限幅低噪声放大器增益下降失效分析

贾玉伟,魏志宇,冀乃一

(中国电子科技集团公司第十三研究所,石家庄 050051)

1 引言

近年来,国内微波毫米波技术领域取得长足进步,微波毫米波收发组件在现代雷达、制导武器、通信、电子对抗等电子系统中得到广泛应用。限幅低噪声放大器(Low Noise Amplifier,LNA)是微波收发组件的重要部件,应用于收发组件的前端部位,接收从天线传输的信号,将信号放大后传入后级电路,限幅LNA的增益和噪声系数对组件的接收灵敏度指标有直接影响,同时,集成的限幅功能具有一定的抗功率烧毁能力,可使LNA和后级电路免于被异常大功率信号烧毁。增益是其关键指标,增益下降可导致收发组件功能失效[1-2]。

元器件失效分析是指通过对失效的元器件进行必要的物理、电和化学检测,并结合元器件失效前后的具体情况进行技术分析,以确定元器件的失效模式、失效机理和造成失效的原因。元器件失效分析既要从本质上研究元器件自身的不可靠因素,又要分析其工作条件、环境应力、使用情况等因素对元器件失效所产生的影响。因此,元器件失效分析能够为有关人员在材料选择、电路设计、可靠性设计、工艺制造和使用维护等方面提供各种科学依据,具有重要意义[3-4]。

本文针对某型限幅LNA增益下降故障进行了失效分析,包括故障确认过程、故障定位过程,进行了机理分析,并提出了改进措施。

2 失效样品概述

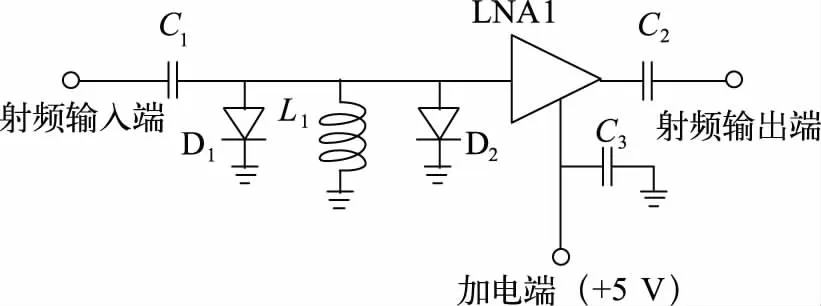

目前,限幅器和低噪放的一体化设计逐渐成为主流,并在相控阵雷达中获得了广泛应用。本文所讨论的限幅LNA采用了限幅器和LNA的一体化设计思路,采用混合集成电路工艺实现,由限幅器单元、LNA芯片、隔直电容和滤波电容等组成,陶瓷微波外壳封装,限幅器单元由PIN二极管D1、D2和瓷片电路L1构成[5]。在工作频段,电路增益约为25.5 dB。电路拓扑结构如图1所示,内部元器件如表1所示。

图1 限幅放大器电路拓扑结构

表1 主要元器件列表

产品采用金属陶瓷外壳封装,平行缝焊封口,失效样品实物如图2所示。

图2 限幅放大器电路失效样品实物

3 故障确认过程

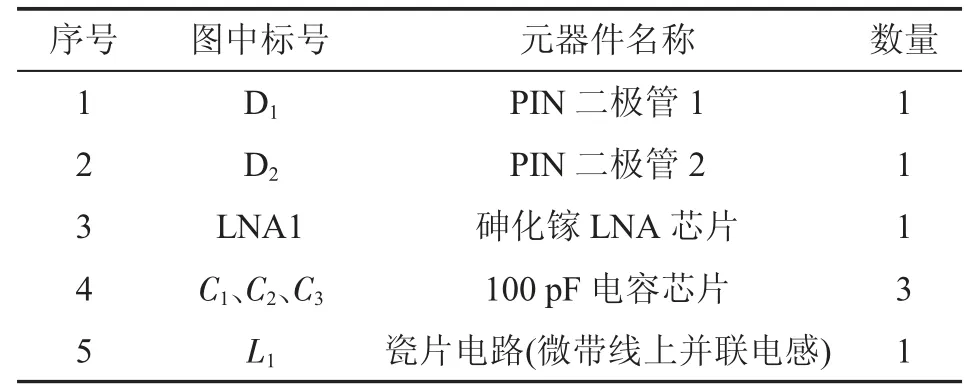

用户反馈组件在试验时增益降低了约15 dB,经排查,确定为限幅LNA增益异常。收到故障件后,采用万用表测量端口对地电阻和微波电性能测试的方法进行故障确认。首先,对故障件的加电端口、射频输入端、射频输出端的对地电阻进行测量并与同批次合格品比对,测试结果如表2所示。故障件与合格品对比,加电端口对地电阻基本一致。合格品的射频输入端、射频输出端对地电阻均为开路,故障件的射频输出端对地为开路,射频输入端对地电阻为3.6Ω,接近短路,该端口异常。射频输入端对地电阻异常可作为确认故障现象的辅助判断。

表2 故障件和合格品端口电阻测量结果

随后对故障件和库存合格品进行电性能测试,测试结果如表3所示。与合格品相比,故障件的增益在频带内降低约15 dB,确认了故障现象。

表3 故障件和合格品电性能测试结果

4 故障定位过程

元器件失效分析的原则是先进行非破坏性分析、后进行破坏性分析,先外部分析、后内部分析(解剖分析)。鉴于大多数测试分析基本上都属于一次性的,很难重复,所以分析时应按程序小心进行,既要防止丢失或掩盖导致失效的迹象或原因,又要防止带进新的非原有的失效因素[3]。故障定位流程如下。

1)设计因素排查。结合失效样品概述,电路采用了成熟、经典的电路结构。选用元器件均为成熟的货架产品,有使用经历。电路指标分配合理,进行了降额设计,选用元器件均为通用产品且有应用经历,故可排除设计因素。

2)外观检查。重点检查故障件外观、射频输入端口、射频输出端口、加电端口。外观经检查发现无明显损伤,射频输入端、射频输出端和加电端口引线未见开裂、短路等现象。故可排除管壳引脚损伤、短路等因素。

3)内部多余物排查。内部多余物因素的排查过程主要包括X光检查、粒子碰撞噪声检测试验(Particle Impact Noise Detection,PIND)和开帽镜检。对故障件进行X光检查,未见多余物。按GJB548方法2020条件A对故障件进行PIND试验,未见异常。在不破坏器件内部结构的前提下,用机械法开盖进行分析。在20~100倍下镜检,未见多余物。故可排除内部多余物因素。

4)元器件异常排查。在显微镜下对各元器件进行检查,目检故障件内部如图3所示,图中各元器件符号定义同图1及表1。各元器件形貌均未见明显异常。故可排除元器件异常因素。

图3 故障件内部

5)工艺装配因素排查和局部SEM检查。通过光学显微镜观察,射频输入端键合指上金锡焊料偏多,限幅单元PIN二极管D1与射频输入端键合指之间距离偏小,键合指前端部分的金锡焊料与PIN二极管D1的侧面疑似可能接触。进一步采用扫描电子显微镜(Scanning Electron Microscope,SEM)观察,可见二极管侧边与管壳键合指部位已接触。故障件内局部SEM照片如图4所示,其中接触区域用黑色方框圈出。

图4 故障件局部扫描电镜图

为进一步确定该故障点,对故障件疑似接触部位进行了调整,小心调整二极管D1的位置,适当增大其与管壳射频输入端口键合指间的距离,调整后其间距大约可达到25μm,调整后内部照片如图5所示。

图5 芯片间距增大后故障件内部

调整二极管D1位置后,测量射频输入端口对地电阻为开路,复测电性能恢复正常,由此确认故障为输入键合指上的金锡焊料与二极管D1的侧边连通所致,同时排除了发生故障的其他因素。

综合上述分析,确定该器件增益下降故障是由于工艺装配过程二极管芯片与管壳安全间距不足导致。

5 增益下降故障机理分析

该型限幅LNA电路拓扑图见图1,放大器选用了一款砷化镓单片电路,限幅功能由二极管D1、D2实现,接地电感L1为二极管提供直流回路,电容C1、C2起隔直作用,电容C3为放大器滤波[6]。增益主要由LNA1提供,电路的总增益为:

式中GLNA为LNA增益,Llim为限幅单元插入损耗,L0为外壳输入及输出端口、互连键合丝等插入损耗之和。

D1选用的PIN二极管的N极材料采用了高掺杂(N+)的硅材料,属于低阻材料,特性接近于导体,且四侧面无绝缘保护[7-8]。

由第4节的故障定位可知,该故障件输入端键合指上的金锡焊料与二极管D1的侧边已连通,这相当于在射频输入端带线上并联了一个对地电阻R1。故障模式下的电路拓扑结构如图6所示。

图6 故障模式下限幅放大器电路拓扑结构

采用电路仿真软件对该故障模式进行了S参数仿真。在合格品测试数据前端并联一个3.6Ω对地电阻进行故障模拟(阻值同表2中的故障件射频输入端对地电阻实测值)。级联仿真原理如图7所示[9]。

图7 故障模拟仿真原理

故障模拟的增益仿真结果与实测值对比如图8所示,合格品增益为25.5 dB左右。故障件的实测增益约为10.5 dB,电路仿真得到的故障件模拟增益约为10 dB,与故障件的实测增益值相近,略有差异的原因可能是仿真模型较简单,精度不高。

图8 故障模拟仿真结果对比

故障模拟的仿真结果与故障现象是一致的。射频输入端对地呈低电阻状态引起了信号的衰减和反射,从而增大了电路的损耗,最终表现为器件增益降低。

6 故障改进措施

产品失效是由于工艺装配过程中芯片安全间距不足造成的,针对该故障,提出如下改进措施:

(1)该产品报废,对于同批次产品,采用X光检查重点部位的元件间距,经检查,该故障为个例。

(2)因二极管芯片侧面为非绝缘体,与任何不与其形成电连接的导电表面之间应存在安全间距。安全间距应综合考虑元器件特点、工艺装配能力等,过小不能保证足够安全,过大则会导致键合丝过长影响产品的电性能。以本产品为例,在后续批次生产时,要求D1、D2与其周围元件的安全间距需大于25μm。

(3)在产品封盖前,对芯组编号、拍照并存档,这将有助于类似质量问题发生后的追溯复查,可以以最低成本快速有效地隔离问题产品。

7 结论

本文对某型限幅LNA增益下降的故障进行了失效分析,综合采用外观检查、万用表测量、X光检查、开盖检查等分析手段,对故障进行了定位,确定故障是由于工艺装配过程中二极管芯片与管壳安全间距不足导致。采用理论分析和电路仿真的方法进行了机理分析,机理清楚。针对该故障问题提出了改进措施,采用X光检查了同批次产品,确定该产品故障为个例,提出了明确的安全间距要求,采取封盖前对芯组拍照的方法可有助于类似质量问题发生后的追溯复查。本文对类似产品的生产装配、检测检验、失效分析具有一定的参考价值。