大容量高舒适航天纸尿裤研究

谢锡佳, 王添辉, 利 莉, 蔡光合, 陈宗哲, 梁倩儿

(广东茵茵股份有限公司, 东莞 523380)

1 引言

随着空间站和载人登月等深空探测任务的不断推 进,航 天 员 飞 行 时 间 加 长。 为 解 决长时间飞行过程中的排尿问题,航天员会在航天服内穿戴尿液收集装置,其中纸尿裤是应用最为广泛的一种方式。 纸尿裤按结构分为开合式和裤型2 个大类。 开合式纸尿裤具有吸收量大,系合力可调节,防泄漏安全系数高,可长期使用等优点,以往航天员使用的尿收集装置都是开合式。 但航天员反馈现有纸尿裤穿戴后比较厚重,冗余感强,对裆部的压迫感强烈。 随着航天员面临工作任务的增加,工作内容更为精细,工作时长也大大延长,研究穿戴更为方便、更舒适、无冗余感的新型纸尿裤用品极其必要。

本文针对新形势下航天员的任务需求,开展大容量、高舒适裤型纸尿裤研究,创新使用超声波对弹性材料进行无延时打孔加工技术,采用吸收芯体与防逃逸芯体相结合的双模芯,针对成人裤型纸尿裤的腰部弹性闭合系统及芯体吸收系统,进行了新型弹性材料在不同拉伸倍率情况下的超声波对材料开孔均匀性及焊接强度实验,以及不同组合的吸收系统的吸收能力实验,最后分析出大容量高舒适航天纸尿裤的制备条件。

2 实验

2.1 目的及技术指标

本文实验目的是将新型弹性材料固定在腰部弹性闭合系统内,测试弹性材料开孔面积比率、开孔均匀度、材料间结合强度以及腰部侧边的粘合强度;同步使用双模芯体进行组合,测试产品的饱和吸收量。

技术指标如下:①纸尿裤腰部、腹部及侧腰等覆盖区域的材料开孔率大于50%;②依据前期对消费人群实际使用裤型纸尿裤的测试结果,每25 mm宽侧腰材料焊接强度设定在12 ~18 N 之间;③模拟尿液总饱和吸收量大于800 g。

2.2 实验材料

1)聚丙稀无纺布,木质纤维素纤维,聚丙烯酸钠高吸水性树脂,高弹性氨纶丝,微孔型聚乙烯透气膜,热熔型粘合剂,37 g/m热塑性聚氨酯与聚丙烯纤维预先复合好的弹性TPU/PP 膜。

2)人工尿液。 在2 L 蒸馏水中加入(18±0.01)g NaCl 配制成溶液,在温度为(20±2)℃时,其表面张力应达到(70±2)mN/m。

2.3 实验设备

1)Ultrasonic 超声波焊接仪,威海科海有限公司;

2)OPT-12V 数码显微镜,上海致旗实业有限公司;

3)BS-6KH 电子天平,昆山巨天仪器设备有限公司;

4)INSTRON 材料拉伸测试仪,东莞力一试验设备有限公司。

2.4 制备方法

1)弹性腰围基础装置的制备。 将第1 层聚丙烯无纺布片材平铺到工作台面上;将TPU/PP膜作为中间层,利用稳定器将TPU/PP 薄膜拉伸到设定的拉伸倍率,四周固定,然后将TPU/PP 薄膜连同稳定器一起覆盖在第1 层材料上;最后把第3 层材料聚丙稀无纺布盖在前面2 层材料上。

2)双模芯体制备。 利用干冰冷冻剂对开合式纸尿裤芯体固定部位进行冷冻喷射,逐步揭开吸收面层、导流层、芯体包裹层,直至取出完整木浆混合芯体;裁剪合适尺寸的预制复合芯体;将预制复合芯体覆盖在木浆混合芯体上;用热熔胶机喷涂聚丙烯无纺布后,再对双模芯体进行包裹;将包裹好的双模芯体组装回弹性腰围构件内。

3)弹性腰围结合部构件制备。 将制备好的2片弹性腰围的最外层边缘对齐,利用固定器进行拉伸固定;用超声波按设计图形进行点焊接。

2.5 测试方法

1)弹性腰围开孔率测试。 首先将TPU/PP弹性材料按不同拉伸比制备成弹性腰围部件,再进行拉伸固定后拍照,利用Adobe Photoshop CS6图形处理软件进行开孔面积和开孔率测试。

2)弹性腰围构件中材料之间结合强度测试。将制备好的开孔弹性腰围拉伸100%后,裁剪为25 mm×100 mm,选取一端为起始端,预先剥离15 mm,用材料拉伸测试仪夹具夹住剥离端进行剥离测试,拉伸速度为100 mm/min,剥离距离为60 mm。

3)弹性腰围构件端部焊接强度测试。 将超声波焊接好的构件,裁剪为25 mm×100 mm,选取一端为起始端,预先剥离15 mm,用材料拉伸测试仪夹具夹住剥离端进行剥离测试,拉伸速度为100 mm/min,剥离距离为60 mm。

4)双模芯体饱和吸收量测试。 配置50 L人工尿液放置在不锈钢方型水槽内,将预制好的双模芯体浸泡入液体中,浸泡30 min 后,用平面托板水平托起芯体,水平放置水槽上方5 min,沥干多余水分。 将托板连同芯体置于天平上称出质量,减去托盘及芯体原始质量即为饱和吸收量。

3 实验结果及分析

3.1 弹性腰围开孔率数据分析

TPU/PP 弹性材料为非透气型材质,为满足纸尿裤包裹皮肤区域的透气性需求,需强制将弹性材料进行打孔处理,开孔率越高,透气性越好,但同时需兼顾打孔后材料之间的焊接强度,在焊接强度与开孔率之间进行优化处理。

打孔采用触碰式无延时技术,当超声波头接触到弹性腰围材料时,瞬间的能量强度要求可以击破TPU/PP 材料,同时使破洞边缘能很好地与上下层无纺布进行焊接,且焊接强度需达到规定的数值。 因此弹性材料需要预先拉伸,必须预先在TPU/PP 材料上负载一定能量。

样品1 ~4 分别为弹性材料TPU/PP 预先拉伸3.5 倍、4 倍、4.2 倍、4.5 倍,再使用超声波开孔后得到的样品。 样品用数码显微镜进行拍照后,用Adobe Photoshop CS6 图形处理软件进行计算处理,得到表1 不同拉伸倍率下开孔率测试结果。 表中照片为各样品的拍摄照片,总区域面积为照片中选定图片区域面积,弹力面积为选定区域面积除去孔洞的面积,图形处理软件计算开孔率=1-(弹力面积/总区域面积)×100%。

测试结果如表1 所示,样品1 中弹性材料大部分的区域未实现开孔,平均穿孔率为28.05%,该样品的透气性不良;样品2 中的弹性材料部分区域未实现开孔,部分区域发生破裂,其平均穿孔率达到46.95%;样品3 弹性材料被击穿的孔洞分布均匀,开孔率为64.64%,该材料将具有良好的透气性能;样品4 出现非常显著的破裂,且破裂面积较大,此时弹性腰围材料开孔率反而降低为50.31%,原因是材料破裂后褶皱在一起。

表1 不同拉伸倍率下开孔率测试结果Table 1 Test results of porosity under different drawing ratio

综上所述,若用作弹性腰围材料,样品1 的开孔率数值低,且透气性不佳;样品2 既有开孔不良的缺陷,又有弹性材料破裂的风险;样品4 出现大比例的破裂;而样品3 弹性材料出现非常均匀的开孔,开孔率较高,后续做成尿裤的弹性腰围时,加工工艺稳定,透气性良好,故优选样品3。

3.2 开孔弹性膜材料层间结合强度分析

弹性腰围开孔后,利用材料拉力机对弹性腰围层间材料结合强度进行测试,测试结果如图1 所示。 层间材料粘接强度主要依靠对超声波头与无纺布之间的焊接点进行固定。 TPU/PP 材料拉伸倍率越低,上下无纺布与弹性材料之间的粘接强度越好,当弹性材料的拉伸倍率越接近该材料的断裂倍率时,粘接强度越低,原因是拉伸比越大,弹性材料的有效厚度越薄。 样品3 拉伸优选倍率为4.2倍时,材料层间结合强度为0.98 N/25 mm。

图1 弹性膜层间结合强度测试曲线Fig.1 Test curve of bonding strength of elastic film

该强度数值接近腰部材料的层间强度要求,后续可以通过调整超声波能量密度或改变上下无纺布的厚度进行优化提高,也可以通过改变超声波头的外形及面积来提升层间焊接强度。

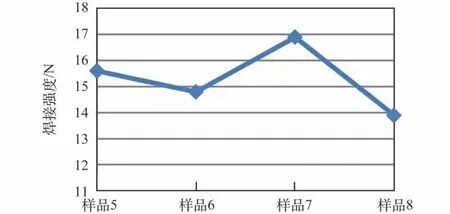

3.3 弹性腰围端部焊接强度分析

裤型纸尿裤弹性腰围需在两侧腰进行焊接,焊接后强度需满足使用者穿戴活动过程不裂开,同时也方便使用者从侧边撕开。 经实际使用测试,得到该侧腰焊接强度优选焊接强度范围在(12~18)N/25 mm(即每25 mm 宽材料的焊接强度)。 对含有弹性材料的3 层腰部构件进行超声波端边封焊接,焊接点直径为0.8 mm,点与点之间中心间距为1.8 mm,双排焊接,排与排之间间距为2.5 mm。 将材料相同的2 块样品1、2、3、4进行焊接,得到样品5、6、7、8。

用材料拉伸测试仪对样品的侧腰焊接强度进行测试,测试结果如图2 所示。 不同样品的焊接强度均在优选焊接强度范围(12 ~18)N/25 mm内,说明TPU/PP 不会影响到腰部边封的焊接强度,后续可进一步将焊接花型优化。

图2 弹性腰围侧边焊接强度试曲线Fig.2 Test curve of side welding strength of elastic waistline

3.4 双模芯体饱和吸收量分析

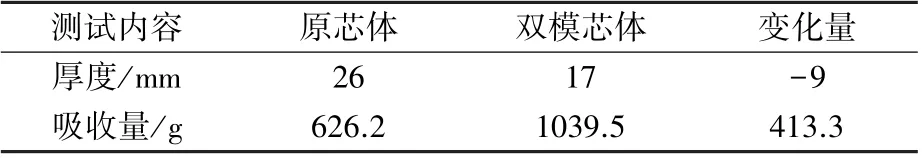

成人纸尿裤吸收芯体为粉碎后木浆与高吸水性树脂的混合体,该混合体分为上下2 层,下层混合体一般设计成8 字型,上层混合体一般设计成直条型。 这种芯体设计不足之处在于太厚,饱和吸收量又偏小。

本文选取传统的成人纸尿裤,将其上层直条芯体去除,保留下层8 字形状大芯体。 然后在下芯体上方叠加1 片预制好的大容量超薄芯体,宽为105 mm,长为445 mm,每平米质量为410 g,得到双模芯体。 对双模芯体进行厚度测量,厚度为17 mm,比原有芯体厚度降低了9 mm(表2)。

表2 双模芯体饱和吸收量结果Table 2 Results of saturated absorption of dual core

对原有芯体和双模芯体进行饱和吸收量测试,发现双模芯体总饱和吸收量为1039.5 g,增加了413.3 g。 该饱和吸收量可以涵盖100%成人2次尿液量,且后续可以通过优化叠加的超薄芯体的宽度和克重,使总饱和吸收量增加到更大值。芯体厚度可以通过优化芯体的配方,使整个产品厚度进一步下降到7 mm 以下,这对于穿戴舒适度会有一个比较显著的提升。

4 结论

1)弹性材料TPU/PP 的预先拉伸倍率优选为4.2 倍,此时弹性材料开孔率高,开孔均匀,孔边缘被拉裂的风险最低,此时弹性材料与上下无纺布的层间结合强度为0.98 N/25 mm。 后续可以优化超声波头面积及超声波头的点阵排布方式,以提高该强度。

2)弹性腰围侧边焊接强度均在优选焊接强度范围(12 ~18)N/25 mm 内。

3)双模芯体在显著降低产品厚度的前提下,提升了饱和吸收量,且后续可以进一步提升饱和吸收量,厚度也可以进一步下降。 这可以显著提升产品的穿戴合身性。