拉森钢板桩围护在软弱深基坑中的运用

滕建奇 TENG Jian-qi

(中铁二十五局集团有限公司,广州 511455)

1 工程概况

本项目为珠海双湖路B1段污水重力主管道施工,污水重力主管道系统包含如下工程内容。①污水A 系统:沿双湖路(金渠西路~金湖大道)、道路永中东侧18.5m 新建一条D500~D600 污水管道;②污水B 系统:在双湖路与金湖大道交叉口处,沿金湖大道北侧20m 新建一条D800 污水管道;③污水C 系统:在双湖路与金湖大道交叉口处,沿金湖大道南侧13m 新建一条D1000 污水管道;④污水E 系统:在双湖路与金湖大道交叉口处、金湖大道以南段,沿双湖路永中东侧22.0m 新建一条D600 污水管道。

2 地质概况

3 围护方案设计

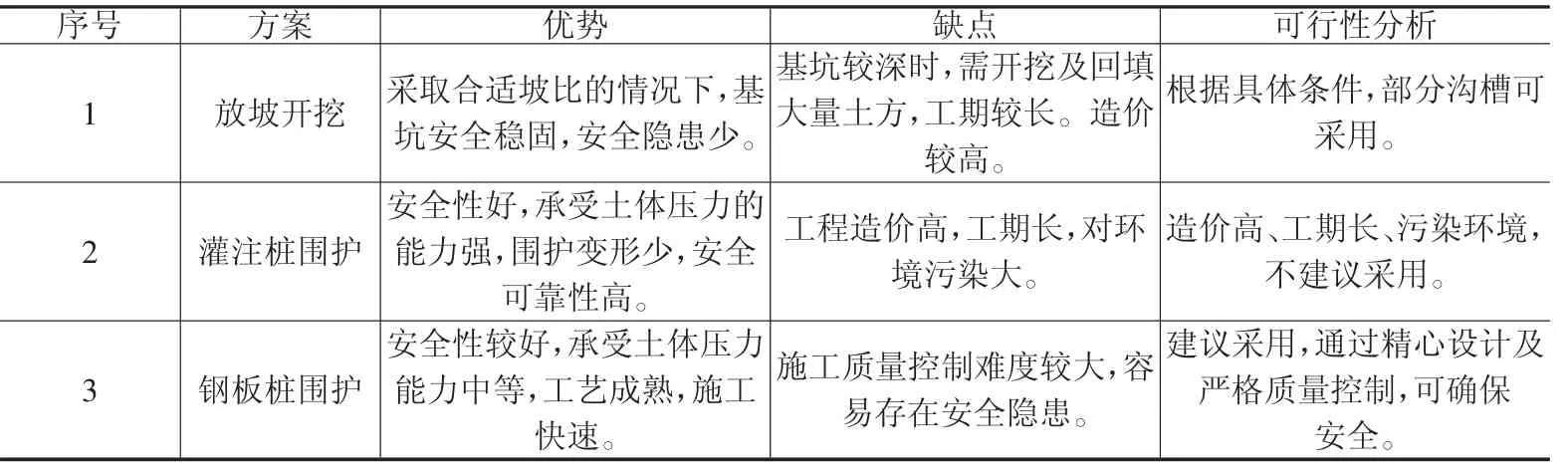

3.1 围护方案比选

本项目污水重力主管道系统施工具有管线长,基坑地质软弱,基坑深(深度通常为2~5.5m,最大深度为6.7m)等特点。施工的重难点在于如何进行基坑围护,确保施工安全,并在工期及造价方面达到目标要求。根据施工实际情况,进行了基坑围护方案的比选如表1 所示。

根据表1 的比选,结合现场施工情况,最终拟采取的围护方案为,当基坑深度少于3m,且地质条件好,周边有条件的情况下,采取放坡开挖,坡面锚喷防护。当地质差、无放坡条件,或是基坑深度超过3m 时,采取钢板桩围护。

表1 围护方案比选表

3.2 钢板桩基坑围护方案设计

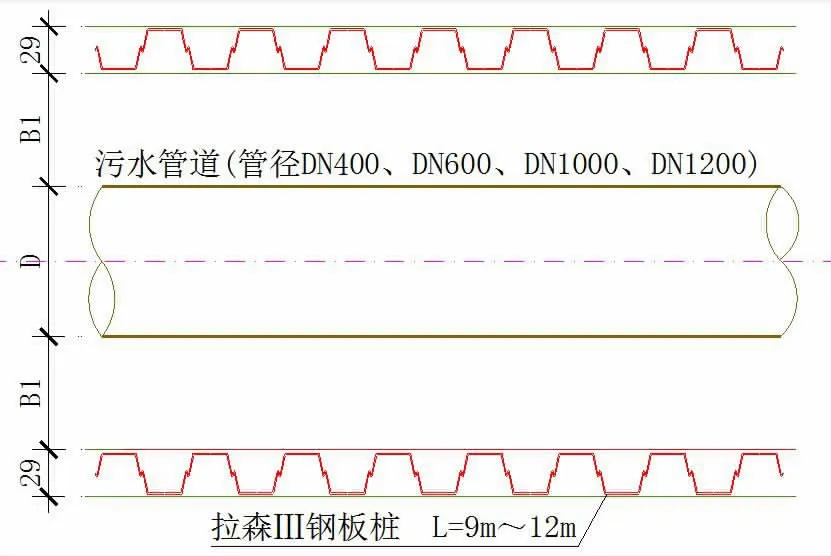

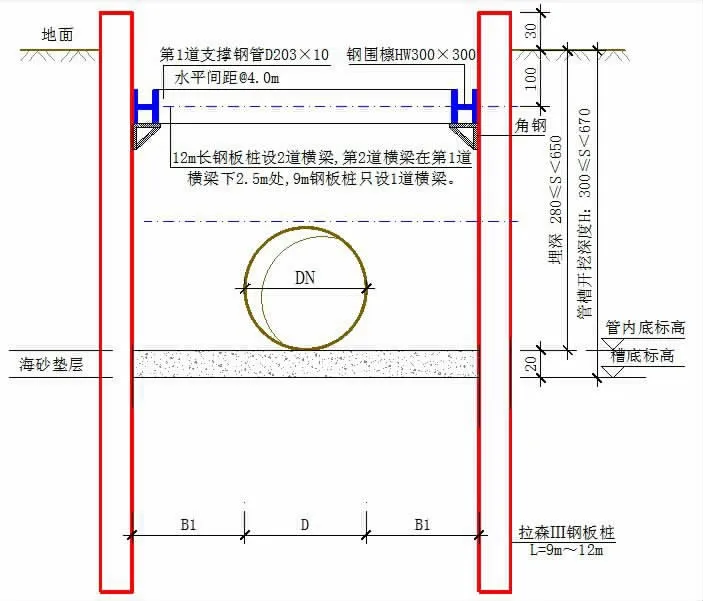

采用拉森Ⅲ型钢板桩,根据地质情况及开挖深度的不同,分别采用9m、12m 两种钢长度,以确保钢板桩打入基坑底部土体的深度≥5m,钢板桩顶面标高超地面0.3m。针对各类最不利工况进行承载检算,需设置内围囹和支撑。9m 桩长需设置1 道内支撑;12m 桩长需设2 道内支撑,钢板桩围护如图1、图2 所示。

图1 管槽钢板桩围护设计平面图

图2 管槽钢板桩围护断面图

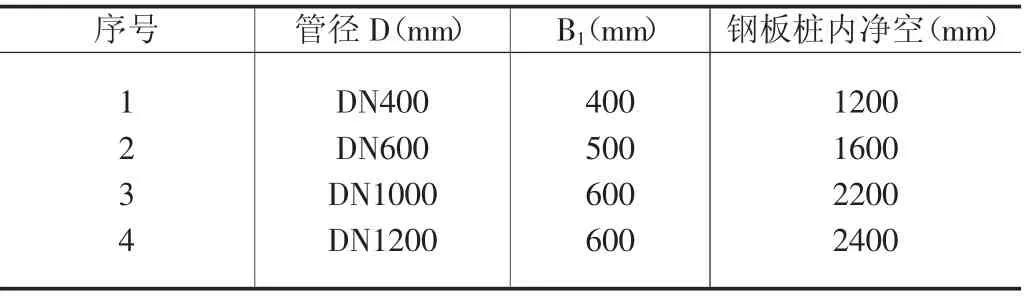

钢板内空净宽为:管径D+2 倍作业面宽B1,不同管径情况下,钢板桩内净空如表2 所示。

表2 钢板桩围护内净空表

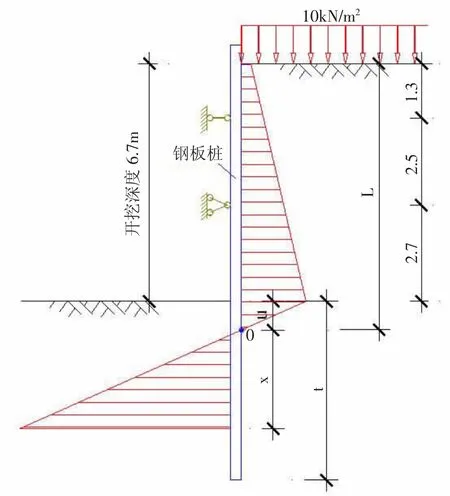

第1 道围囹和支撑设置在桩顶以下1.3m 处,围囹采用HW300×300×10×15 型钢,第1 道内支撑采用D203×10钢管,沿管沟方向每4m 设一道。12m 钢板桩的第2 道围囹和内支撑设置在第1 道内支撑以下2.5m 处,围囹采用HW300×300×10×15 型钢,内支撑为D203×10 钢管。

围护结构的钢板桩打放插打完成后,开挖基坑内土石方至桩顶以下1.80m 处,施做第1 道围囹及内支撑,开挖至桩顶以下4.3m 处,施做第2 道围囹及内支撑。随后开挖至槽底标高,施做垫层及安装管节等。

4 围护结构检算

4.1 工况分析

钢板桩围堰检算以桩长12m 为例进行简单阐述。经分析,有如下2 种最不利工况:

工况1:开挖至桩顶以下4.3m 处,尚未施做第2 道内支撑时,此时钢板桩为简支体系,受主动土体压力,或被压力的作用。

工况2:开挖至设计槽底标高,尚未施做基底垫层,此时,钢板桩为2 跨连续梁体系,受主动土体压力,或被压力的作用。

4.2 荷载取值

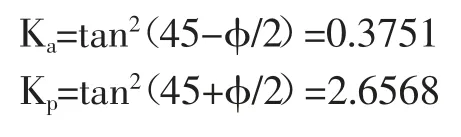

按各土层的加权平均值分别计算得重度γ=19.5kN/m3,内摩擦角φ=27°,则有:

坑顶材料堆放、机械等荷载按均布荷载Q=10kN/m2,将坑顶荷载转化成对钢板桩的侧向压力得:

q=Qtan(245-φ/2)=10×tan(245-27/2)=3.751kPa。

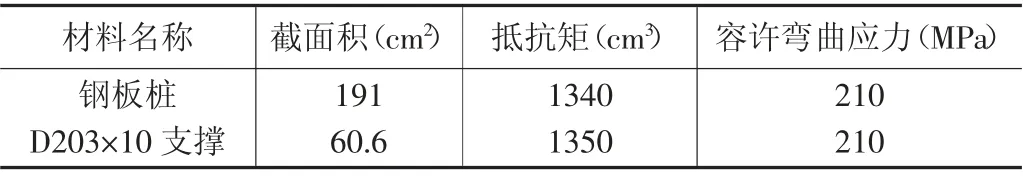

4.3 围护结构材料截面力学参数(表3)

表3 钢板桩及H 型钢截面尺寸规格表

4.4 结构安全性检算

进行钢板桩承载检算时,不考虑内支撑的作用,结果更为保守。

①土压力零点至距已开挖坑底的距离

工况1:(10+γ×3.0)×Ka=γ(Kp-Ka)×u

计算得u=0.58m

工况2(计算模型见图3 所示):(10+γ×7.5)×Ka=γ(Kp-Ka)×u

计算得u=1.32m

②最小入土深度计算

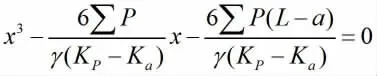

由∑MC=0,采用下式进行图3中x 的计算:

图3 工况2 计算示意图

将本项目数据代入上式,计算得:

工况1:x=2.17m,最小入土深度=u+x=0.58+2.17=3.75m。

实际入土深度为=12-4.3=7.7m,故满足要求。

工况2:x=3.36m,最小入土深度=u+x=1.32+3.36=4.68m。

实际入土深度为=12-0.3-6.7=5.0m,故满足要求。

③钢板桩安全性检算

经分析计算,在工况2 时,荷载作用使单根钢板桩承受的最大弯矩为93.56kN·m。

故σmax=Mmax/W=(93.56×103)/(1340×10-6)=69.8MPa<[σ]=210MPa。

故钢板桩安全性满足要求。

④支撑安全性检算

进行钢板桩支撑反力的分析计算,得出工况1 时,第1 道支撑的轴向压力为73.6kN;工况2 时,第1 道支撑为21.5kN,第2 道支撑为256.8kN。

由于第1 道、第2 道支撑材料相同,故以工况2 时的第二道支撑的反力进行安全性检算。

故σmax=Qmax/A=(2.568×105)/(60.6×10-4)=42.37MPa<[σ]=210MPa。

故支撑杆件的安全性满足要求。

5 钢板桩围护施工质量保证技术要点

5.1 钢板桩进场检验及整修

为了确保围护结构的安全及减少插打钢板桩的难度,严格对钢板桩进行外观检查。有孔洞、截面破损的采取有效补强措施。不符合要求且无法补强及纠正的钢板桩不得使用。当桩身锈蚀严重,则量测实际厚度,评估是否需折减,或是弃用。

对钢板桩缺陷部位进行修整,对于锁口内的电焊渣、杂物等进行清除。

使用约2m 长的标准钢板桩作为基准板检测钢板桩锁口通过性。发现锁口扭曲变形而无法顺利通过的部位实施校正。

钢板桩经检测合格后,为了确保钢板桩插打及拔出的顺利进行,且增强钢板桩防涌渗水能力,在锁口处均匀涂刷采用黄油、锯沫及膨润土拌制混合油(其体积比按5∶3∶5)。

5.2 装吊钢板桩

钢板桩装、卸采取多根用钢索捆绑2 点法起吊。每次装卸钢板桩的起吊根数控制在适宜范围内。采取垫设橡胶块的措施保护锁口不受损伤。

5.3 钢板桩堆放

为便于后续施工,合理选择钢板桩的存放位置、摆放方向及堆放顺序。钢板桩分层存放,层数控制在不超过5层。且各层间设置间距3~4m 的垫木,相同位置处的垫木设在同一垂直面上。

确保存放地有足够的承载力,避免压重而沉陷变形。

将相同规格、长度及型号钢板桩集中堆放,并设置标识牌。

5.4 导向架的设计

钢板桩施打前设置坚固,有足够刚度的导向架,以确保钢板桩打入的轴线位置及垂直度,同时避免桩体插打时屈曲变形,且增强桩体的贯入能力。导向架采取双层双面形式,由外层重直定位桩及内层水平型钢导梁等构成,定位桩间距约为3m 左右,内层导梁间净距较钢板桩厚度大8~15mm。

5.5 钢板桩打设

①根据放样轴线,按一定间隔打设定位桩(本项目采用钢板桩)。随后安装水平型钢导梁。将每根桩的设计位置标划在导梁上,以实时检查纠正。

②钢板桩采用打桩机吊起,人工精确插桩对位。并与相邻钢板桩通过锁口相联。随后套上桩帽,开始逐根单桩连续插打。为避免钢板桩轴线出现偏移,在打桩的前进侧设置锁口的卡板,以阻止钢板桩产生水平偏移。

③钢板分4 个阶段打入。12m 桩第1 阶段入土3m(9m桩为2m);第2 阶段入土6m(9m 桩为4m),第3 阶段桩顶至导梁高度;拆除导向架后的第4 阶段插桩到设计深度。

④因最先施打的2 根钢板桩起到后续桩体的基准及导向作用。需严格控制桩位及垂直度,按每入土1m 测量1 次。

⑤围护结构严格按设计进行施做。因软土基坑施工安全风险高,当钢板桩与围囹未能密贴时,在空隙处加垫合适厚度的钢板,钢板与围囹焊接牢固。

5.6 沟槽挖土

①合理协调基坑开挖与内支撑施做,在确保安全的前提下,快速开挖基坑形成支撑施做的条件。且立即施做支撑结构,对坑壁土体施加预紧力。两者的密切配合以充分利用时空效应,确保施工及围护结构的安全。

②为确保土体稳定,避免钢板桩移位,土体开挖水平分层均衡进行,分层厚度控制在1m 内。如为淤泥层,分层厚度控制在0.5m 内。

③土层开挖至第1 道支撑以下0.5m 时,将围囹钢托架焊接在钢板桩设计位置。随后吊装H 型钢围囹,并焊接牢固。施做纵向间距为4m 的钢管内支撑。对于12m 钢板桩,开挖深度4.3m 时,施做第2 道围囹及钢管支撑。

④沟槽土体纵向按约20m 长度分段开挖,开挖机械不得碰撞钢板围护及内支撑。并注意不得超挖及扰动原状土。开挖后立即进行后序工作,尽量缩短基坑显露时间。

⑤在沟槽开挖的前端设置1 处1m×1m×0.8m 的集水坑,以汇集基坑水,并用潜水泵排出坑外。

⑥基坑开挖及管节安放期间,对钢板桩的安全状态进行监测,出现异常情况,立即停工,采取有效处理措施。

5.7 钢板桩拔除

管槽完成回填后,采用振动拔桩按钢板施打的逆顺序进行拔桩。先拔桩机夹住钢管桩顶部,开动振动功能1min~2min,使桩周围土体出现“液化”现象,降低土体对钢板柱的摩阻力,然后再缓缓向上拔桩。如是桩机负荷过大,出现难以上拔,或是拔不出时,停止上拔。而将桩向下打入少许,再施力拔出,如此反复数次,即可把桩体拔出。拔桩后形成孔洞采取灌砂法回填。

6 结束语

钢板桩围护虽为施工中的临时工程,但其施工质量直接影响到施工安全。因此需加强施工质量的控制,确保钢板桩锁口咬合紧密、轴线垂直、支撑稳固。且严格验收合格后方可实施基坑开挖,并在施工过程中进行钢板桩围护结构的监控量测,实时掌握钢板桩围护结构的安全状况以指导施工。