拉森钢板桩围堰在涉水深基坑中的应用

颜彬彬 YAN Bin-bin

(中铁十二局集团国际工程有限公司,天津 300000)

0 引言

当桥梁跨越较宽的江河时,往往需要在江河中设置桥墩,通常是在水中墩桩基施工完成后采用围堰进行封闭,然后抽水后进行封底及下一步作业施工。对于水流缓慢水深较浅的基坑,可采用土袋围堰进行施工,当水流较快且水深较深时一般采用钢板桩围堰;当水流非常快且水深很深且水底地形地质复杂时,往往采用双壁钢围堰或双壁钢吊箱进行施工。因此在施工前对基坑处的水文条件进行充分调查,仔细比选施工方案,在满足施工条件下,选择合适的施工方法可以大大降低施工措施费用,同时也简化了施工程序,提高了施工进度。项目部通过对绥江大桥范围内的地形地质进行详细调查后,对位于绥江中的承台基坑采用拉森钢板桩围堰,该类型围堰不但满足了现场施工需求,而且拉森钢板桩打拔便捷,不但大幅度降低了施工措施费用,而且加快了施工进度,减少了施工占用河道周期。而且拉森钢板桩围堰对河道及周边环境扰动较小,最大限度的保护了绥江周边的生态环境。通过现场实际使用,该类型围堰在涉水深基坑施工中取得很好的效果。

1 工程概况

清远至云浮高速公路是广东省高速公路网重要的组成部分,其中我公司为清云高速第六合同段,设计起点K57+650,终点K71+400,主线线路全长13.75km。设计车速100km/h,双向四车道,路基宽度26.0m,中央分隔带宽度1m。工程内容包括主线K57+650~K71+400 段、英兴枢纽互通及石狗互通,含路基土石方、地基处理、边坡支护、路基防护及排水、桥梁、隧道及涵洞工程。

绥江大桥是英兴互通的一处重点桥梁,该桥全长352m,孔跨布置为20+40+20+30+3×40+3×40m 结构,全桥共计11 个桥墩,其中5#、6#、7#墩位于绥江河道内。绥江河道平均深度约为6.7m,水流0.3m/s,河床覆盖层厚度3.2m~4.5m 之间,从上往下依次为淤泥质黏土、圆砾性黏土、可塑性黏土。

2 围堰施工方案比选

方案一:双壁钢围堰。绥江大桥水中基坑若采用双壁钢围堰,则需先在工厂或现场临时加工区对双壁钢围堰进行分节制作,然后依次运抵施工处进行焊接拼装,待水中承台及墩身施工完毕后,安排潜水员将双壁钢围堰依次割除。该施工方法不但施工成本高,而且对钢围堰加工精度及质量也有很高的要求,尤其是焊缝的检测较为繁琐。经测算,单个承台双壁钢围堰施工措施费用约为140 万元。并且该围堰涉及到水下切割作业,安全风险性很高。

方案二:拉森钢板桩围堰。采用拉森钢板桩围堰,则只需在桩基施工完毕后将钢板桩依次打入,然后即可抽水进行下一步施工。由于河床底都为淤泥质黏土,因此钢板桩插入深度满足有关要求。承台及墩身施工完毕后将钢板桩拔出即可,无需潜水作业。经测算,单个承台钢板桩围堰施工措施费用仅为5.2 万元,且施工工艺简便,施工风险低,钢板桩可重复使用,大大降低了施工措施费用。

经上述两方案比选,拉森钢板桩更加经济且施工安全,施工措施费用节省约400 万元。因此选择拉森钢板桩围堰更加符合现场施工需要,同时也更加经济和安全。

3 钢板桩围堰设计结构

据工程所在地场地特点和地质情况,结合钢板桩的特性、施工方法等方面进行考虑,选用拉森lV 型(PU400×170)钢板桩对基坑进行支护和围堰施工。拉森Ⅳ型钢板桩宽度适中,抗弯性能好,其主要技术参数为:截面积A=96.99cm2,理论重量g=76.1kg/m,惯性矩I=4670cm4,板厚15.5mm,宽度400mm,厚度170mm,日本进口钢材,反复使用齿口不会变形,有良好的防水功能,对基坑围护起到施工简便、安全、施工周期短、成本低。

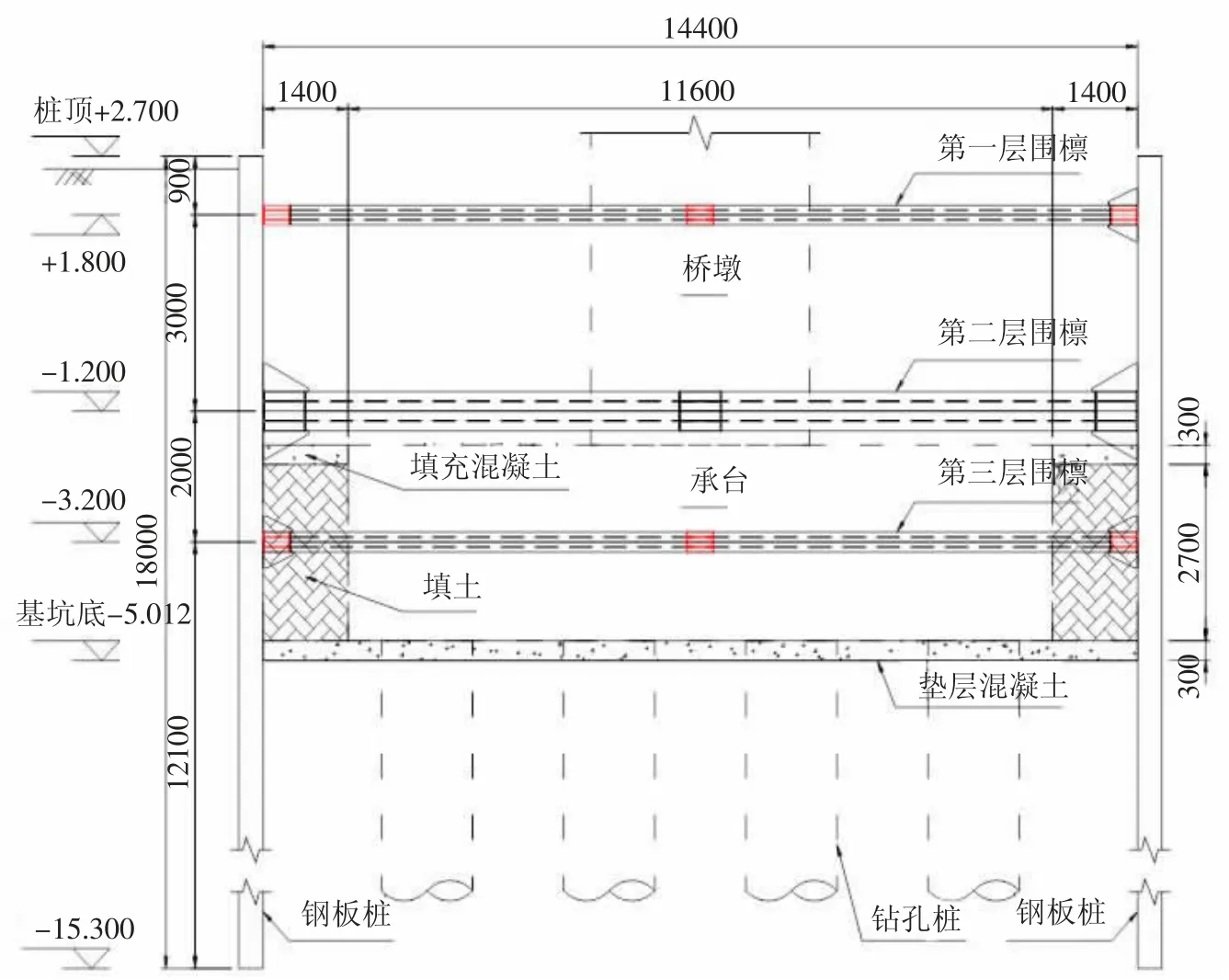

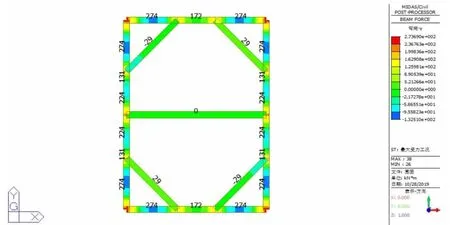

绥江大桥6# 墩基坑深度最深,最大开挖深度为7.512m。基坑支护采用拉森Ⅳ型钢板桩,桩长为18m,其单根截面积A=96.99cm2,每米宽截面模量为W=2270cm3/m。该基坑支护设置三道围檩,其中钢板桩顶面以下1.0m 处设置第一层内支撑,钢板桩顶面以下4.0m 处设置第二层内支撑,钢板桩顶面以下6.0m 处设置第三层内支撑。内支撑围檩、牛腿及直撑均采用Q235B 型钢制作,底层围檩围檩采用2 工45a 焊接而成,长边中部设相同截面的对撑,四角设相同截面的角撑。第二层围檩围檩采用2HM700×300 焊接而成,长边中部设相同截面的对撑,四角设相同截面的角撑。详见图1 所示。

图1 拉森钢板桩围堰平面设计图

内支撑安装标高由测量人员根据设计图纸确定。在钢板桩四周放出围檩底标高,按设计要求焊接围檩支承牛腿,牛腿采用厚10mm 厚度钢板焊接成三角撑,验收后安装四周围檩,围檩翼缘须紧贴钢板桩,每侧围檩之间互相顶紧。围檩安装完成后,安装转角处围檩连接钢板,每个转角处安装两块加劲钢板,位于围檩H 型钢翼缘板外侧三分之一位置,并按设计要求安装斜撑和直撑,撑杆与围檩之间应顶紧、焊接牢固。

4 钢板桩围堰受力计算

4.1 设计参数

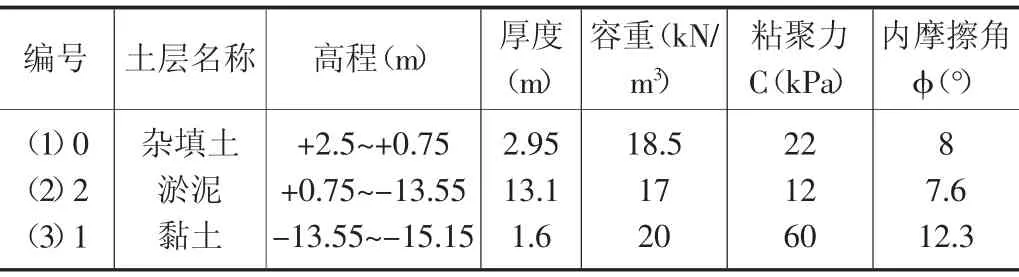

表1 设计参数

4.1.1 相关系数 基坑支护等级为三级。结构重要性系数取0.9。计算支护结构承载能力极限状态时,作用基本组合的综合分项系数取1.25。

4.1.2 材料参数 拉森Ⅳ型钢板桩:每延米面积242.5cm2;每延米惯性矩38600cm4;每延米抗弯模量2270cm3;材质为Q295bz。抗弯强度设计值取270N/mm2。

围檩Q235B 钢材厚度一般大于16mm,抗弯强度设计值取205N/mm2,抗剪强度设计值取120N/mm2。

4.2 支护结构强度及稳定性验算

4.2.1 钢板桩验算 1m 宽钢板桩承受的弯矩最大值为M=167.12kN.m,抗弯模量WX=2270cm3,则钢板桩应力:

即钢板桩强度满足要求。

4.2.2 底层围檩验算 ①围檩强度验算。底层围檩圈梁承受指向基坑内侧的线性荷载最大值为181.48kN/m,则设计值为0.9×1.25×181.48=204 kN/m。

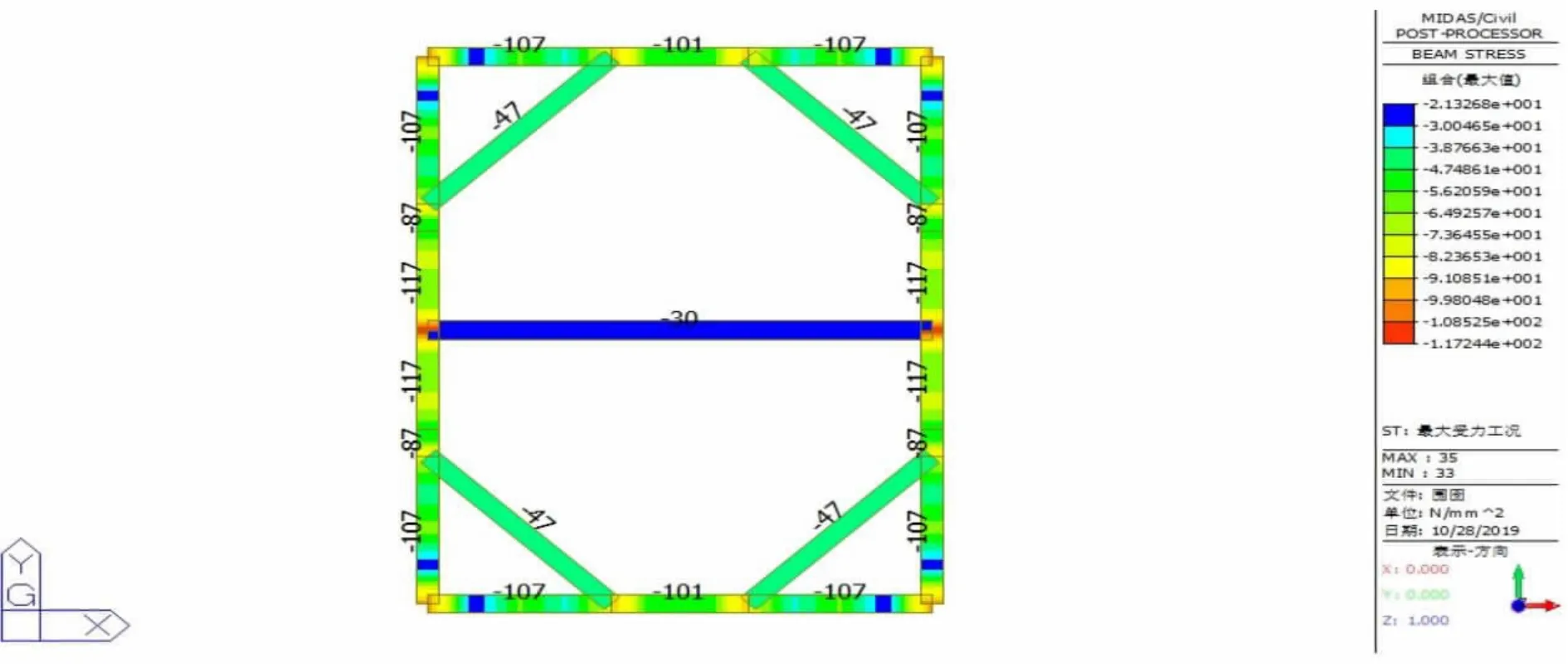

经计算,底层围檩最大组合应力为117MPa<205MPa;最大剪应力为35MPa<120MPa。计算结果如图2 所示。

图2 底层围檩组合应力图(单位:MPa)

②围檩稳定性验算。底层围檩弯矩如图3 所示。

图3 底层围檩弯矩图(单位:kN·m)

由于围檩圈梁与钢板桩之间抄紧,故稳定性满足要求,不需要验算。仅需对角撑及对撑进行计算。

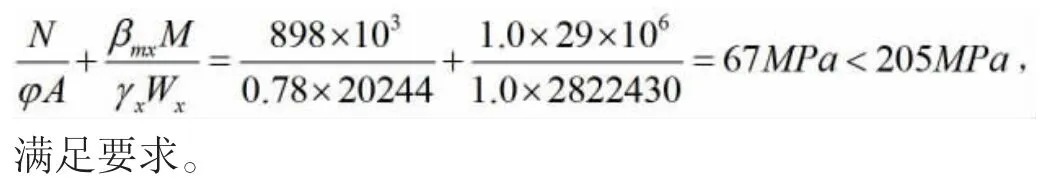

角撑最大轴力为898kN,最大弯矩为29kN·m。计算长度5.233m,λ=5233/80=65,按照b 类构取的稳定系数查表可得为0.78。压弯稳定性验算:

对撑最大轴力为702kN,最大弯矩为0kN·m。计算长度10.5m,λ=10500/80=131,按照b 类构取的稳定系数查表可得为0.383。压弯稳定性验算:

5 拉森钢板桩围堰施工工艺及注意事项

5.1 钢板桩围堰施工工艺流程

拆除钻孔平台→测量放样→安装导向梁 →钢板桩插打→抽水并安装第一层围檩支撑→抽水并安装第二层围檩支撑→抽水并安装第三层围檩支撑→基地清理。

5.2 钢板桩施工

5.2.1 导向梁安装 为保证沉桩轴线位置的正确和桩的垂直度,控制桩的打入精度,在钢板桩插打前要设置导向梁,导向梁可采用围堰所用2HN700×300 型钢围檩,水上钢平台拆除完成后,在钢护筒上焊接导向梁临时型钢牛腿,安装导向梁。

5.2.2 钢板桩插打 钢板桩围堰远距离采用振动锤施工,利用80t 履带吊吊起振动锤对钢板桩进行插打,近距离采用V-400C 型高频液压振动打拔桩锤,配K470 型履带式主机;筑岛平台围堰桩锤采用V-400C 型高频液压振动打拔桩锤,配K470 型履带式主机,可有效保证钢板桩打拔。①钢板桩插打采用开始一部分逐根插打,后一部分则先合拢后再插打的方法进行。第一根钢板桩为后续桩的基准桩,以定位线为基准、垂直插打(此项工作应反复仔细校正钢板桩位,确保垂直);其余各钢板桩,则以已插好的钢板桩为准,起吊后人工扶持插入前一根钢板桩锁口,然后用振动锤振动下沉。整个施工过程中,要用锤球始终控制每片桩的垂直度,及时调整。插打过程中,须遵守“插桩正直,偏移即纠,调整合拢”的施工要点。②插打总体顺序为自大里程对称分别插打至小里程,最后于小里程角桩附近合拢。插打按先插桩、初打、复打三个步骤进行。

5.2.3 围檩及支撑安装 ①围檩支承牛腿顶面应在同一标高上,确保围檩顶口水平。②围檩与每根钢板桩之间均应顶紧,如有未顶紧现象,采用空隙处灌注c20 以上细石混凝土填充密实。③部分内支撑可能在河床面以下,如基坑内土体影响内支撑安装,可先挖除影响土体,但开挖深度不得大于1m。④施工中要严格按照先安装内支撑再开挖的原则组织。

6 质量保证措施

①在拼接钢板桩时,两端钢板桩要对正顶紧夹持于牢固的夹具内施焊,要求两钢板桩端头间缝隙不大于3mm,断面上的错位不大于2mm,使用新钢板桩时,要有其机械性能和化学成份的出厂证明文件,并详细丈量尺寸,检验是否符合要求。②对组拼的钢板桩两端要平齐,误差不大于3mm,钢板桩组上下一致,误差不大于30mm,全部的锁口均要涂防水混合材料,使锁口嵌缝严密。③为保证插桩顺利合拢,要求桩身垂直,并且围堰周边的钢板数要均分,在施工中加强测量工作,发现倾斜,及时调整,使每组钢板桩在顺围堰周边方向及其垂直方向的倾斜度均不大于5‰。④围檩为型钢组拼,焊接时翼缘和上下顶底板之间采用45 度的坡口焊连接,质量等级为二级且焊缝须熔透。其余角焊缝要求为双面角焊缝,焊高hf=10mm,角焊缝外观质量标准为三级。支撑与围檩采用角焊缝满焊连接。

7 结束语

通过采用拉森钢板桩围堰,很好的完成了绥江水中承台及后续墩身的施工。不但保证了涉水承台深基坑的安全性和稳定性,而且大大降低了施工措施费用。减少了对绥江的地形影响,最大限度的保护了绥江周边的生态环境。此方法为后续类似施工提供了借鉴和参考。