混凝—铁碳微电解—次氯酸钠氧化处理高氮废水

黄 雷,刘叶芳,乐孝楠,黄瑞敏,2

(1.华南理工大学环境与能源学院,广东广州 510006;2.工业聚集区污染控制与生态修复教育部重点实验室,广东广州 510006)

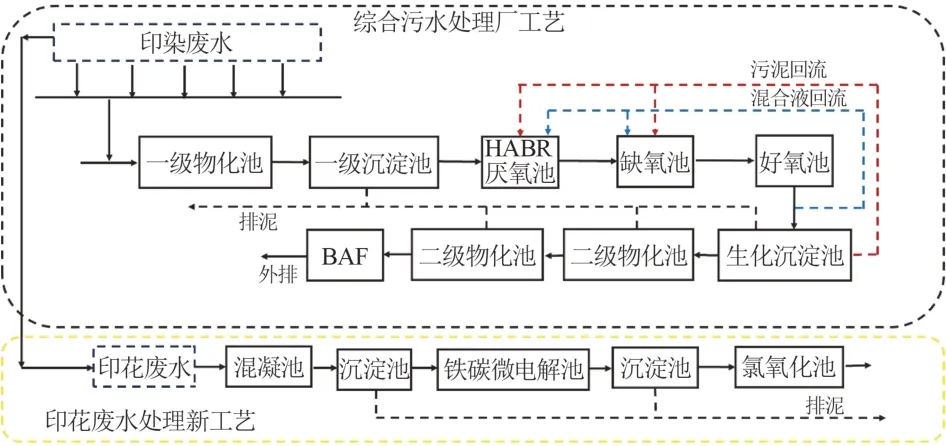

东莞某印染工业园内的综合污水处理厂集中处 理园区内的印染废水,总进水量为11 000~13 000 m³∕d,其 中 印 花 厂 的废水水量 波 动 较 大(2 000~4 700 m³∕d),水量占比为19%~38%,导致综合污水处理厂的出水总氮波动较大,难以稳定达到《纺织染整工业水污染物排放标准》(GB 4287—2012)中表2的排放要求(TN≤15 mg∕L)。该印花废水具有浆料浓度高、染料残留量多〔1〕、碳氮比低、水量波动大等特点,其总氮组成为氨氮、尿素〔2〕、硝态氮。在水量波动大的背景下,需用合适的方法对废水进行分流处理。传统的生物方法通过外加碳源或增强反硝化滤池等方法处理低碳氮比废水,前者会造成二次污染,后者会延长水力停留时间〔3-4〕,且生物方法启动较慢〔5〕,不适于印花废水的处理。铁碳微电解用金属铁作阳极、碳作阴极形成大量微电池,氧化还原去除废水中的污染物〔6〕,具有操作简单、处理效果好等特点〔7〕。而次氯酸钠可氧化去除废水中的氨氮〔8〕、尿素〔9〕,氧化性强、安全性较高,被广泛用于废水处理中。上述2种方法均易于调控和启动。

笔者采用混凝—铁碳微电解—次氯酸钠氧化法对高氮印花废水进行处理,混凝工艺可去除大部分有机物,铁碳微电解能同时去除有机污染物和硝态氮,微电解出水不调节pH,通过氯氧化反应去除氨氮和总氮。该工艺可解决综合污水处理厂氮负荷高的问题,为低碳氮比废水处理的工程化应用提供一定依据。

1 实验部分

1.1 实验水质与试剂

实验用水取自东莞某大型印染工业园区内的印花 厂 出 水,COD为608~734 mg∕L、TN为107~125 mg∕L、NH4+-N为23~30 mg∕L、NO3--N为16~23 mg∕L、p H在8.9~9.7。

实验试剂:铸铁屑(上海科菊实业有限公司)、煤质焦油柱状活性炭(广东同科活性炭有限公司);硫酸亚铁(分析纯)、聚合氯化铝(PAC,工业级)、聚丙烯酰胺(PAM,工业级)、聚合硫酸铁(PFS,工业级)、氯化铁(分析纯)、次氯酸钠(有效氯质量分数≥10%,分析纯)、稀硫酸(质量分数30%,工业级)、液碱(质量分数15%,工业级)。

该工业园区执行《纺织染整工业水污染物排放标准》(GB 4287—2012)表2的直接排放标准,要求COD≤80 mg∕L、TN≤15 mg∕L、NH4+-N≤10 mg∕L、pH在6.0~9.0。

1.2 工艺改造

该园区的综合废水处理厂采用混凝—A2∕O—BAF工艺处理印染废水,因印花废水水量波动大、含氮量高,使得进水碳氮比频繁失调,出水不稳定。根据实际废水特点,设计了一种易调控的组合处理工艺,间接降低综合污水处理厂的氮负荷。工艺流程如图1所示。

图1 工艺流程拓展Fig.1 Process development

1.3 实验方法

(1)铸铁屑活化与活性炭预处理。将铸铁屑浸于1 mol∕L NaOH溶液中去除油污,随后用0.1 mol∕L HCl溶液浸泡,置于恒温振荡器中以200 r∕min振荡10 min,用去离子水洗至中性,置于105℃烘箱内烘干备用。将活性炭浸于待处理废水中直至吸附饱和,以消除吸附引起的干扰。

(2)混凝实验。取1 L印花废水调至合适的p H,加入适量混凝剂,每组做3个平行实验,置于六联搅拌仪(p H调至合适值)以150 r∕min中速搅拌2 min,50 r∕min慢速搅拌20 min,加入PAM,快速搅拌10 s,慢速搅拌50 s,静置30 min,取上清液测定COD、UV254、TN,取滤液测定NH4+-N。

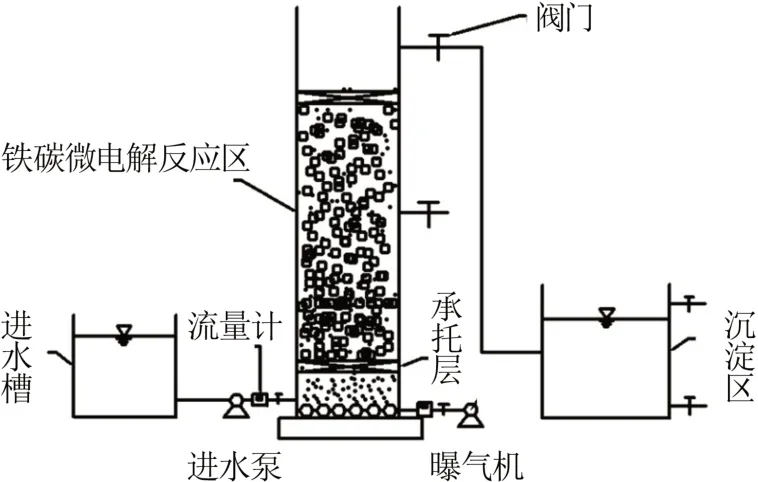

(3)铁碳微电解实验。铁碳微电解反应器采用玻璃材质,有效容积12 L,高0.4 m、内径0.1 m。反应器侧面设有出水口,铸铁屑与活性炭置于反应器内支撑层处,底部设有曝气头。印花废水的混凝出水由反应器底部泵入,顶部废水流入沉淀区,取上清液测定COD、NH4+-N、NO3--N。实验装置如图2所示。

图2 铁碳微电解装置Fig.2 Iron-carbon micro-electrolysis device

(4)氯氧化实验。取400 mL铁碳微电解出水加入适量NaClO溶液,每组做3个平行,于转子搅拌器中以300 r∕min的转速反应一定时间,取上清液测定TN、NH4+-N。

1.4 分析方法

采用纳氏试剂分光光度法测定NH4+-N;采用碱性过硫酸钾消解紫外分光光度法测定TN;采用酚二磺酸分光光度法测定NO3--N;采用重铬酸钾法测定COD,用XJ-ⅢCOD消解仪(韶关泰宏医疗有限公司)对水样进行消解;用U-2910紫外可见分光光度计(日本Hitachi公司)测定吸光度;用0.45μm滤膜过滤水样,测定UV254;采用玻璃电极法测定溶液p H。

2 结果与讨论

2.1 混凝

为防止印花废水的悬浮物黏附于铁碳微电解填料,对废水进行混凝预处理。由前期探索实验发现混凝对NO3--N的去除效果不佳,仅为2.31%,故此阶段不予考虑。

2.1.1 混凝剂的选择

以COD、UV254、NH4+-N、TN为响应值,考察不同混凝方式下印花废水的处理效果,如表1所示。

表1 不同混凝方式下印花废水的处理效果Table 1 Treatment effect of printing wastewater under different coagulation methods

由表1可见,FeSO4组合PAM的混凝方式对印花废水的处理效果最好,COD、UV254、NH4+-N、TN的去除率分别可达81.88%、67.18%、10.96%、10.32%。

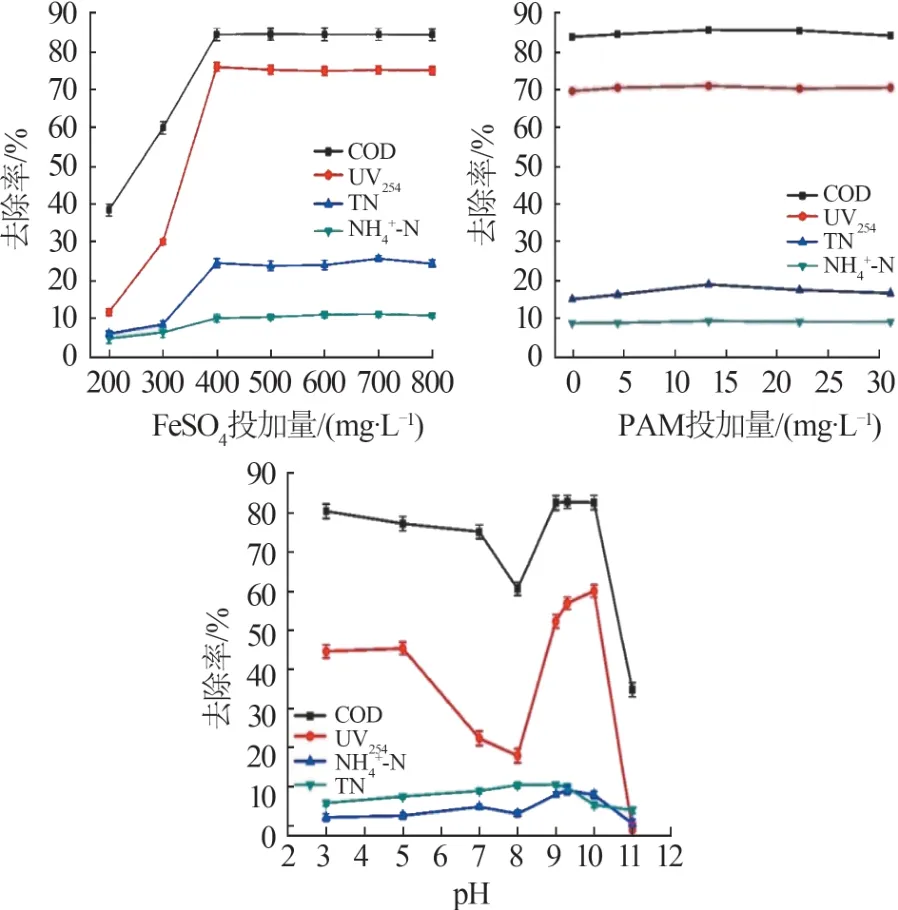

2.1.2 单因素实验

固定初始p H为9,PAM投加量为15 mg∕L,改变FeSO4投加量;固定初始pH为9,FeSO4投加量为400 mg∕L,改变PAM投加量;固定PAM投加量为15 mg∕L,FeSO4投加量为400 mg∕L,改变初始p H;分别考察FeSO4、PAM的投加量和初始pH对COD、UV254、NH4+-N、TN的影响,结果如图3所示。

由图3可见,FeSO4投加量为400 mg∕L、PAM投加量为15 mg∕L、初始pH在9~10时,混凝效果较好,矾花沉降速度快。由于原水p H在9~10,因此可不调节初始pH。在此条件下COD、UV254、NH4+-N、TN的去除率分别为83.12%、57.67%、12.45%、11.46%。

图3 FeSO4投加量(a)、PAM投加量(b)、初始pH(c)对混凝效果的影响Fig.3 Effect of FeSO4 dosage(a),PAM dosage(b)and initial pH(c)on coagulation effect

2.2 铁碳微电解单因素实验

混凝处理后出水中的COD、TN、NO3--N、NH4+-N分 别 为102~124、98~118、16~23、15~24 mg∕L,pH为8.5~9.0。考察铁碳质量比、初始pH、铁投加量、气水比、HRT对铁碳微电解效果的影响。

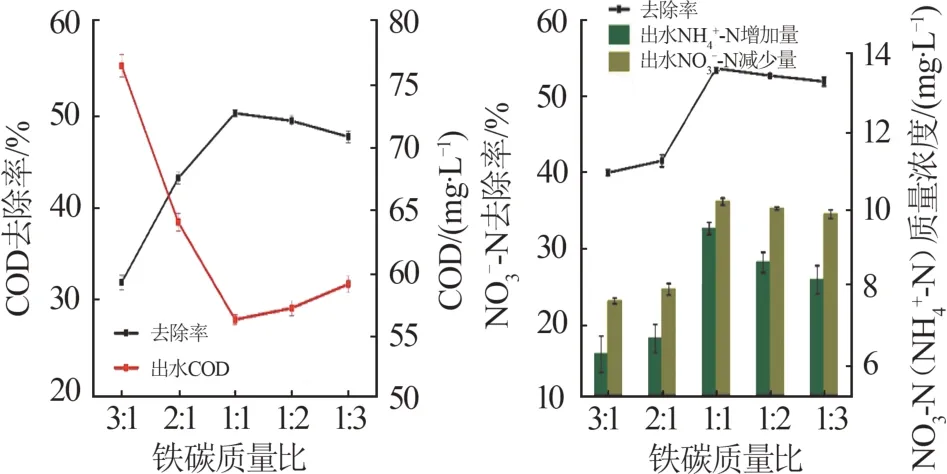

2.2.1 铁碳质量比

调节混凝出水pH为4,在铁屑投加量为60 g∕L、气水比为5∶1、HRT为120 min的条件下,改变铁碳质量比为3∶1、2∶1、1∶1、1∶2、1∶3进行反应,考察铁碳质量比对COD、NO3--N、NH4+-N的影响,结果见图4。

图4 铁碳质量比对COD(a)、NO3--N与NH 4+-N(b)的影响Fig.4Effectofiron-carbon mass ratio on COD(a),NO3--Nand NH4+-N(b)

由图4可见,随着铁碳质量比的减小,COD和NO3--N的去除率增加,当铁碳质量比为1∶1时COD、NO3--N的去除率及出水NH4+-N增加量达到最大,分别为50.10%、53.45%、9.44 mg∕L。活性炭质量增加会增大铁碳的有效接触面,使原电池数量增加,提高NO3--N的还原与有机物的降解效率〔10-11〕。NO3--N的主要还原产物为NH4+-N,因此出水中NH4+-N的浓度随NO3--N的变化而变化〔12〕。当铁碳质量比继续降低,过多活性炭包裹在铁表面,使微电池的宏观效应减小,去除率降低。因此,铁碳质量比选择1∶1较为适宜。

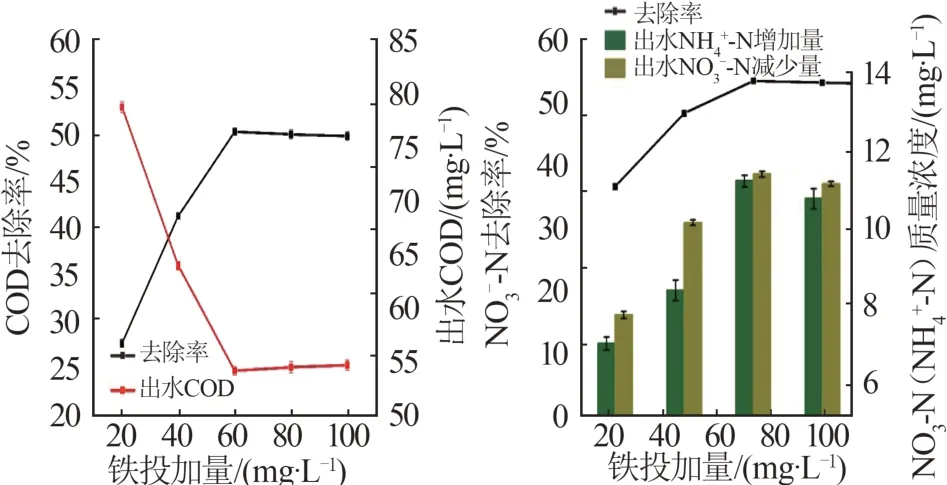

2.2.2 铁投加量

调节混凝出水pH为4,在铁碳质量比为1∶1、气水比为5∶1、HRT为120 min条件下,考察铁投加量对COD、NO3--N与NH4+-N的影响,如图5所示。

图5 铁投加量对COD(a)、NO3--N与NH4+-N(b)的影响Fig.5 Effectof iron dosageon COD(a),NO3--Nand NH4+-N(b)

图5中,COD、NO3--N的去除率随铁投加量的增加而增大,这是由于铁投加量增大可使体系中微电池的数目增多〔13〕。当铁投加量为60 g∕L时,NO3--N、COD的去除率及出水NH4+-N增加量分别为53.39%、50.30%、11.23 mg∕L;此后去除率逐渐趋于平缓,因此选择铁的投加量为60 g∕L。

2.2.3 初始p H

在铁碳质量比为1∶1、铁投加量为60 g∕L、气水比为5∶1、HRT为120 min的条件下,设置混凝出水p H为2、3、4、5、6、7,考 察p H对COD、NO3--N、NH4+-N的影响,结果见表2。

表2 不同初始pH下出水pH、COD、NO3--N与NH 4+-N的变化Table2 Changes in effluent pH,COD,NO3--N and NH4+-N at different initial pH

由表2可见,废水中的COD和NO3--N去除率随着pH的增加而降低,出水NH4+-N增量减少。微电解反应是酸促反应,在低p H反应体系下,[H]与新生态Fe2+的产生量多,有机物和NO3--N的去除率相应更高,因此维持废水在酸性条件才能有效去除污染物。当初始p H为4时,反应后COD、NO3--N去除率分别为50.15%、53.69%,出水pH提升至6.86,满足后续氯氧化不调p H的条件。

2.2.4 气水比

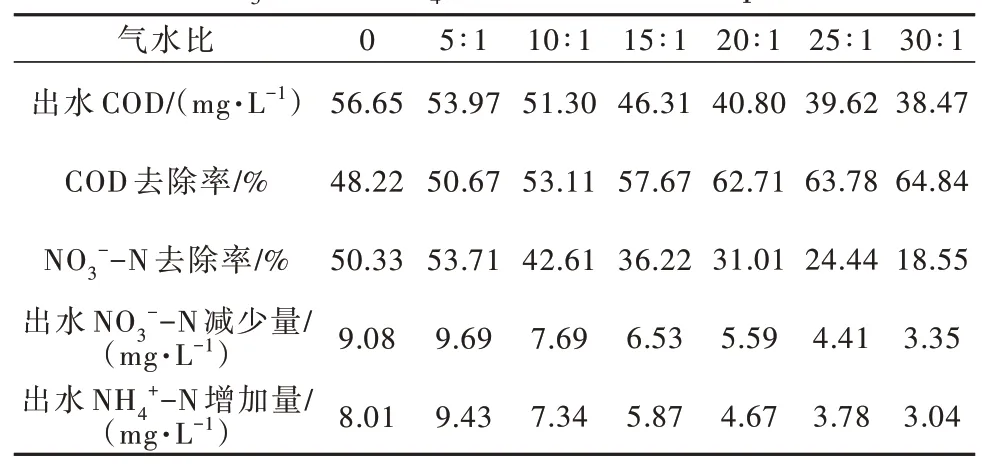

在铁碳质量比为1∶1、铁投加量为60 g∕L、初始p H为4、HRT为120 min的条件下,控制气水比分别为0、5∶1、10∶1、15∶1、20∶1、25∶1、30∶1,考察气水比对COD、NO3--N、NH4+-N的影响,结果见表3。

表3 不同进气量下出水COD、NO3--N与NH 4+-N的变化Table3 Changes in effluent COD,NO3--Nan dNH4+-N at different air input

由表3可见,随着气水比的增大,COD去除率增加。在低pH且有氧条件下,活性炭作阴极可将电子转移到污染物或氧气,加速还原反应发生〔14〕。此外,随着气水比的提高,NO3--N去除率先升高后降低,气水比为5∶1时去除率达到最大值。曝气可促进阳极铁的溶出反应,提高微电解效率。而在富氧条件下,体系中的溶解氧与NO3-争夺电子,降低了NO3--N的去除效率〔15〕。根据COD与NO3--N的去除情况,后续实验选择气水比为5∶1,此时COD、NO3--N的去除率分别为50.67%、53.71%。2.2.5 HRT

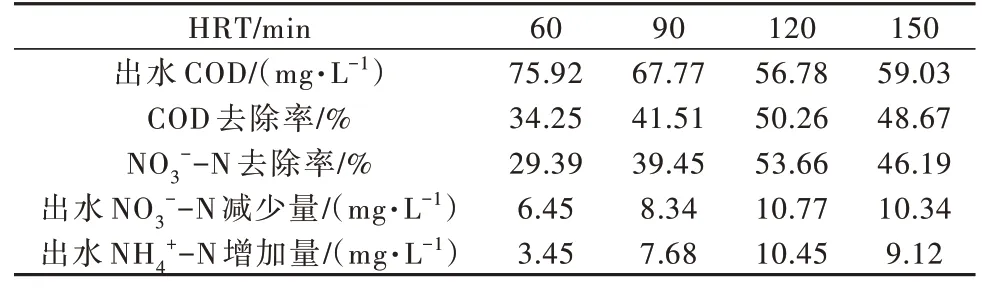

在铁碳质量比为1∶1、铁投加量为60 g∕L、初始p H为4、气水比为5∶1的条件下,调节HRT分别为60、90、120、150 min,考 察HRT对COD、NO3--N、NH4+-N的影响,结果见表4。

表4 不同HRT下COD、NO3--N与NH4+-N的变化Table 4 Changes in effluent COD,NO3--N and NH4+-Nat different HRT

由表4可见,随着HRT的增大,COD和NO3--N的去除率逐渐增大,NH4+-N生成量也逐渐增加。废水与铁碳材料的接触时间将决定氧化还原反应的进行,当HRT>120 min时,去除率有所降低,可能是由于废水停留时间过长导致絮体覆盖在铁碳材料表面,降低了氧化还原反应效率。

对铁碳微电解实验条件进行优化后,以铁碳质量比为1∶1、铁投加量为60 g∕L、废水初始p H为4、气水比为5∶1、HRT为120 min重复实验,COD、NO3--N的去除率分别为50.26%、53.66%,出水pH为6.91,COD、NO3--N分别为56.78、9.27 mg∕L。

2.3 氯氧化单因素实验

铁碳微电解处理出水中的TN为96~116 mg∕L、NH4+-N为24~33 mg∕L、p H在6.8~7.1。用次氯酸钠可将有机氮(尿素)〔16〕和氨氮〔17〕氧化为N2,通过单因素实验探索次氯酸钠氧化法的最佳反应条件。

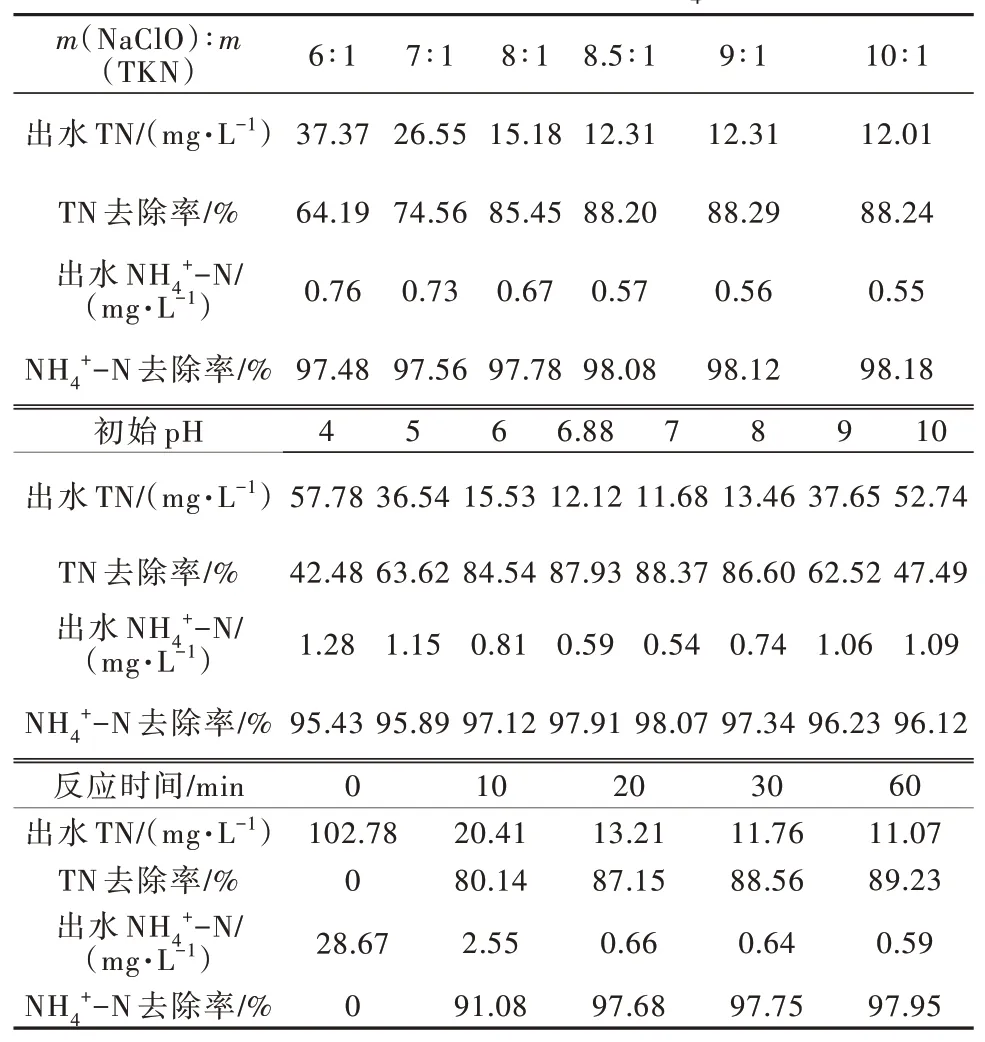

调节初始p H为7、反应时间30 min,分别按m(NaClO)∶m(TKN)为6∶1、7∶1、8.0∶1、8.5∶1、9.0∶1、10.0∶1投加次氯酸钠,其中TKN(总凯氏氮)为有机氮(尿素)与氨氮质量之和,考察次氯酸钠投加量对铁碳微电解出水TN和NH4+-N去除效果的影响;在m(NaClO)∶m(TKN)=8.5∶1、反应时间为30 min的条件下,调节水样p H分别为4、5、6、7、8、9、10和不调pH(6.88),探索pH对铁碳微电解出水TN、NH4+-N去除效果的影响;固定m(NaClO)∶m(TKN)=8.5∶1、不调节p H,在反应第0、10、20、30、60 min取样,考察反应时间对铁碳微电解出水TN、NH4+-N去除效果的影响。实验结果如表5所示。

表5 不同因素对TN、NH 4+-N去除率的影响Table5 Effect of different factors on the removal rate of TN and NH4+-N

由表5可知,随着m(NaClO)∶m(TKN)的增加,NH4+-N去除率维持在90%以上,而TN去除率随之增大,m(NaClO)∶m(TKN)达到8.5∶1时,TN、NH4+-N的去除率分别为88.2%、98.08%。

初始pH由4增至7时,TN去除率升高,原因在于NaClO在酸性条件下主要以HClO形式存在,会分解出具有强氧化性的活性氧与Cl2,但酸性过强时HClO分解较快,去除效果较差〔18〕。初始pH由7增至10后,TN去除率降低,是由于碱性条件下NaClO较稳定〔19〕,不易产生有效氯,降低了去除效果。由于次氯酸钠投加量较大,因此出水NH4+-N浓度较低。不调节p H与p H为7时去除效果相差甚微,后续实验不对pH进行调节。

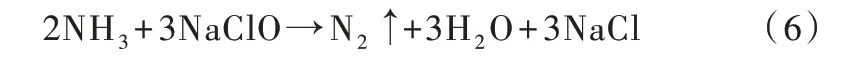

反应开始的20 min内有大量气体产生,结合式(1)~式(6)可知〔20〕次氯酸钠氧化氨氮的产物主要为N2;20~30 min范围内反应缓慢,30 min后逐渐达到稳定,其中反应30 min时TN、NH4+-N的去除率分别可达88.56%、97.75%,原因在于反应前期体系内的NaClO较充足,且NaClO反应是快反应过程。

总反应式为:

通过单因素优化实验得到NaClO氧化条件:不调节进水pH,m(NaClO)∶m(TKN)为8.5∶1、反应30 min,在此条件下处理铁碳微电解出水,出水TN、NH4+-N分别为11.76、0.64 mg∕L,去除率分别达到88.56%、97.75%。

采用混凝—铁碳微电解—次氯酸钠氧化法连续半个月间歇处理实际高氮印花废水,COD、TN、NH4+-N平均去除率分别为93.15%、89.11%、97.21%,质 量 浓 度 分 别 为≤55 mg∕L、≤14 mg∕L、≤1 mg∕L,可达到《纺织染整工业水污染物排放标准》(GB 4287—2012)表2的直接排放要求。

2.4 工艺运行费用分析

实验处于小试阶段,故未考虑电费;药剂费主要发生在混凝阶段(硫酸亚铁、PAM、液碱)、铁碳微电解阶段(硫酸、铁)、次氯酸钠氧化阶段(次氯酸钠消耗量取平均值),具体用量与费用见表6。该工艺运行总药剂费用为5.09元∕t。

表6 药剂费用Table 6 Cost of agent

3 结论

(1)用硫酸亚铁和PAM对印花废水进行预处理,在不调节进水p H、硫酸亚铁与PAM投加量分别为400、15 mg∕L的条件下,COD去除率达到83.12%。

(2)通过铁碳微电解的氧化还原作用同时去除印花废水中的有机污染物与硝态氮,在初始p H为4、铁碳质量比为1∶1、铁投加量为60 g∕L、气水比为5∶1、HRT为120 min的条件下,COD、NO3--N的去除率分别为50.26%、53.66%,硝态氮的还原产物主要为氨氮。

(3)不调节铁碳微电解出水pH,在m(NaClO)∶m(TKN)为8.5∶1、反应时间为30 min的条件下,次氯酸钠氧化对TN、NH4+-N的去除率分别为88.56%、97.75%。

(4)混凝—铁碳微电解—次氯酸钠氧化组合工艺能有效处理该工业园区印花废水,COD、TN、NH4+-N的平均去除率分别为93.15%、89.11%、97.21%,可达到《纺织染整工业水污染物排放标准》(GB 4287—2012)表2的直接排放要求。该工艺药剂成本为5.09元∕t。