固体激光电弧复合焊机硅钢焊缝断带的原因和改善措施

王 浩,杨 斌,庞 建

(马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243000)

前言

硅钢一般指是含硅量在0.3%~5%的超低碳钢板。加硅使铁的电阻率明显增高,涡流损耗和磁滞损耗降低,磁导率增高,磁时效现象减轻[1]。其深加工产品主要用于发电、输变电、电机、电子和家电业,是电力和电讯工业用以制造发电机、电动机、变压器、继电器、互感器以及其它电器仪表的重要磁性材料。用性能良好的硅钢片制作变压器、电机的铁芯,不仅能节省能源、减少铁损,而且还能减小噪声污染。

冷轧硅钢主要分无取向硅钢和取向硅钢,随着节能减排、高效环保产品的深度应用,无取向硅钢市场需求在大幅增加[2]。处理线通过焊机焊接带钢保障机组连续生产,焊缝性能的稳定可靠尤为关键。在此背景下,主要针对无取向硅钢的激光焊缝性能的改善进行了研究。

1 激光焊接工艺

无取向硅钢是一种焊接性能差的钢种,其是含硅量在0.3%~3.5%的超低碳钢,其中的Si元素对α-Fe 具有强烈的固溶强化作用,使硅钢的硬度、强度增加,塑性、韧性下降[3]。硅钢在焊接中体现了极差的焊接性能,含硅量越高,焊接性能越差,一些大型钢厂探索使用激光焊机。

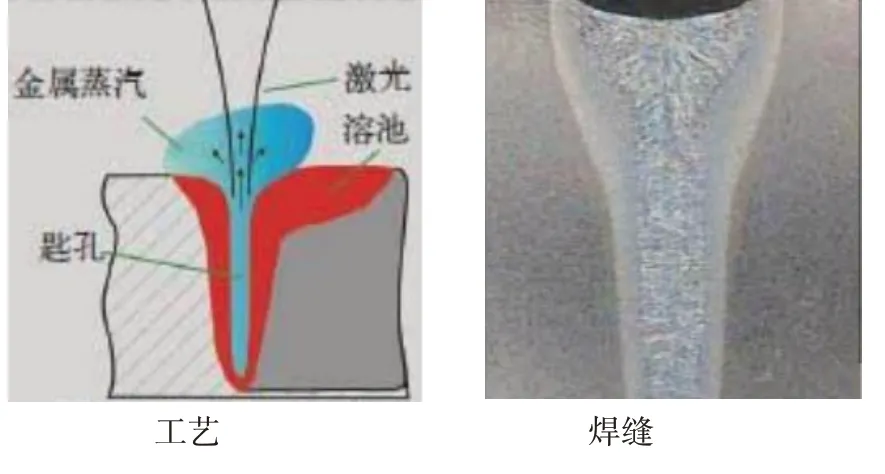

激光焊属于一种深熔焊,通过激光的高能量光束快速的在钢板表面融化出小孔,随着小孔的移动,从而形成一道焊缝[4]。见图1。激光焊的优点主要有:第一,与常规焊接技术相比,激光焊接能量集中,工作区能量密度高,可实现高速焊接;第二,焊接区升温和冷却速度快,使得激光焊工件与母材的力学性能几乎相同,其接头拉伸强度可以等于甚至高于母材;第三,激光深熔焊的能量效率高,因此热输入量小,深宽比大,从而热影响区小,工件收缩和变形较小,焊道窄而且表面质量好[5]。激光焊虽然有上述优点,但也有其局限性,在应用于一些焊接性能差的钢板时,如高碳、高硅等钢种,纯激光焊就难以胜任,此时一般需要加入焊丝来焊接。

图1 纯激光焊接

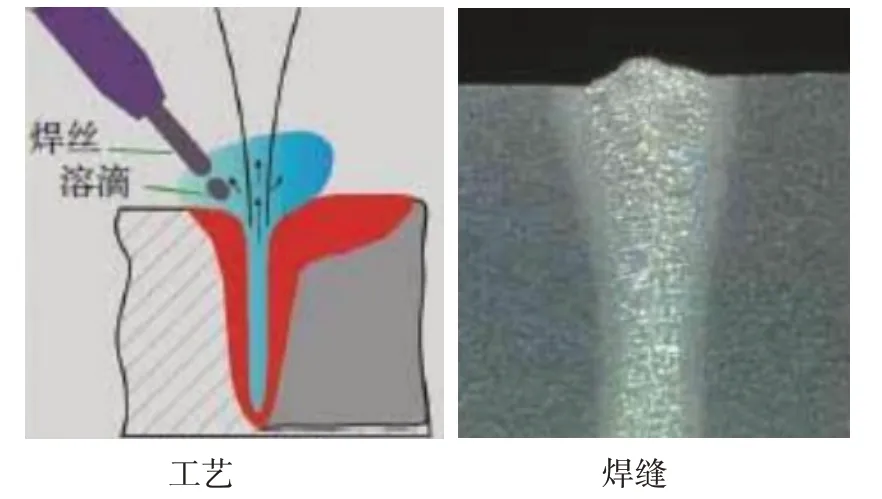

激光焊加焊丝的方法主要有两种:激光填丝焊和激光电弧复合焊。激光填丝焊就是在激光焊接过程中,由激光将带钢和焊丝同时融化,焊丝再融入焊缝中,从而改善焊缝区域的组织成分,提高焊缝韧性。见图2。

图2 激光填丝焊接

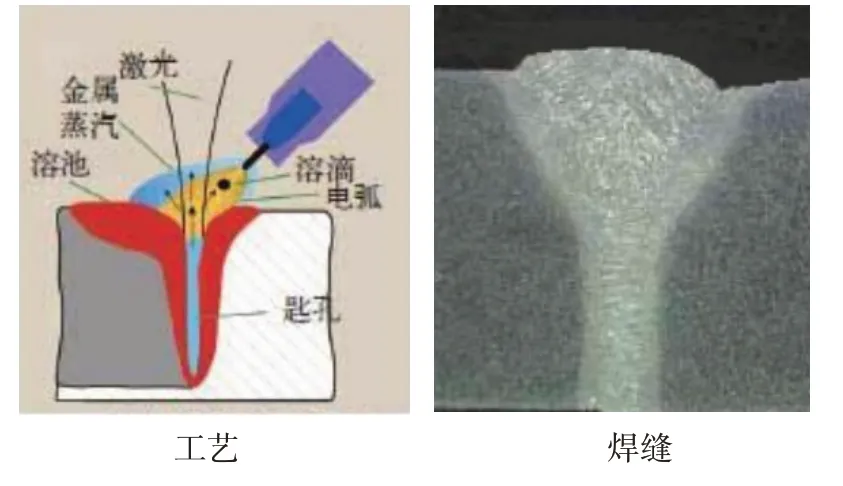

激光电弧复合焊则是激光焊和电弧焊两种焊接方式结合在一起,电弧焊枪和激光头形成一定角度[6],焊接时激光能量可保证形成较深焊缝,焊丝由电弧融化在拼缝表面形成较大焊道,其次激光和电弧复合后,电弧对熔池有搅拌作用,更有利于气体的溢出和合金元素的充分融合,同时复合后还能提高电弧的稳定性,从而可较快地形成一条可靠、饱满的焊缝。见图3。

图3 激光电弧复合焊接

2 设备选型

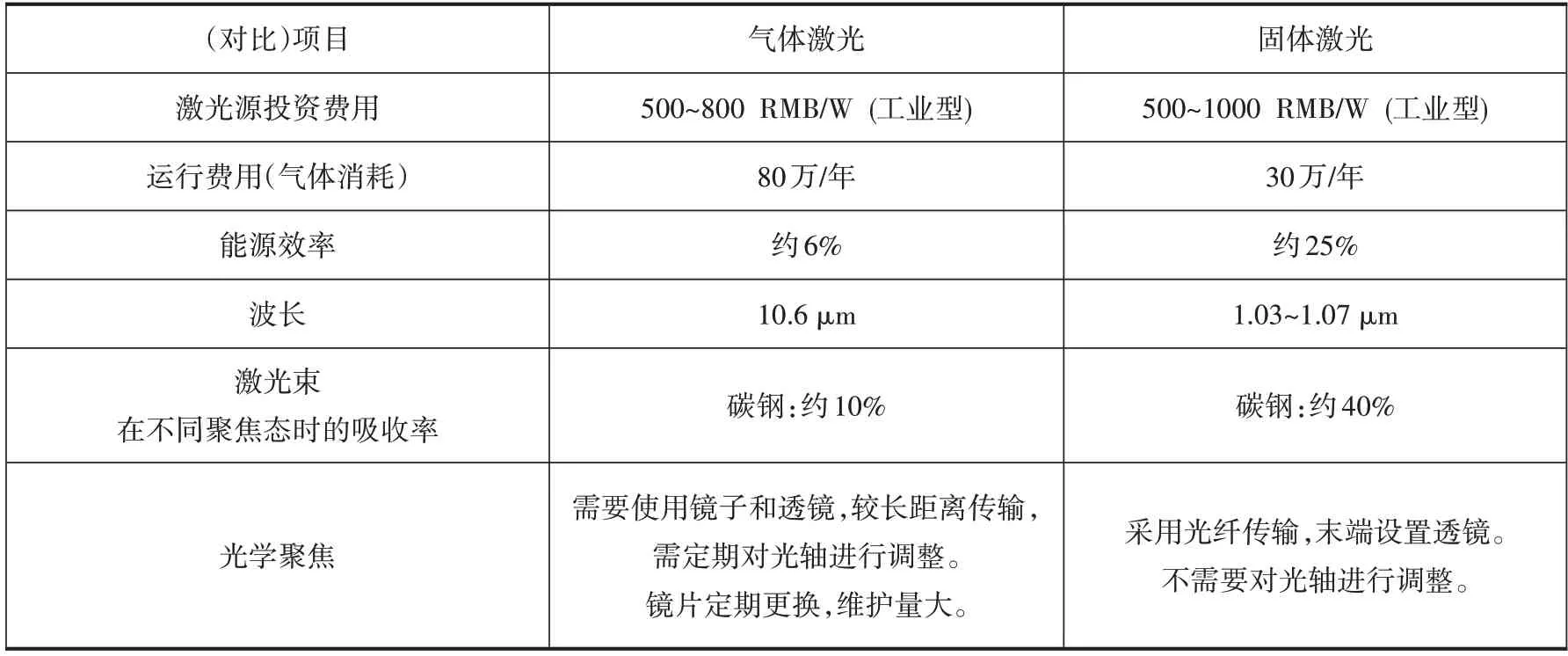

常见激光焊机有气体激光(CO2laser)与固体激光(Solid stage laser)两种技术路线,主要技术经济指标对比见表1。

表1 气体激光与固体激光性能比较

综合考虑投资、日常维护使用与后期应用,固体激光焊机有较强的竞争优势,采用激光电弧复合焊接技术。该焊机配置IPG 品牌YLS5000型号光纤激光器和FRONIUS 品牌TPS3200 型号电焊机,同时还配置了功率30 kW 的在线预热装置和功率30 kW在线退火装置。

3 断带原因分析与改善

该焊机投产初期,断带率与重焊率偏高。针对此问题,有针对性地对材料的焊接工艺和设备维护进行了深入的研究。经统计某时间段内,A 材料钢卷累计断带6次,断带集中在传动侧,断带均发生在机组纠偏辊前后,针对此特征,开展焊缝性能改善研究。

3.1 杯突试验

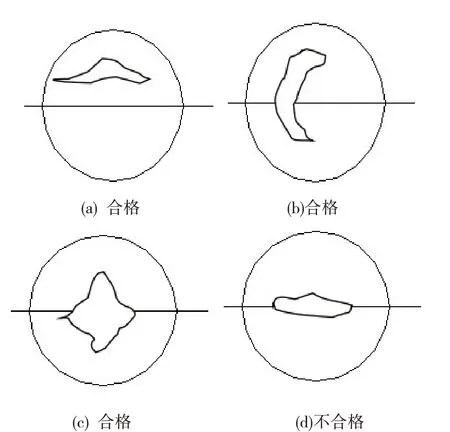

为保障焊缝质量稳定性,对生产中每一个焊缝的月牙都需要做简易性能评价测试。杯突测试是测试焊缝的综合性能,在生产中最常使用,用以评定焊缝的合格性。杯突试验的评价标准见图4。但上述断带的钢卷均已通过了杯突测试。

图4 杯突试验的评价标准图谱

由于A 材料,焊缝脆性比较大。在生产中都要求杯突合格才能放行,一般在生产中热态焊缝做杯突可以获得垂直于焊缝的裂纹,类似于图4(c)裂纹。冷态的A 材料焊缝杯突形态比较接近于图4(b)裂纹,这两种均认为是合格焊缝,但是结果生产中断带概率仍较高,因此杯突试验合格不是唯一的简易判定方法。激光电弧复合焊接过程的熔滴过渡、熔滴形态、等离子体,有害气体的逃逸对焊接接头的质量有重要影响[7]。我们增加了折弯测试,测试中发现操作侧月牙折弯全部合格,但是传动侧月牙却经常折断,不合格比例较大,这个测试结果与实际断带情况也不是很吻合。但由于折弯测试的不合格,说明焊接工艺控制存在优化空间。

3.2 折弯试验

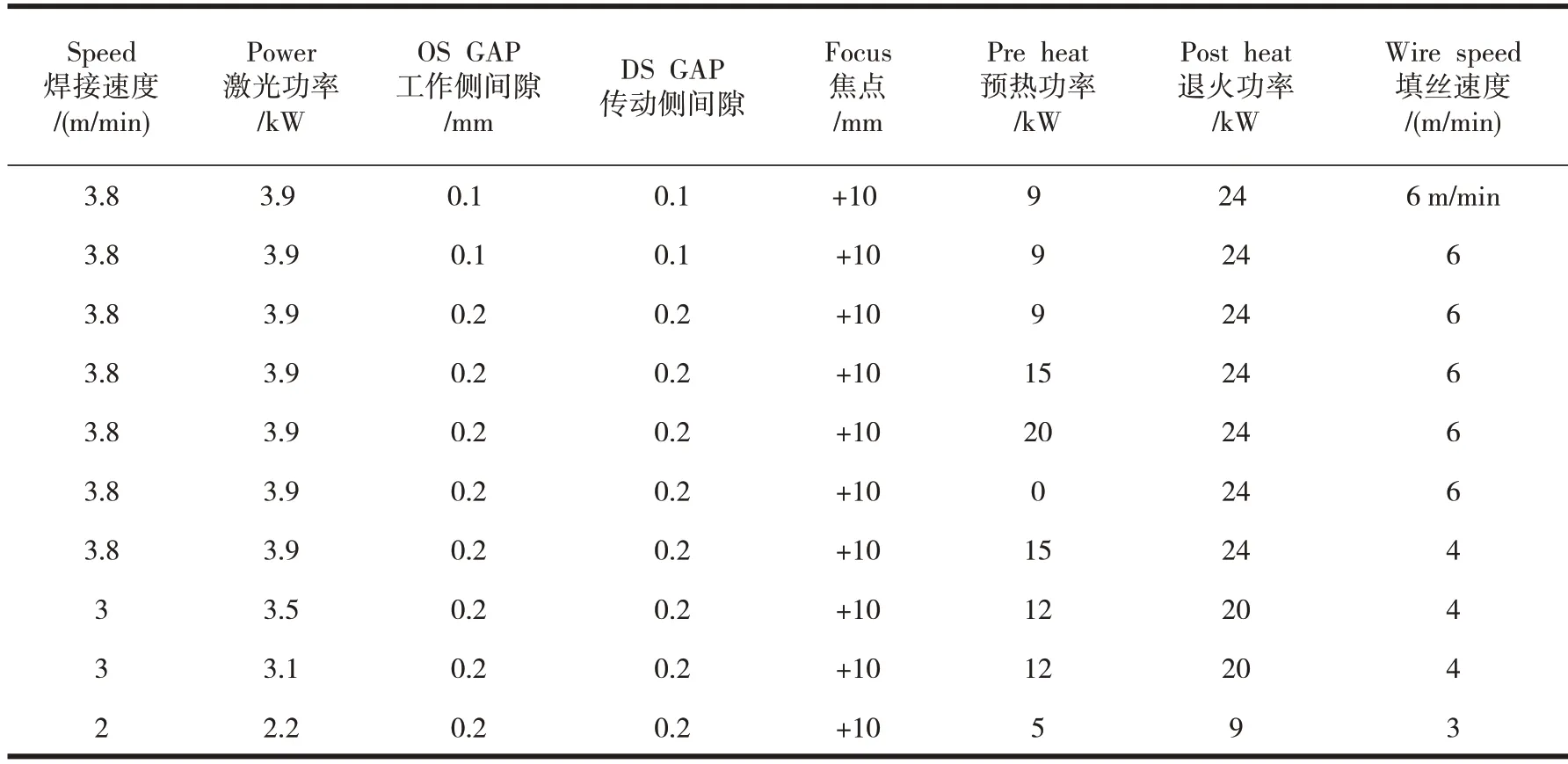

试验对象A材料。原机组参数见表2。

表2 断带材料原预设参数

试验原则是每次只变动1 个参数,焊接完成做折弯试验。我们将焊缝切成多段,每段长度在100~150 mm。为了提高检测的机组运行状态一致性,均为等待焊缝冷却以后才进行测试。通过对每一段焊缝的进行折弯测试,以检测工艺是否合适。

经过交叉组比对测试,发现如下规律:(1)无论参数如何变化,除了最边部2块焊缝以外,中间焊缝从来都没有折断;(2)传动侧焊缝折断的比例将近90%,操作侧焊缝折断的比例比例将近10%;操作侧焊缝折断只发生在给定的预热退火功率较低的工况下。而且也是有低概率发生;(3)从大量的焊接试验对比还是可以看出来低速时焊缝的质量最好。

表3 交叉对比组试验参数

说明通过焊接工作参数的优化,并没有完全解决传动侧月牙折弯不合格的问题。但是从对比焊缝的情况看,传动侧月牙检验不合格,应该是比较特殊的情况,并不完全代表整体焊缝质量不佳。如果假定整体焊缝不佳,那么中间的焊缝一定会有折断的概率,从100多个焊缝试验评价,得出中间焊缝的折弯合格率为100%。

3.3 对局部进行形貌分析

分辨焊缝,发现焊缝传动侧收弧的位置有一端箭头状的收尾焊缝,见图5。认为此处是缺陷产生点,A材料的裂纹延展性强,因此做折弯测试时会先发生开裂,从而将整个焊缝撕裂开。根据上述发现,将边部弧坑位置切除,再继续做折弯。中间取样的焊缝折弯完全合格,见图6。确定断裂一般只发生在最边部弧坑区域,其余所有的焊缝都已经合格,所以引发焊接接头失效的根本原因是箭(镞)状弧坑。

图5 传动侧边部形貌(折弯后)

图6 中部取样折弯合格

弧坑应该是纯激光收尾形成的,由于固态激光光斑直径小,高能量通过时产生局部材料飞溅,造成物质损失。飞溅容易进入光束中阻挡束能量,也易于污染聚焦镜,故而导致聚焦特性改变和焊接能量损失等[8],飞溅的特性能够反映出熔池波动和焊接过程稳定性[9]。从机理出发探寻改善方式源自焊接控制的时序,通过优化焊接激光和电弧的配合逻辑,保证带钢收尾的焊缝是激光电弧复合长度,见图7。

图7 焊接时序优化后的焊缝边部形貌

3.4 其他因素

电弧复合焊的导电嘴出丝孔的磨损程度和保护镜片的干净程度也影响焊接质量。通过更换保护镜片和导电嘴,保证稳定的保护气体流量,能极大地提高焊接质量,提高使用寿命。在激光束方向产生的大体积金属蒸汽会降低光能转换效率并导致散焦[10],准直聚焦镜组的污染及表面被激光破坏产生暗斑,导致焊缝不能焊透。因此应摸索完善周期清洗制度。

4 实施效果

经过近半年的摸索,将上述措施逐一落实,A材料的焊缝断带率明显降低,降至“零缺陷”,不仅节约了事故处置成本,同时也实现了生产运行的“本质安全”。

5 结论

(1)只要有合适的输入热量,焊缝边部及中间区域焊缝质量基本一致。降低焊接速度,可以获得更好的焊接质量。工艺参数并不是焊缝折断判定不合格的主要原因。

(2)固体激光不需要使用氦气,日常使用费比常规CO2气体激光焊机低。保护气流量要求高,局部的波动会产生危害较大的焊缝气孔缺陷。

(3)通过工艺调整结合设备维护,A材料的焊缝断带实现了“零缺陷”。