基于工作辊辊形优化的RCM轧机同板差控制技术

薛登峰

(马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243000)

前言

六辊单机架可逆轧机主要轧制硅钢产品,板形是无取向硅钢非常关键的一项质量指标,而板形控制中重要的一项内容是横向同板差,横向同板差控制水平的高低直接影响叠片的冲压效率及转子、定子的磁性能,对电机的电流损耗、工作效率等使用性能提高有重大影响。随着高效节能产品需求以及电机产品高效化的发展趋势,对硅钢横向同板差控制水平提出了更高的要求[1],因此,需要对六辊单机架轧机轧制钢卷尺寸精度进行优化。

1 边部减薄定义

边部减薄(Edge Drop)可定义为在轧制过程中距离带钢边部一定尺寸的区域内,带钢在厚度方向上的减少量。边部减薄又常被称为边缘降、边降等。

带钢横向断面的形状虽然不是规则的,但均可分为以下几个区域:中心区、边部减薄区、骤减区(图1)。带钢横断面被划分为上述三个区域后,可更清晰地分析出不同因素对带钢横断面三个区域形状的影响。一般在距边部约5~25 mm 处区域称为骤减区,在距边部约25~100 mm 处为边部减薄区,约距一侧边部的100 mm 到另一侧边部的100 mm为中心区。

图1 带钢横向断面形状分区

边降可分为三个类型:DS侧边降、WS侧边降和平均边降。

DS侧边降定义为:

式中:hj′——DS侧边部减薄区的厚度;

hi′——DS侧骤减区的厚度;

WS侧边降定义为:

式中:hj′′——WS侧边部减薄区的厚度;

hi′′——WS侧骤减区的厚度。

平均边降定义为:

轧制带钢两侧边部减薄的差异,既与热卷楔度有关,也与轧辊的不对称分布有关,同时因辊缝倾斜导致两侧张力偏差也可能会产生两侧边部减薄差异。边部减薄缺陷对硅钢的产品质量有着极大影响,如使用边部减薄的硅钢带钢生产电机会因尺寸差异导致产品导磁性不均匀,从而降低电机的工作效能;带有边部减薄的冷轧板冲压时会因尺寸差异导致材料成型性能减弱。因此,必须提高边部减薄控制水平。

2 边部减薄的主要影响因素

(1)由于工作辊在轧制过程中与轧件接触时会发生弹性变形,根据受力分析,在轧件边部区域工作辊受到压应力远大于中部区域,因此轧件在边部区域产生变形更大,厚度更薄,产生了边降,如图2所示。

图2 带钢轧制变形示意图

(2)因为自由表面的影响,带钢不同区域的金属流动规律不同。边部金属与内部金属相比因其一侧无侧向阻力,所以边部金属不仅在纵向产生流动,还在横向上发生明显流动,使带钢在边部区域内的轧制力降低,轧辊弹性变形增大,使金属发生边降。

(3)对于普通的轧机,在与带钢无接触的区域,支撑辊和工作辊之间存在不良接触区,使轧辊发生多余的弯曲,这也是导致轧件边部减薄的原因。

(4)如果在生产过程中使用的原始辊形为凹辊形,则轧制中对应的辊缝为凸辊缝,边部金属受到较大的压应力,导致轧件边部厚度发生减薄。

3 边部减薄改善措施

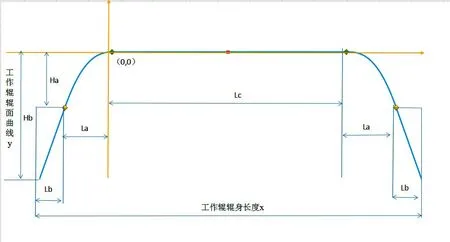

针对冷轧过程中带钢因边部轧辊挠曲变形导致的带钢边部减薄,为弥补带钢边部产生边降,采用凸度辊轧制带钢,设计MEVCG 工作辊辊型[2]:包含斜线段、曲线段、平直段、曲线段、斜线段,其中曲线段为辊型有效作用段。通过曲线段与带钢边部接触时,曲线部分轧辊直径减小,带钢边部受压应力减少,边部变形量减少,边降现象削弱,见图3。

如图3所示。系数B 为常数,数值取值0.1~0.5;Hb为工作辊总锥度,Ha为工作辊有效锥度,Lb为工作辊锥度开始作用点距轧辊边部距离,La 为工作辊有效作用长度,Lc为平直长度;其中Ha及La分别被称为辊型凸度及辊型插入量,此两项依据边降效果及轧制稳定性进行调整。

图3 辊形设计曲线

式中:M——带钢宽度;

S——轧辊辊身长度。

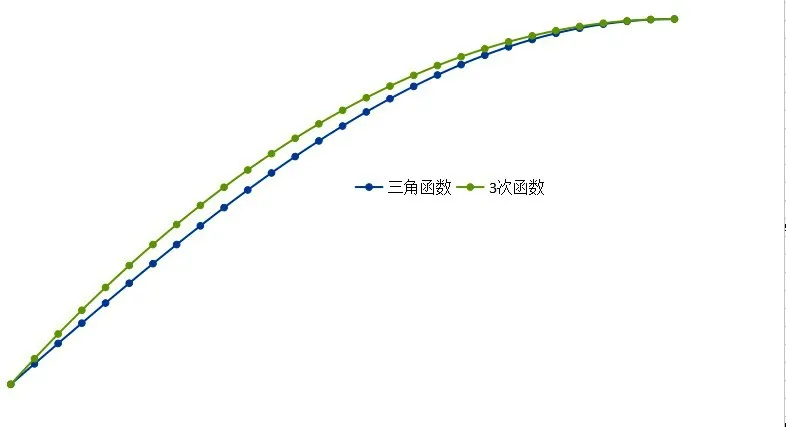

与传统设计三角函数辊型对比,3 次函数辊型在辊型有效作用曲线段与平直段连接处切线连接(图4),轧辊在磨削过程中砂轮过渡更加平滑,不易在连接处因辊径变化出现刀花印等缺陷,极大降低了轧辊磨削难度且轧制过程中板形1/4 浪形减小,轧制更加平稳。

图4 不同辊形曲线有效作业区域对比

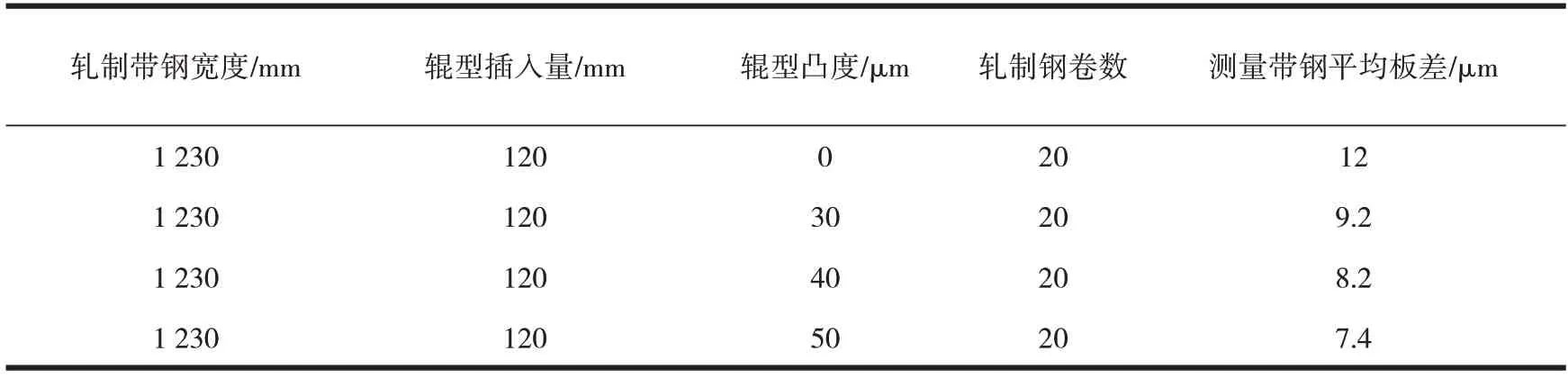

在某台六辊单机架轧机上应用设计辊型进行试验,保持相同插入量,选取热卷凸度相当,钢种规格相同钢卷,对比不同辊型凸度下对带钢边部减薄作用的影响,见表1。

从表1可以看到,随着辊型凸度增大,轧制带钢同板差控制水平提高,凸度越大,对带钢边部减薄抑制作用越明显。

表1 相同插入量不同辊型凸度轧制同板差对比

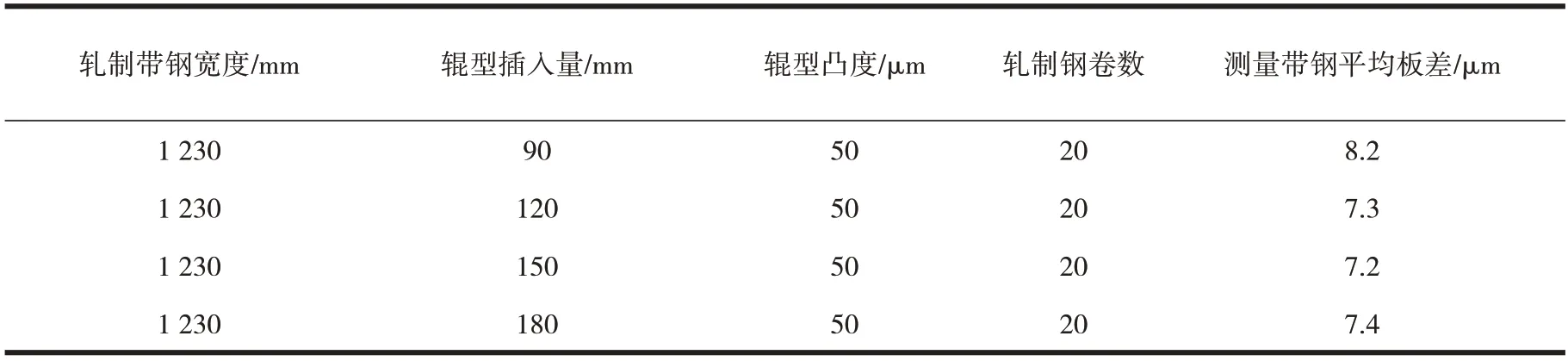

继续保持相同辊型凸度,选取热卷凸度相当,钢种规格相同钢卷,研究不同设计插入量对生产带钢同板差的影响,见表2。

从表2可以看到,随着辊型插入量的增大,轧制带钢平均同板差控制水平先增加后基本保持不变,即插入量超出120 mm 后带钢轧制边降控制水平基本相当。

表2 相同辊型凸度不同插入量轧制同板差对比

4 结论

为减少轧制边降,分段设计三次函数辊型,同时结合轧制实际找出最优插入量及辊型有效凸度,提高带钢横向同板差控制水平。对比未使用辊型轧制带钢,使用三次函数辊型轧制带钢平均同板差提高约4.5 μm,效果明显。