大跨度连续钢桁梁整孔架设施工关键技术

李海华

(中国中铁大桥集团有限公司 武汉 430050)

连续钢桁梁桥作为一种成熟的结构形式得到了广泛应用,其架设技术也随之发展。目前连续钢桁梁桥多采用悬臂单杆件散拼架设、顶推法架设等方法,随着桥梁施工装备的进步,桥梁施工逐渐向工厂化、装配化、低碳化等方向发展,同时各种新工艺不断涌现[1]。作为发展理念之一的整孔架设方法已经提出并应用于实桥,但主要应用于简支钢桁梁桥,对于连续梁钢桁桥,由于其存在临时支撑、合龙等一系列技术难题,鲜有采用。本文在现有钢梁架设技术的基础上针对以上难点开展研究,以解决连续钢桁梁整孔架设中的部分施工难题。

1 工程概况

某大桥主桥上部结构桥式布置为6×(6×150 m)+1×(5×150 m)连续钢混叠合梁。单孔钢梁最大质量约3 100 t(不含铁路纵梁),全桥总质量约为13万t。双层桥面布置,下层为单线铁路,上层为双向四车道公路。

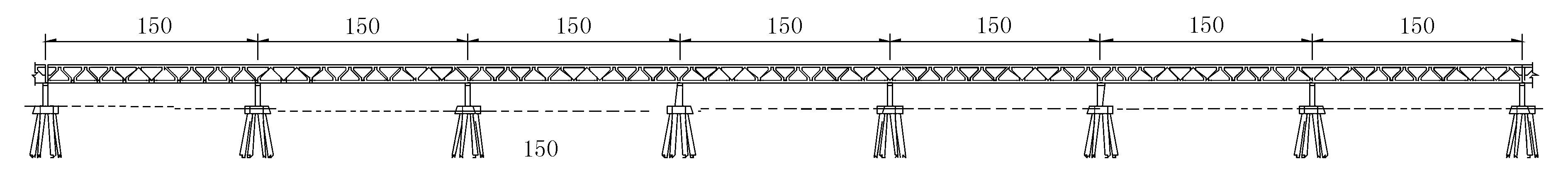

主桥北侧平面为半径15 000 m曲线,竖向为0.5%坡度;中段平面和竖向为直线和平坡;南侧平面为半径3 000 m曲线,竖向为0.465%的坡度。大桥单联立面布置及钢梁横断面布置示意见图1、图2。

图1 单联钢梁立面布置示意(单位:m)

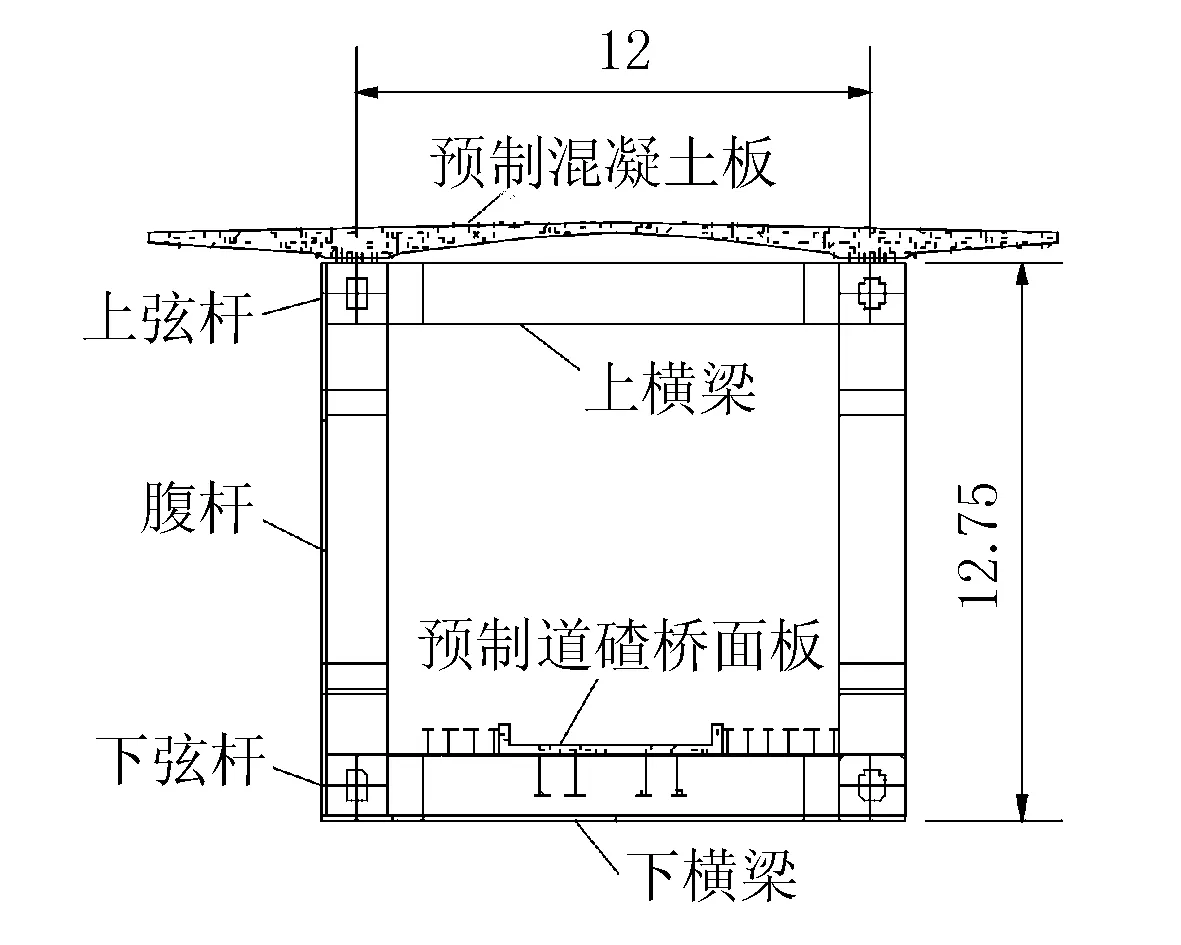

图2 钢梁横断面布置示意(单位:m)

钢桁梁主梁采用整体节点全焊结构,主桁为无竖杆的三角桁式,桁高12.75 m,节间长度18.75 m,横向布置2片桁,中心距12 m。上弦杆亦采用箱形截面,宽1.6 m、高1.5 m,大部分上弦杆箱内设T形加劲肋;下弦杆采用箱形截面,宽1.6 m、高1.6 m;腹杆均采用箱形截面,与主桁节点采用对接焊连接。

墩顶处钢梁两端上弦节点处设上横梁,采用箱形截面,箱体高1.475 m、箱宽0.5 m,其盖板宽1.2 m。其他上弦节点处设置有临时上平联。

下弦节点处设置有下横梁,采用单箱结构,高度为1.6 mm,宽度为2.8 mm,箱内设T形加劲肋。钢梁杆件钢板厚20~70 mm,板厚≤40 mm时,采用S420M,板厚>40 mm时,采用S420ML,钢材符合BS EN10025的要求。

上层公路桥面采用预制混凝土板结构,通过剪力键与上弦杆锚固,在钢梁架设完成后安装;下层铁路桥面采用纵、横梁结构,铁路纵梁上设置预制道碴桥面板,通过剪力键与铁路纵梁和下横梁连接,纵梁及预制道碴桥面板在钢梁架设完成后安装。

2 总体施工方案

钢梁主桁节点、弦杆、斜杆、横梁等杆件在专业钢结构厂房内制造并涂装完成,运至桥位生产区拼装场内完成整孔钢梁的拼装;利用运梁台车通过纵横移轨道将钢梁存放至存梁场地,架设时利用运梁台车及横移轨道将钢梁运至下河码头;浮吊在码头前端利用轻型柔性吊具取梁并运至待架墩位,浮吊起吊钢梁后在墩顶装置的配合下完成每联首跨钢梁的架设,其它跨钢梁在浮吊、钢梁吊架及墩顶调整装置配合下完成落梁及调整工作,通过钢梁吊架和墩顶调整装置的精调及合龙定位装置的限位,完成钢梁合龙杆件的安装及焊接等工作[2-3]。

3 关键施工技术

3.1 钢梁的制造、运输及下河技术

本桥钢梁杆件主要采用箱形断面,且主桁节点均采用焊接整体节点结构,制造精度及要求高,难度大。钢梁主桁节点、弦杆、斜杆、横梁等杆件在专业钢结构厂房内制造并涂装完成。

3.1.1钢梁的制造及拼装

1) 预拱度设置原则及方法。为实现设计预拱度,并最大程度保证杆件标准化,钢梁下弦整体节点、上弦整体节点的外形尺寸和斜杆的长度保持不变,仅对弦杆长度进行调整。由于下弦节间距离不变,下弦杆长度最大改变值不超过1 mm,所以制造过程中下弦杆长度不变,仅改变上弦杆长度。

2) 钢梁制造技术。根据该桥结构特点,车间按照整体节点、弦杆、上层连接横梁、下层铁路横梁、铁路纵梁分别制作。上、下弦节点为整体节点结构,与相邻杆件的连接均为全截面焊接,制造时采用专用的胎架组装,严格控制组装精度,保证杆件的制造质量符合规范要求。

3) 钢梁的桁片组拼技术。钢梁杆件在专业钢结构厂房内制造完成后,通过运输船舶,按照规划的航线图运输至现场组拼场地。钢桁梁组拼场地按照使用功能划分为杆件存放整理及铁路纵梁制造区、主桁拼装作业区、主桁平立转换区、钢桁梁拼装作业区、钢桁梁涂装作业区。

在拼装场内,先进行主桁桁片单元的拼装,再进行整孔钢梁的拼装。单跨钢梁约150 m,8个节间,制造时将每跨钢梁主桁分为4个桁片单元,即单侧每2个节间主桁焊成1个桁片单元。桁片单元的划分见图3。

图3 桁片单元划分示意

设计组拼胎架时,在胎架周围设置独立的测量基线、基点,以此为基准在胎架上设置纵横基线和基点,定位杆件的拼装位置。拼装前,根据每跨钢梁各点的拱度值,在胎架上设置挡块、挡板等,以胎架基准线为准检查拱度线形精度。

首先组拼下弦节点和下弦杆。用经纬仪测放各节点中心标记点到胎架纵基线的垂直距离,以实现拱度曲线。以节点板上的弦杆中心线标记为基准点,调整、定位下弦杆,并控制对接口的间隙。拼装过程中随时检查、调整杆件位置,复测合格后将杆件定位于胎架上。

下弦节点和下弦杆组拼完成后,再依次拼装腹杆、上弦节点和上弦杆。根据下弦杆、腹杆和上弦节点构成的三角形定位腹杆和上弦节点,测量控制上弦节点间距。以上弦节点板上的弦杆中心线标记为基准点,调整、定位上弦杆,并控制对接口的间隙。拼装过程中随时检查、随时调整杆件位置,复测合格后将杆件定位于胎架上。

重复上述过程,完成每跨桁片的拼装定位。定位完成后,检测桁高、接口位置尺寸等关键项点偏差并记录。相邻孔的桁片连续、匹配拼装,确保其连接顺畅。

4) 单孔钢梁拼装技术。桁片单元加工好后,利用专用卡具配合2台200 t龙门吊机实现由平放到立放的转换。按照下横梁→桁片单元→上横梁及上弦临时平联的顺序,完成150 m整孔钢梁拼装,最后对焊缝位置及其他油漆破损部位进行补涂装。

3.1.2钢梁的存放及运输技术

单孔钢梁的质量达3 100 t,为了解决钢梁的存放、运输和下河问题,在邻近钢梁组拼场地处设置了钢梁存放场地,单孔钢梁制造完成存放于存梁场地内,场地内设置5组钢桁梁存放台座、1组钢梁加载试验台座及纵横移轨道。横移轨道与纵移轨道平面交叉并与钢梁下河码头对应,可实现钢梁横移下河。该区域内钢桁梁的纵、横移均由运梁台车完成。

钢梁下河码头为钢管桩+钢纵梁结构,设置于横移轨道前端,分上、下游两肢布置,与横移轨道顺接并延伸至水上,运梁台车将钢梁横移至码头前端,浮吊取梁。

3.2 钢桁梁的架设技术

3.2.1钢桁梁架设吊点及配重确定

全桥共41孔钢梁,每孔钢梁为非对称架设,所以每吊钢桁梁均为非对称结构,重心不在跨中。为满足钢梁起吊时姿态及船舶安全要求,吊点中心与钢梁的重心必须基本重合,偏差控制在20 cm以内。受限于船舶起吊能力,采用配重和偏设吊点2种措施解决吊点平衡问题。根据计算吊点中心偏设值采用1.5 m和2 m 2种类型,在此基础上再确定配重。现以一联6孔(A~F)钢桁梁为例对钢梁的配重大小、加载位置和吊点中心与重心距离进行分析,其成果见表1。

表1 配重及吊点成果表

由表1可见,钢梁吊点最大受力(即为钢梁吊装吊具单点设计荷载)为7 960 kN。

3.2.2钢梁墩顶调整技术

钢梁用运架一体浮吊运输到桥位,起吊架设,每联的首孔钢梁两端可直接落在墩顶,其余各跨钢梁均采用一端落在墩顶,另一端用临时吊架吊挂[4]。

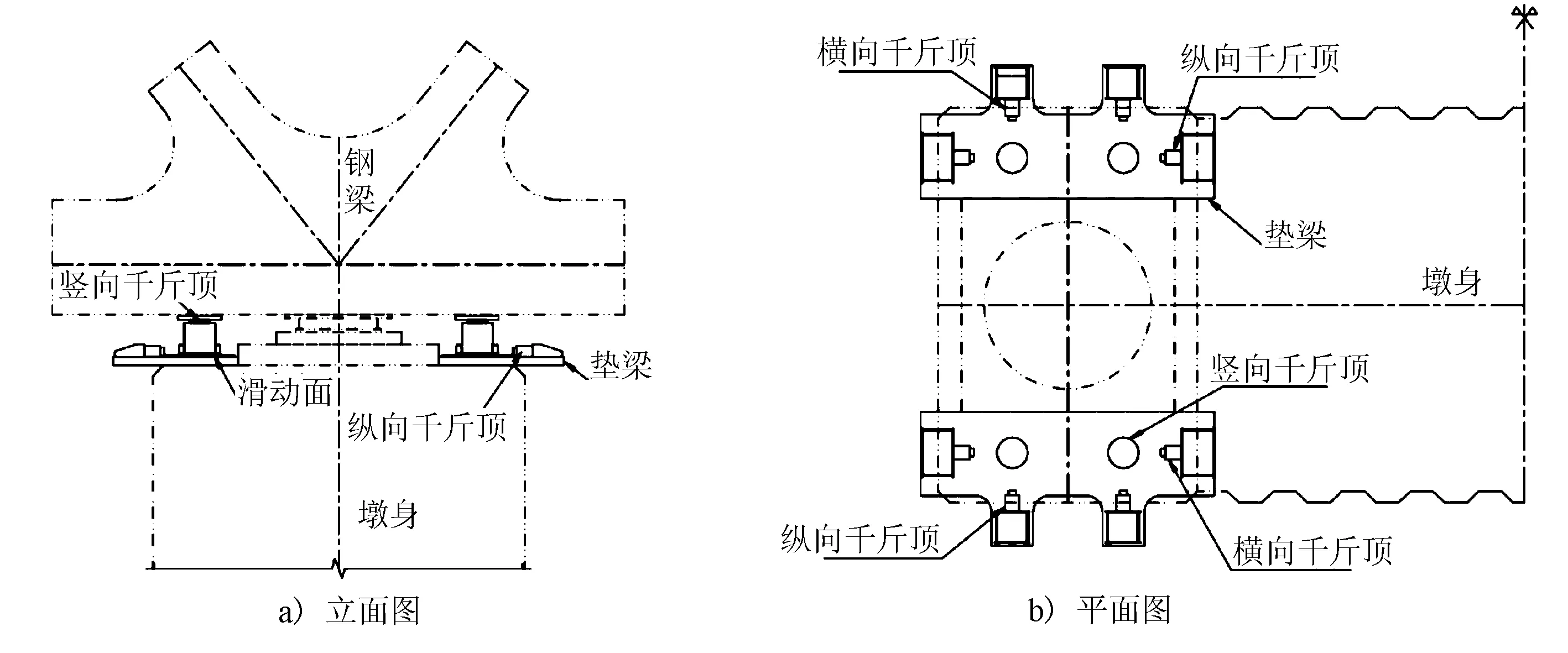

钢梁落墩后,墩顶的支反力约16 000 kN,为了满足钢梁的支座安装及合龙的精度要求,必须进行钢梁的位置及姿态调整[5]。由于受墩顶空间的限制,需要设计一套墩顶钢梁调整装置,以满足钢梁的自由调整需求。

墩顶调整装置主要由墩顶垫梁、竖向支撑千斤顶、水平千斤顶组成。垫梁由型材、钢板焊接成整体,顶面铺设摩擦副,在千斤顶的控制下可实现钢梁整体平面位置及高程调整。墩顶调整装置布置见图4。

图4 墩顶调整装置布置图

3.2.3轻型柔性吊具技术

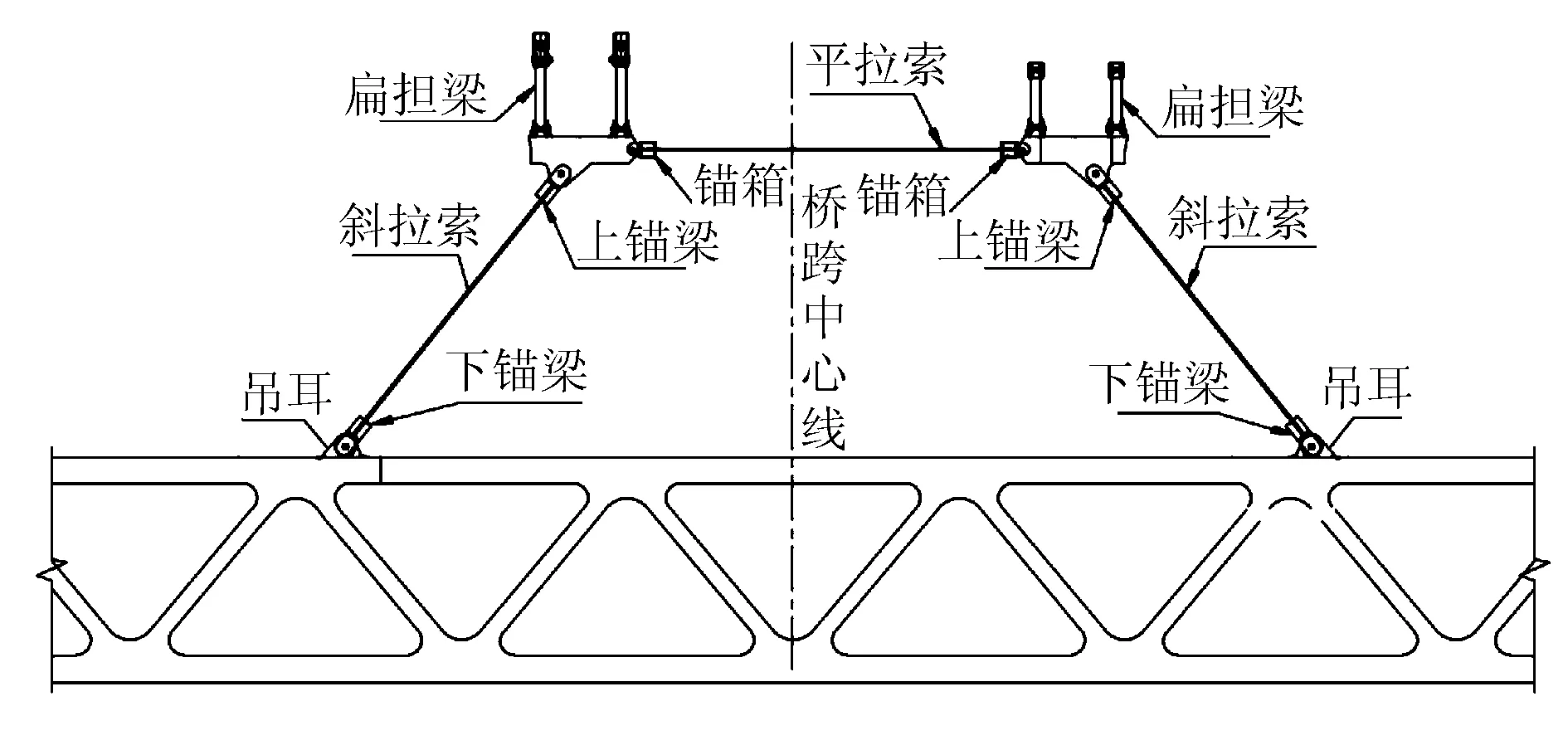

通常采用整孔钢梁架设时,其吊具多为刚度和自重很大的结构,极大损耗了浮吊的有效吊重量。本项目的吊具充分利用了钢桁梁承载能力大的特点,设计了一种由平拉索和斜拉索组成的轻型柔性吊具。轻型吊具主要由扁担梁、锚箱、平拉索、上锚梁、下锚梁、斜拉索组成。吊具上端与浮吊吊钩相连,下端与焊接在钢梁上的吊耳相接。

扁担梁为销接的桁架结构,分为A、B 2种,分别与浮吊左、右侧动滑轮组相对应,为浮吊滑车组与钢梁连接的转换机构。

平拉索及斜拉索均采用强度等级为1 770 MPa的直径7 mm平行钢丝成品索,外包双层聚乙烯护套,两端设置锚具,平拉索安装在左、右侧锚箱中间,共有2根,斜拉索安装在上、下锚梁之间,共有8根。

上、下锚梁和锚箱均为焊接的箱型结构并设置柔性索锚固孔位;锚箱和上锚梁通过销轴与扁担梁连接,下锚梁通过销轴与钢梁上的吊耳连接。

吊具通过连接上、下锚梁的斜拉索将钢梁荷载传递至扁担梁,两侧的钢锚箱通过平拉索连接在一起,用以平衡斜拉索产生的水平力,2个扁担梁分别与浮吊的2个吊钩连接,将荷载传递至浮吊。吊具布置示意见图5。

图5 轻型柔性吊具总体布置图

轻型柔性吊具自重轻、结构简洁、受力合理、安拆方便的特点,有效降低了浮吊的吊重要求,确保了施工安全。

3.2.4大吨位钢梁单端悬吊技术

根据钢梁的结构特点及方便钢梁合龙操作的需求,钢梁的合龙口均设在墩侧,造成钢梁(每联首孔除外)只能单端落梁于墩顶,另一端需要临时悬吊,悬吊力约150 00 kN。据此设计了一种大吨位钢梁吊架,该结构不但可以单端悬挂钢梁,还可以配合墩顶调整装置同步对钢梁的方位进行调整。

钢梁吊架长约41 m、高约17 m,额定吊重为17 500 kN,主要由主桁架、后锚固系统、吊挂系统、纵横移系统组成。

主桁架为吊架的主要受力结构,菱形布置,杆件均为箱形截面,材质为Q420qD钢材,各杆件之间采用栓接。

后锚固系统布置在吊架的后端,保证吊架的抗倾覆能力及整体稳定性。后锚系统主要利用拉杆将吊架主桁和钢桁梁拉结起来,以此达到紧密锚固。

吊挂系统布置在主桁架的前端,用于悬挂钢梁。主要由上横梁、千斤顶、吊挂索及下锚固组成。上横梁设置在主桁架的前端,与主桁架间设置有滑动面,可以实现纵桥向移动;上横梁上设置4台650 t连续千斤顶,并分别对应安装有吊挂索对钢梁进行悬吊,千斤顶下方设置有滑动面,可实现吊点横桥向移动;下锚固设置在钢桁梁上弦杆横梁处,通过拉杆锚固的形式将吊挂索分配梁固定在上横梁上。

纵横移系统布置在吊架主桁的上方,主要由纵横向千斤顶和反力座组成,通过千斤顶油缸的伸缩对钢梁进行调整。钢梁吊架布置示意见图6。

图6 钢梁吊架布置图

3.2.5钢桁梁合龙定位技术

本桥钢梁合龙均为焊缝连接,对合龙前杆件间的间距要求高,所以合龙前必须对钢梁合龙口的姿态进行调整。钢梁合龙参数主要包括合龙口两端钢梁的纵、横、竖三向偏差及转角相对偏差。

为确保钢梁在合龙焊接过程中的稳定性,提高钢梁合龙前横向抗风能力,在已架钢梁的前端安装合龙定位装置。定位装置不但能增强钢梁的横向抗风能力,还可以对合龙口进行横向精确调整,确保合龙精度。

钢梁合龙定位装置主要由外套筒、内套筒、连接横梁、后横梁、纵横向千斤顶等组成。内套筒在千斤顶的作用下可以沿纵桥向伸缩。

外套筒为箱型结构,安装在已架钢梁合龙口端部下弦杆内外侧,通过连接横梁和后横梁连成整体。内套筒设置在外套筒的内部,通过纵向千斤顶的控制可以在外套筒内回缩或伸长。在回缩状态下内套筒不得接触待架钢梁下弦杆,在锁定状态下内套筒与待架钢梁下弦杆接触长度为约25 cm并锁定,同时可以利用前端的横向千斤顶微调梁端的横向位置。钢梁合龙定位装置示意见图7。

非首孔钢梁架设后,钢梁一端支撑在墩顶,另一端悬吊在吊架上。钢梁初步定位后,测量钢梁纵、横向偏位情况,对钢梁的的整体状态进行调整。

钢梁的调整按照纵桥位移→竖向高程及转角→横向位移的顺序进行。主要利用墩顶调整装置千斤顶和吊架纵横移系统千斤顶对钢梁的纵、横桥向位置、高程和转角进行调整,最后利用梁端的合龙定位装置对钢梁横向微调并锁定。调整后的钢梁合龙口纵桥向误差控制在2 mm以内,高程误差控制在1 mm以内,转角控制在0.000 1 rad以内,横桥向误差控制在1 mm以内。

图7 钢梁合龙定位装置图

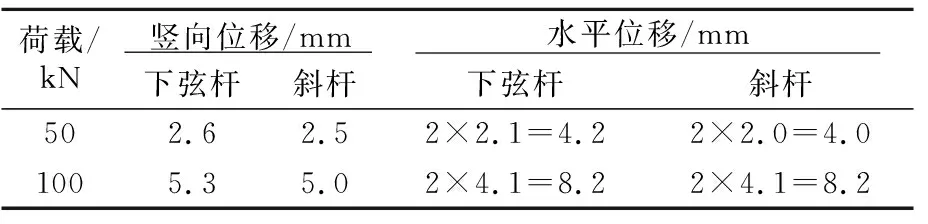

钢梁的整体状态调整完成后,还需要对每根杆件的合龙口状态进行测量。由于钢梁制造误差等原因,单根杆件的合龙口状态还会存在误差,此时需要对合龙口处的杆件施加一定的外力,强迫杆件端部产生少量位移,从而消除偏位。因所施加外力很小,产生的附加应力可以忽略,不会影响成桥后杆件的应力状态。利用有限元分析软件对合龙口杆件端头分别施加50,100 kN竖向和水平向荷载,进行敏感性分析,得出外力与位移的关系,分析结果见表2。

表2 合龙口杆件敏感性分析汇总表

通过外力调整措施的实施,将杆端的误差范围控制0.5 mm以内。

钢梁的合龙口调整完成后,根据合龙时环境温度及钢梁实际长度,测量确定合龙口杆件长度并配切、坡口。合龙杆件利用铁驳运至现场后,由钢梁吊架上的电动葫芦起吊合龙杆对位。

合龙口按照下弦、斜杆、上弦的顺序进行合龙焊接。下弦杆平顺对接后,迅速用马板进行锁定,两侧同步施焊,然后依次对斜杆和上弦杆对位锁定,两侧同步对称接焊。

4 结语

本文主要介绍了大跨度连续钢桁梁整孔架设施工关键技术,本桥钢梁具有全焊接结构、吊重大、施工复杂等特点。通过优化钢梁的制造、存放、运输、下河方案,有效保证了钢梁的制造、运架速度,确保了钢梁的施工质量;利用起吊船进行钢梁架设,解决了钢梁的运输及架设问题,减少了疏浚数量,经济效益明显;大吨位柔性吊具及钢梁吊架等新技术的采用,降低了浮吊起重量,方便了操作;提出的创新性合龙装置,不但解决了钢梁合龙前的横桥向抗风稳定性,同时增加了合龙的调整措施,提高了合龙精度。

通过以上关键施工技术的应用,安全、高效地完成该桥钢梁的架设,本桥钢梁已于2020年10月全部架设完成,施工质量满足技术规范要求,取得了良好的效果。