改进状态方程的电动静液作动器稳定位置跟踪*

朱新波,刘亮龙,唐海涛

(1.广西师范大学漓江学院理工学院,桂林 541006;2.桂林航天工业学院理学院,桂林 541004)

0 引言

由于具有宽输出功率范围和紧凑的驱动系统等优点,液压作动器十分适合用于机器人系统。大多数液压作动器都是由伺服阀驱动的,因为伺服阀具有良好的控制性能。然而,使用伺服阀的液压系统有几个缺点,例如动力效率很低、系统体积大、伺服阀价格昂贵等问题[1-4]。

目前,研究人员已开始使用EHA来尝试解决上述问题[5-6]。然而,由于伺服电机和泵的转动惯量的原因,EHA具有较差的控制性能。因此,OBOE等[7]提出使用负载侧传感器来抑制谐振的控制方法,其常规控制器的状态方程用驱动侧位置/速度和负载侧位置/速度描述。虽然上述谐振抑制技术可以有效地改善EHA的性能,但由于EHA存在内部漏油现象[8-9],导致其具体实施时存在稳定性较差的问题。这是因为漏油引起的角度漂移引起EHA的参数产生一定扰动。综上所述,当同时补偿电机侧和负载侧位置时,反馈系统会受到无界扰动,即漏油引起的角度漂移而产生失稳现象。

为解决这一问题,本文提出了一种新的基于负载侧位置/速度/加速度和相对速度的状态方程。由于该方法不需要电机侧位置,可以排除角度漂移,即使在漏油的情况下也能获得稳定的位置跟踪。然后,在此基础上,提出了一种针对EHA的全状态控制器。通过带机械臂的液压系统实验,验证了该方法的可行性和有效性。

1 EHA系统建模

EHA的工作示意图如图1所示。

图1 EHA的工作示意图

在本研究中,如图1中所示的伺服泵被称为电机侧,液压马达被称为负载侧,则负载侧的动力学方程[10]如下:

(1)

(2)

(3)

带有下标1的变量表示负载侧的变量,下标为m的变量代表电机侧的变量。电机侧的动力学方程如下:

(4)

式中,u为伺服电机产生的基准扭矩;Dm为电机侧排量。

由于存在漏油,电机侧产生的部分油流量会减少,例如:

(5)

(6)

这是一个简化的漏油模型,它实际上具有非线性特性:在高速区域泄漏量很小,而在低速区域泄漏量急剧增加,液压系统中存在较大的静摩擦。因此,EHA有两个死区:漏油和静摩擦,EHA的原理框图如图2所示。

图2 EHA的原理框图

文献[11]采用了反馈调制器来克服死区问题。因此,本文也使用反馈调制器对静摩擦引起的死区进行了补偿,以便抑制静摩擦的影响,同时提供足够高的速度来避免漏油,则图4可以线性化,因为省略了两个死区。因此,无死区的EHA动力学可以建模如下:

(7)

(8)

2 带有相对速度的状态方程设计

(9)

(10)

式中,θleak为漏油引起的角度偏移;Jm为电机侧惯量。

本例患者的临床表现、心电图特征以及病情进展都符合de Winter综合征的表现,在临床工作中及时发现并深刻认识这种特殊的心电现象,对挽救患者生命具有重要意义。该心电图表现易被误诊为前壁心肌缺血,从而导致再灌注时间明显延迟。因此,临床医生或心电图工作者如果发现有此种心电图特征,建议立即行急诊冠脉造影及再灌注治疗。

角度偏移θleak的实际值是无法测量的,而该时变角偏移量使EHA不稳定,全状态反馈控制器不能在EHA得到正常实现。

为解决这一问题,提出了一种利用相对速度的状态方程。通过定义相对位置θr=θm-nθ1-θleak,从式(9)和式(10)导出相对位置的动力学方程如下:

(11)

(12)

(13)

(14)

由式(11)和式(13)可得:

(15)

最后,由式(14)和式(15)推导出使用相对速度的状态方程。

(16)

θ1=cx

(17)

(18)

(19)

3 全状态反馈控制

目前,工业上广泛应用的控制器为比例-积分-微分(proportional derivative integral,PID)控制器[14]和比例-比例-积分(proportional proportional integral,PPI)控制器[15]。

PID控制器的控制输入如下:

(20)

PPI控制器的控制输入如下:

(21)

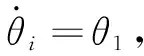

不同于上述两种控制器,该系统可以通过全状态反馈控制器[13]-fx来实现稳定,并通过前馈控制器Cff来改善跟踪性能。这里,f=[KiKpKvKaKr]。然后,u=-fx+Cffθcmd代入式(16)。

(22)

式中,θcmd为指令值。

指令与响应之间的关系如下:

θl=c(sI-A+bf)-1bCffθcmd

(23)

全状态反馈控制系统过程中所涉及的5个参数的定义如下:

(24)

(25)

(26)

(27)

Kr=5Jm

(28)

Cff的计算方式如下:

(29)

从上述公式可以看出,全状态反馈控制的主要目的是将控制输入u=-fx+Cffθcmd进行量化并超过最大静摩擦,并且量化误差的影响通过使用反馈调制器来抑制,也就是说,通过使用反馈调制器来抑制量化误差的影响,从而克服了漏油引起的角度漂移而产生失稳现象。所提方法的整体框图如图3所示。

图3 所提方法的整体框图

4 实验结果与分析

4.1 实验设置

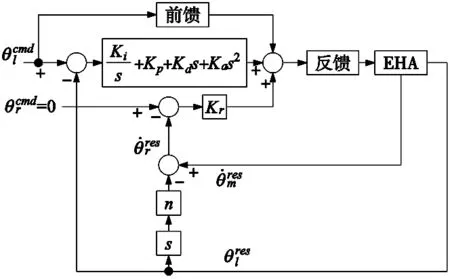

图4 实验所用液压系统

图4所示系统中电动伺服电机型号为Maxon E-60,液压马达型号为Eaton S-380 ,两者的位置响应均由17 bit分辨率的光学编码器测量得到。液压泵的型号为Eaton MA-03。液压马达与机械臂连接,机械臂如图5所示。

(a) 实物图 (b) 模型

实验参数如表1所示。

表1 实验参数

4.2 结果分析

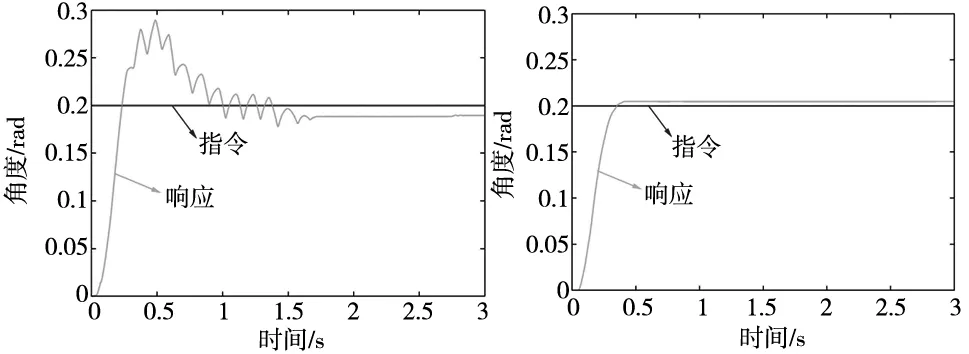

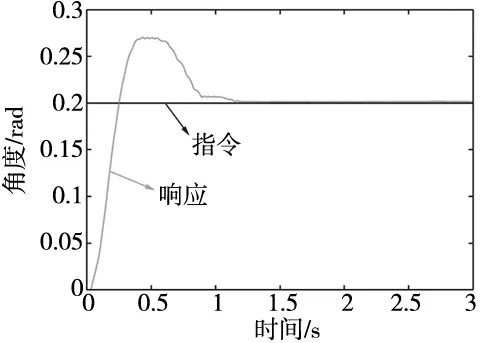

使用正弦波和阶跃指令的实验结果分别如图6和图7所示。

(a) PID控制(10 rad/s) (b) P-PI控制(10 rad/s)

(c) 所提方法(10 rad/s)图6 0.3 Hz正弦波的实验结果

(a) PID控制(10 rad/s) (b) P-PI控制(10 rad/s)

(c) 所提方法(10 rad/s)图7 阶跃指令的实验结果

从图6a可以看出,PID控制器中观察到较大的相位滞后。图7a显示了漏油引起的较大稳态误差。在P-PI控制器的情况下,虽然获得了如图6b所示的稳定响应,因为P-PI控制器利用了电机和负载侧信息。但是,P-PI控制器不能恢复相位滞后。此外,P-PI控制器不能完全补偿稳态误差,如图7b所示,因为负载侧指令和响应之间没有积分控制。

不同于PID控制器和P-PI控制器,所提方法在抑制相位滞后的同时,也抑制了稳态误差,如图6c和图7c所示,因为所提出的方法是全状态反馈控制器,并且从状态方程中排除了漏油的影响,获得了最佳的稳定位置跟踪性能。

5 结束语

本文提出了一种新的EHA状态方程,以获得控制性能更好的全状态反馈控制器。为了排除漏油引起的角度漂移的影响,选择相对速度和负载侧位置、速度、加速度作为状态变量。并通过所提出的状态方程设计了相应的全状态反馈控制器。实验结果表明,所提方法获得了具有高反馈增益的稳定位置跟踪效果,有效解决了漏油对EHA全状态反馈控制器的不良影响。后续将对所提方法的鲁棒性开展进一步验证分析。