具有触桥结构的大功率电磁继电器电寿命分析

任万滨,何育斌,郑 哲

(哈尔滨工业大学 电气工程及自动化学院,哈尔滨 150001)

引言

当前,电磁继电器在汽车、新能源、工业控制、家居等领域的应用广泛且多样。根据切换负载电流的等级可将电磁继电器分为信号型和功率型两种,而当切换负载电流值大于10 A以上时,该种继电器称为大功率类型。近年来,各类电气系统中控制和保护电路中所需切换的容量不断提高,配套应用的电磁继电器切换能力和电寿命也相应大幅提高。如用于控制新能源汽车电源主回路的直流继电器切换电压为450 V/电流为150 A,电寿命可以达到1000次;光伏储能用直流继电器负载电压为1500 V/电流为100 A,可靠分断次数不少于5000次。

以高压直流大功率电磁继电器产品为例,极限分断能力、长寿命、浪涌性质电气负载等特殊设计需求已成为电器开关产品开发的热点与难点[1‐3]。针对其分断能力、电寿命以及可靠性提高的技术方法亦层出不穷,如在继电器腔体内灌封氢气、应用耐电弧烧蚀能力强的铜钼合金触头以及引入永磁体吹弧等方法已得到成功验证,并在大功率电磁继电器产品中广泛应用,由此也诞生了形式各异的电磁继电器结构。值得注意的是,经典的触桥结构是上述所有大功率电磁继电器的基本特征。多断口结构具有在燃弧期间可以有效提高电弧电压的能力,是无灭弧室结构熄弧的重要措施[4,5]。大量试验结果已证实,双断口触桥结构和四断口触桥结构均可提高继电器的分断能力和电寿命[6‐8]。

然而,具有多断口触桥结构的继电器在应用中也存在多段电弧不同步、不平衡燃烧的实际问题,文献[9]报道了单触桥结构的继电器在分断电弧时两个断点中出现的不平衡燃弧现象,发现两段电弧中较大能量的电弧总是在固定的一对触点出现,因而不平衡的燃弧现象使触点烧蚀程度出现差异。电弧不平衡燃烧的问题可直接导致该类继电器无法分断电弧或熔焊失效等故障模式。目前对于具有触桥结构的继电器电气退化过程和失效机理的理解还不深入,进一步限制了继电器抗电弧侵蚀能力的提高。本研究针对一种具有双触桥结构的大功率电磁继电器开展研究,通过电寿命试验获取了继电器性能退化的关键参数,从而明确了其失效诱因和影响因素。

1 触桥结构继电器的电气切换过程

本研究对象为具有双触桥结构的大功率电磁继电器,线圈由动作线圈与复位线圈组成,绝缘推杆在电磁吸力的作用下带动两组触桥运动,实现引脚B1/B2和引脚A1/A2的电气分合。通过调整静触点的位置可以改变各触点的超程和静压力大小。该继电器有两种接线方式,单独使用引脚A1/A2或B1/B2,能够实现两组回路的分合控制,每组回路将同时出现两段串联电弧;若将引脚A2和B2短接后通过引脚A1/B1,能够实现一组回路的分合控制,此时该组回路分断电气负载过程中将同时出现四段串联电弧。本试验选择四断点连接方式,静压力设置为0.6 N。动触点分别铆接在动触桥两端,静触点铆接在柔性静簧片上,动触桥和静簧片材料均为铍青铜,触点材料为银氧化锡。

图1 大功率继电器结构与试验电路图

对该大功率继电器进行了电寿命试验,负载电压为DC192 V,负载电流为36.5 A。继电器的动作频率为1 s通1 s断,触点无法正常切换作为试验终止条件。试验中触桥电流、触桥A和触桥B两端的电压UA和UB均由霍尔传感器变送并由高速数据卡采集。

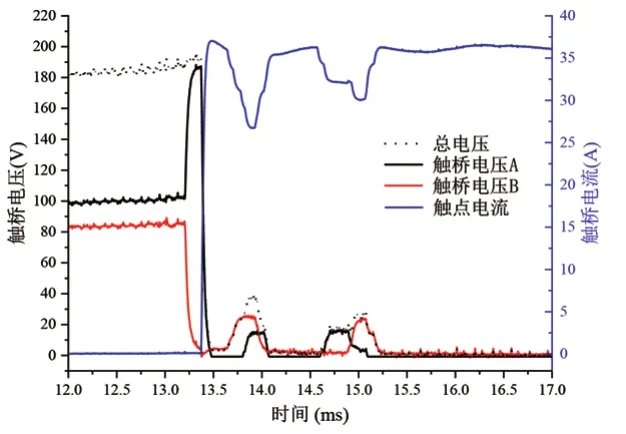

为方便分析,定义触桥A1A2和触桥B1B2两端的电压为UA和UB,图2为继电器闭合过程的典型波形。在t1(13.21 ms)时刻UB迅速下降,表明对应的触桥B首先闭合。由于触桥A仍保持分断,触点电流为0。这一不同步现象导致触桥A两端电压迅速上升,并在t2(13.32 ms)时刻达到最大值188.2 V。t2时刻后触桥A闭合,继电器触桥间的延时闭合时间可定义为t2-t1=0.11 ms。另外,触桥A和触桥B均存在两次回跳现象。

图2 继电器闭合过程触桥电压和触桥电流波形

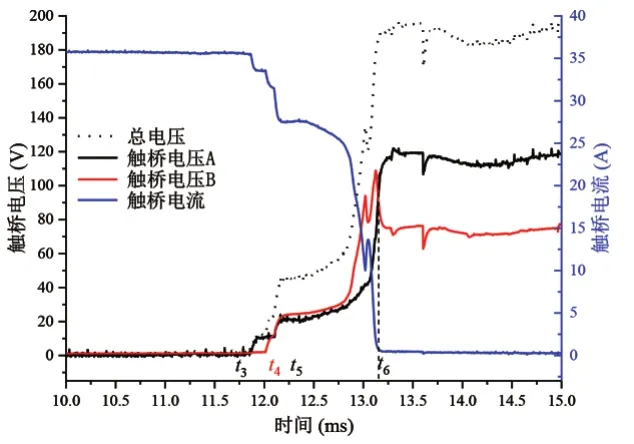

图3为继电器分断过程中的典型波形。10 ms时刻继电器线圈开始通电,此时触桥仍保持闭合状态,触桥A1A2和B1B2电压均为0。由于两组触桥的超程存在差异,分断过程中的电压波形呈现阶梯式上升状态。以触桥A1A2的电压波形为例,电压在t3(11.92 ms)时刻首先迅速上升并维持在12 V左右,约为触点材料的最小起弧电压,可判定此时触桥A1A2发生了燃弧。随后,电压在t5(12.16 ms)时刻上升至24 V,表明A1A2之间形成了两段串联电弧。本研究定义断点A1A2的分断时间差为t5-t3=0.24 ms。同理,触桥B1B2在t4(12.06 ms)时刻开始分断,t5(12.16 ms)时刻形成两段电弧。定义触桥A1A2和B1B2间的分断时间差为t4-t3=0.14 ms。随着触桥的运动电弧被拉长,对应的触桥B1B2电压在t6(12.98 ms)时刻达到109 V,此时的触桥电流为1.98 A,由于各段电弧的串联关系,所以此时电弧已全部熄灭。触桥A1A2和B1B2的燃弧时间可分别记为t6-t3=1.06 ms和t6-t4=0.92 ms。

图3 继电器分断过程中触桥电压和触桥电流波形

2 电寿命试验结果与分析

图4为电寿命试验中燃弧能量随动作次数的变化趋势,继电器在动作3048次后无法分断,寿命试验终止。继电器开壳后确认触桥A1A2发生了熔焊粘接。试验初期,触桥A1A2和B1B2的燃弧能量近似相等,在200次后触桥A1A2燃弧能量约为触桥B1B2燃弧能量的2~3倍,一直持续到2600次左右。两组触桥电弧能量的明显差异表明电弧对触点的烧损程度必然不同。随后,触桥A1A2的燃弧能量急剧增大,在寿命末期达到了最大值1334.8 mJ,而触桥B1B2的燃弧能量却急剧减小,继电器失效前燃弧能量几乎为0,这表明继电器失效前主要依靠触桥A1A2分断整个负载回路。

图4 电寿命试验中触桥A1A2和B1B2的燃弧能量对比

为了确定触桥A1A2在继电器电寿命试验末期燃弧能量增大的原因,又分别提取了触桥A1A2和触桥B1B2在电寿命试验中的起弧时刻(即图3中的t3和t4),并定义了分断时间差ΔT=t4-t3,ΔT>0则表明触桥A1A2慢于触桥B1B2的分断。继电器电寿命试验中触桥A1A2和B1B2分断时间差与动作次数的关系如图5所示,电寿命试验初期,两触桥接近同步分断,分断时间差维持在较低的水平。随着动作次数的增加,分断时间差迅速增大,断点间为异步分断,并在继电器动作200次后分断时间差稳定在0.6 ms左右。继电器失效前,即继电器动作2600次后,分断时间差再次急剧增大直至继电器最后一次分断过程中分断时间差达到最大值1.96 ms。此外,继电器失效前断点的分断时间差具有很大的波动性,波动幅值约为1.2 ms。

图5 继电器电寿命试验中触桥A1A2和B1B2分断时间差与动作次数的关系

另提取了触桥A1A2对应的两个触点的分断时间差,ΔTcontact=|tA1-tA2|,其随动作次数的变化关系如图6所示。两个触点同样存在异步分断的现象,从700次开始两个断点的分断时间差已增加到0.5 ms。动作2600次后,分断时间差增大至1.4 ms。

图6 继电器电寿命试验中触点A1和A2分断时间差与动作次数的关系

综上可见,多触桥、多触点串联的结构分断过程中产生了串联关系的多段电弧,各触桥、各触点装配位置关系的微小差异都会使得个别触点对的燃弧提前,而最终是同时熄灭。产生的直接结果就是提前分断的触点承载的燃弧能量偏大。在继电器闭合过程中,先分断的触点对应的超程可能偏小,这也会引起回跳能量偏大。偏大的燃弧能量和回跳能量将使提前分断触点受到的电弧侵蚀程度高于剩余触点,并直接导致触点超程减小,进一步加剧了该触点的提前分断和静压力减小的现象。因此在电寿命试验中,当出现明显的触桥或触点间异步分断后,继电器将迅速趋向失效。

3 结论

针对具有双触桥结构的大功率电磁继电器开展电寿命试验,通过监测的触桥电压、触桥电流波形,获得了各触桥的起弧时刻、燃弧时间以及各触点、触桥分断过程的时间差,发现电寿命与触桥和触点异步动作的时间差关系密切。一方面异步动作的时间差过长将导致继电器及早发生熔焊失效,另一方面继电器触点材料受电弧侵蚀作用也会导致触桥和触点异步动作时间增长。