铸铁玻璃瓶成型模具麻点失效分析

宁克法,牛新惠,王晓强,董云霞

(山西天海泵业,山西 解州 044001)

1 概述

模具是玻璃成型中不可缺少的装备,玻璃生产的质量与产量都和模具直接有关,因而模具材料的选用、加工、维修和检验是确保模具质量与成型质量的重要措施。由于玻璃的成型工艺特点要求模具材料具有好的耐热性、热疲劳性、耐磨性、抗氧化性等性能。目前玻璃瓶模具常用材料为铸铁,玻璃瓶成型模的主要失效形式有:氧化(起皮、剥落、麻点)、倒棱和变形。鳞状剥落是玻璃瓶成型模报废的主要形式。影响模具使用寿命的关键因素是材质的耐热性,即在高温下材质的抗氧化性、抗生长的能力。这取决于组织中的基体及石墨形态。

某模具厂家用铸铁制造生产的玻璃瓶成型模具在使用过程中内壁产生麻点,导致产品早期失效,为了找出其失效原因对失效模具进行了分析。

2 试验分析

2.1 麻点扫描电镜分析

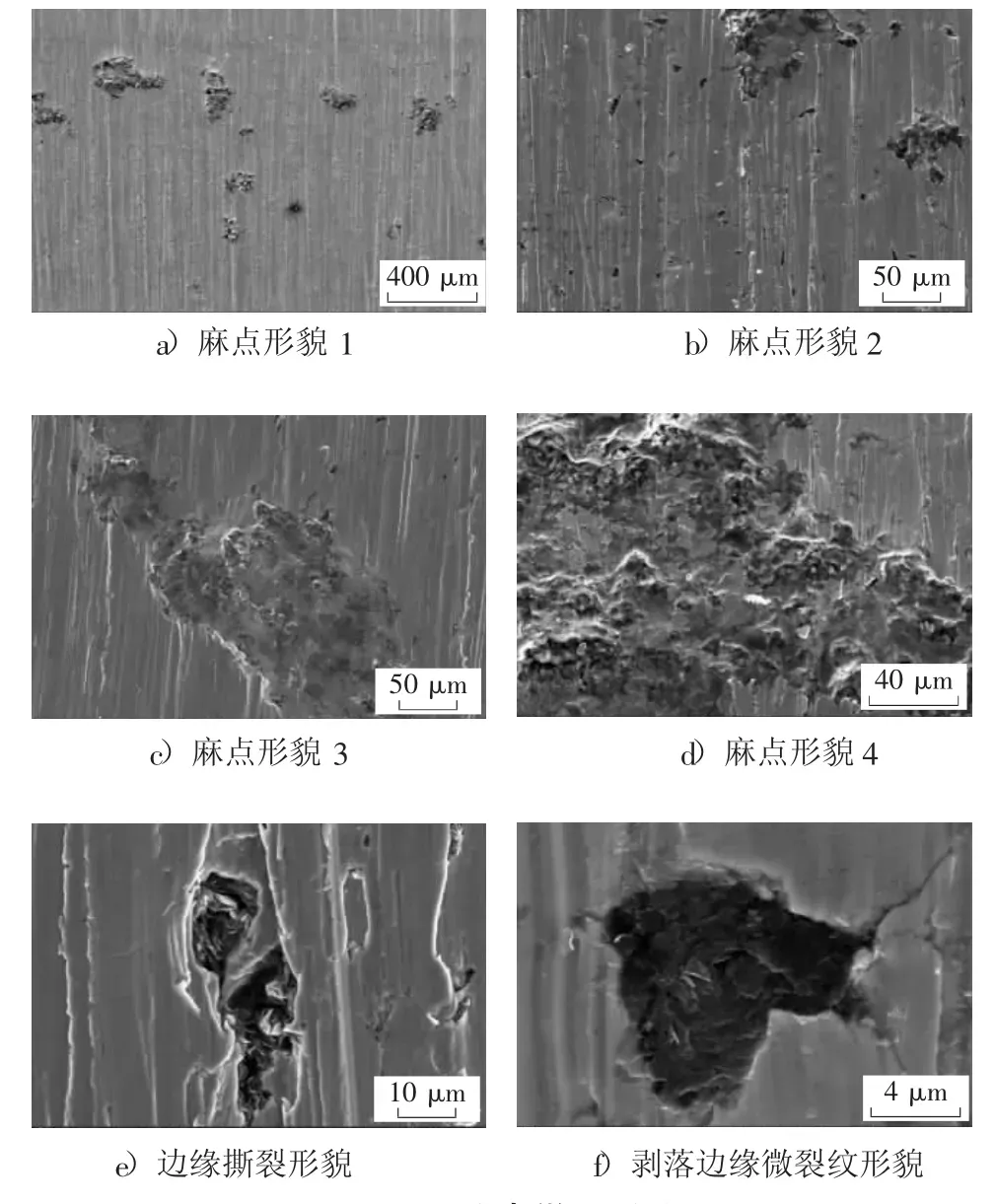

对模具上麻点进行了扫描电镜分析,发现麻点聚集分布,麻点情况如图1 所示。麻点尺寸大多数在50 μm~200 μm,单个麻点形态呈片状剥落状,较大麻点内部形貌为擦伤、磨光态,较小麻点边缘为撕裂状,个别麻点边缘还可观察到小裂纹。

图1 麻点微观形貌

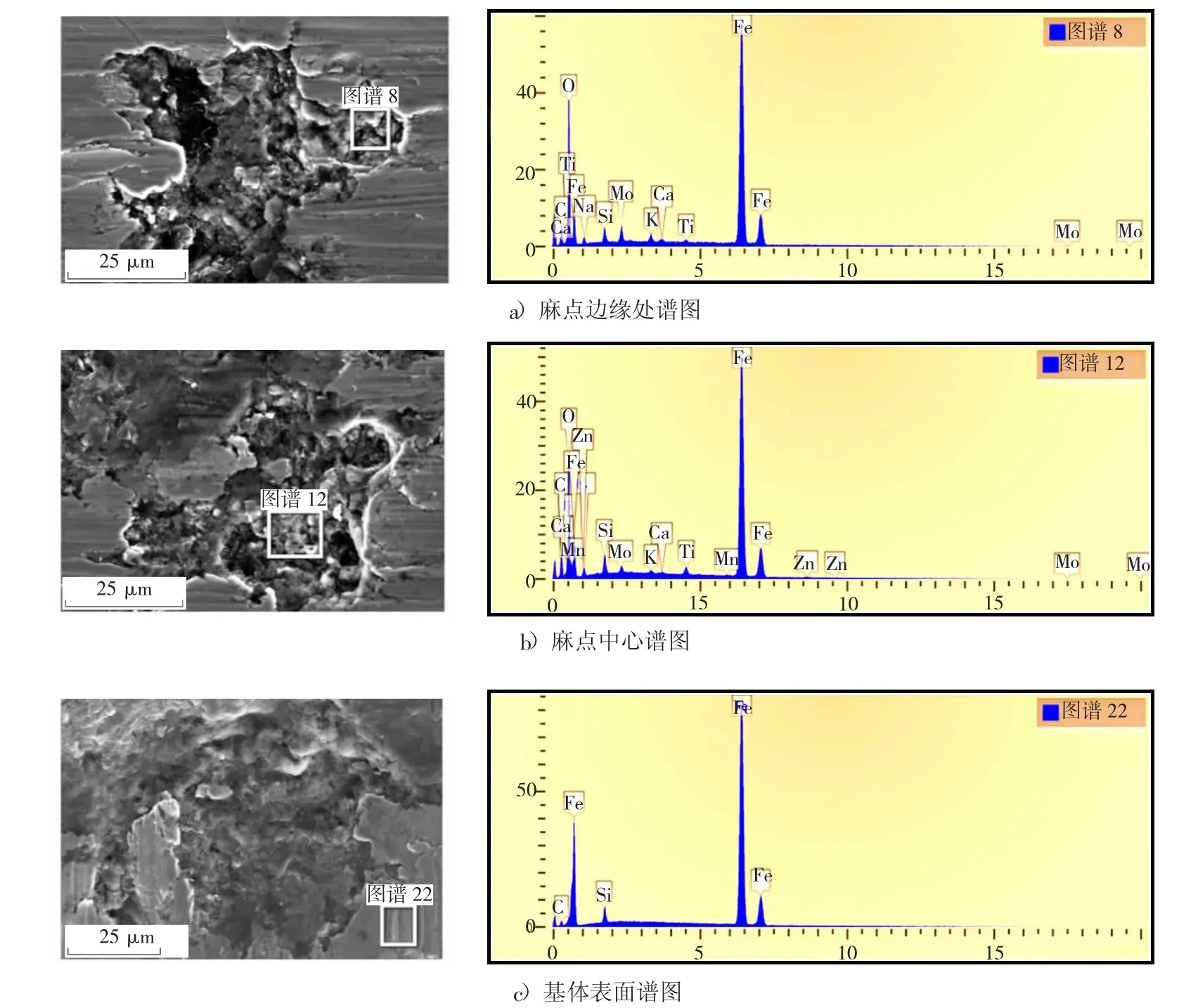

对麻点处材料进行了能谱分析,如图2 所示。麻点能谱分析主要含C、O、Si、Na、Mo、K、Ti、Ca 等元素,见图2a)、2b).麻点旁内表面基体主要为Fe、Si元素,未见O 元素,见图2c)所示。

图2 麻点谱图

试验结果表明,麻点性质属表面金属剥落,麻点内部黏着有玻璃成分。内壁基体检测无O 元素,可以确定不涉及全面高温氧化。

2.2 化学成分分析

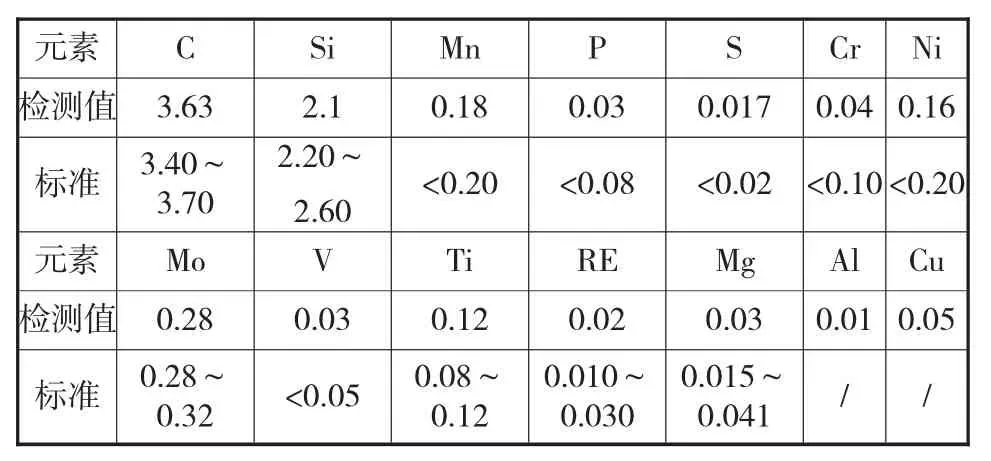

化学成分检测见表1.

表1 化学成分检测结果(质量分数,%)

试验结果表明,化学成分在合格范围内。

2.3 硬度分析

检测模具面硬度为:HBW144,HBW140,HBW139;要求硬度:HBW150~170.

试验结果表明,实际硬度低于HBW150~170范围要求。

2.4 金相分析

2.4.1 酸浸

试片经盐酸水溶液酸浸后检测,铸件质量良好,未发现裂纹、大型孔洞类缺陷。两侧合缝处有白亮色喷焊耐蚀组织,如图3 所示。

图3 白亮色喷焊耐蚀组织

2.4.2 组织分析

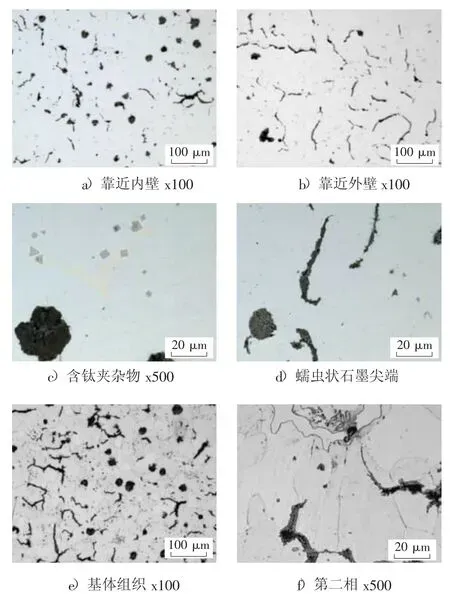

图4 所示为基体组织。抛光状态下,石墨呈蠕虫状及球状,靠近内壁处球状较多,心部球状较少,按JB/T 3829-1999 评定为Ru75,见图4 a)、4b),整个试样有较多多角形含钛夹杂物见图4c),个别蠕虫状石墨尖端较尖锐,见图4d),经4%硝酸酒精溶液浸蚀后,组织大多数视场为铁素体基体,极少量视场有零星珠光体,见图4e),铁素体基体上大量分布着大块状第二相组织,见图4f).

图4 基体组织

3 讨论与分析

3.1 材料及热处理

对玻璃瓶成型模具材料的检测结果显示:玻璃瓶成型模具化学成分符合材质要求:力学硬度低于标准要求。铸件低倍检验未发现裂纹、孔洞类缺陷:蠕铁蠕化率合格,组织为铁素体基体加极少量珠光体,但组织中出现较多大块状含钼第二相,属组织异常,此外,还有较多的含钛夹杂物:合缝面采用镍铬合金喷焊,热影响区出现针条状共晶碳化物。

模具硬度是非常重要的力学性能指标,硬度不足将加快模具的磨损,降低模具的使用寿命。受送检样品限制,本次分析未做抗拉强度。材料中加入钼会提高铸铁的高温抗氧化能力,Mo 质量分数在0.3%时,稳定碳化物的作用比较温和,还有细化石墨的作用。溶入铁素体的钼,能形成稳定的特殊碳化物Fe3Mo3C,对铁素体基体有强化作用,但呈大块状第二相分布时,如同夹杂物存在,会降低铸铁的使用性能。此外,较多含钛夹杂物也会对基体性能产生影响,应当予以控制。

3.2 服役状态分析

在玻璃成型过程中,玻璃的入模温度在900 ℃~1 100 ℃之间,出模温度在500 ℃~600 ℃左右。模具中玻璃的停留时间一般为5 s~60 s.一方面熔融的玻璃进入模具时会对模具产生冲刷;另一方面玻璃制品出模后,需要对模具冷却或在服役过程中冷却,模具会受到冷热交替的应力反复作用。如果模具的抗疲劳性能、硬度、高温力学性能以及抗氧化性不够极易引起模具材料损伤。

3.3 麻点分析

从本模具麻点形态看其性质为材料撕裂,金属剥落。麻点坑能谱显示除黏着玻璃成分外,主要还有钼、钛等元素存在。金相组织中同样显示大量含钼第二相质点及含钛夹杂物。模具表面能谱检测无O 元素,基本可排除典型高温氧化及腐蚀可能性。

3.4 综合分析

综合分析认为,该玻璃瓶成型模具硬度值低,在高温服役过程中模具微变形将增大,材料中有大量的大块状含钼第二相质点及含钛夹杂物,降低了材料的高温性能,服役过程中,受摩擦应力、冷热交替应力等应力的作用,在相界处分离,引起材料撕裂及剥落,进一步受玻璃物质黏着等作用,损伤加剧,导致麻点产生,麻点的长大聚集,最终导致模具早期失效。

4 结论

玻璃瓶成型模具麻点失效产生原因系模具硬度不足以及材料中有大块状含钼第二相及含钛夹杂物,在服役过程中材料撕裂剥落所致。建议:在模具铸造过程中控制好钼与钛的质量分数并在热处理过程中采取提高性能的措施可提高模具的使用寿命。