大气及真空条件下玻璃激光焊接对比

陈根余,钟沛新,程少祥

(1.湖南大学 激光研究所,长沙 410082;2.湖南大学 汽车车身先进设计制造国家重点实验室,长沙 410082)

引 言

玻璃激光焊接是将低熔点玻璃粉作为焊料,利用激光加热使玻璃料熔融来实现上下玻璃板的密封[1-2]。该方法基于局部激光加热技术,具有热影响范围小、加热速度快、非接触加热等优点[3-4],加上玻璃具有良好的机械性能、化学稳定性、耐腐蚀性、绝缘性以及高透光率,在微机电系统封装[5]、太阳能电池封装[6]以及其它光学和半导体封装[7]等领域有着广阔的应用前景[8-10]。目前,玻璃激光焊接过程中存在气孔[11]、裂纹[12-14]、未融合[14-15]、低连接强度等缺陷[16]。

真空环境下的传热方式相比于大气环境有很大差异,材料相关物理性能也会发生改变对激光焊接的质量有很大影响。在许多金属激光焊接领域,真空激光焊接相比于大气环境下激光焊接,气孔敏感性更低,焊接过程稳定易于控制,且焊缝形貌更加优异等[17]。MIAO等人在真空中进行了玻璃激光封接试验,研究了激光功率和焊接速率对气孔的影响[18],但没有与空气中进行对比。LIU等人采用真空与大气环境相结合的方式优化预烧结方法去除玻璃料中的气泡及空穴[19]。LORENZ等人研究了大气及真空条件下的使用玻璃料的激光连接,剪切强度由大气中的850N提升至真空条件下的990N[20]。BEDJAOUI等人使用真空夹具,进行超薄玻璃的激光焊接试验,使用独立激光扫描的方式,避免了激光多道环形扫描过程中形成的破裂及未连接等缺陷[15]。

以上研究结果中,真空环境有利于减少焊后气孔,提高连接强度,但是并未详细研究不同激光功率下气孔缺陷的形成规律。本文中在大气与真空条件下,进行了不同激光功率的玻璃焊接试验,分析了两种条件下,激光功率对气孔形成的影响以及焊缝向两侧扩散的规律。

1 实 验

1.1 实验材料

玻璃基板为40mm×40mm×0.7mm的康宁EAGLE XG型硼硅酸盐玻璃,具有高透光率、高表面质量以及热稳定性等。玻璃料为一种低温涂敷浆料(BASS),玻璃料中的粒子平均尺寸在1.42μm,50%的粒子尺寸小于1.30μm,固体物质质量分数为0.641,使用Brookfield DV2测得粘度为101Pa·s(25℃)。玻璃基板与玻璃料的物理参数如表1所示。

Table 1 Thermal properties of material used in the study

1.2 样品预处理

玻璃基板以蒸馏水与清洁剂的混合液进行超声波清洗,清洗后进行干燥处理,以去除玻璃表面存在的灰尘、氧化物等污染物。玻璃浆料以400目丝印网版(钢网厚度18μm,膜厚10μm)印在玻璃基板上。丝印图案为直线,长度30mm,宽度0.8mm。

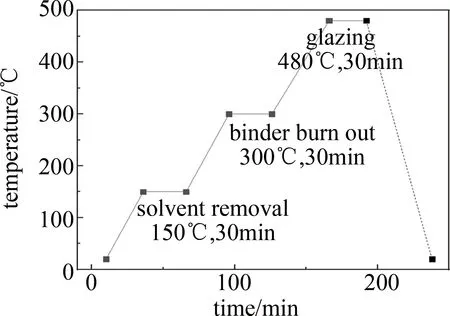

试件置于加热炉中去除杂质。加热曲线如图1所示。加热步骤分为两步:加热台在空气中将涂敷涂层的玻璃基板直接加热至150℃,去除有机溶剂;再加热至300℃,去除粘接剂;最终加热至峰值温度,实现玻璃料的预烧结。试件在进行烧结前先在室温下平放10min。在加热炉中烧结过程的加热速率保持在5℃/min,降温过程中不控制降温速度。

Fig.1 Heating process curv

1.3 玻璃激光焊接过程及实验夹具

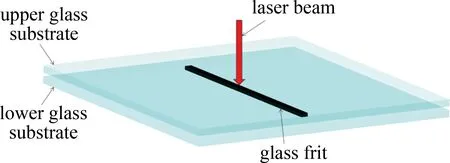

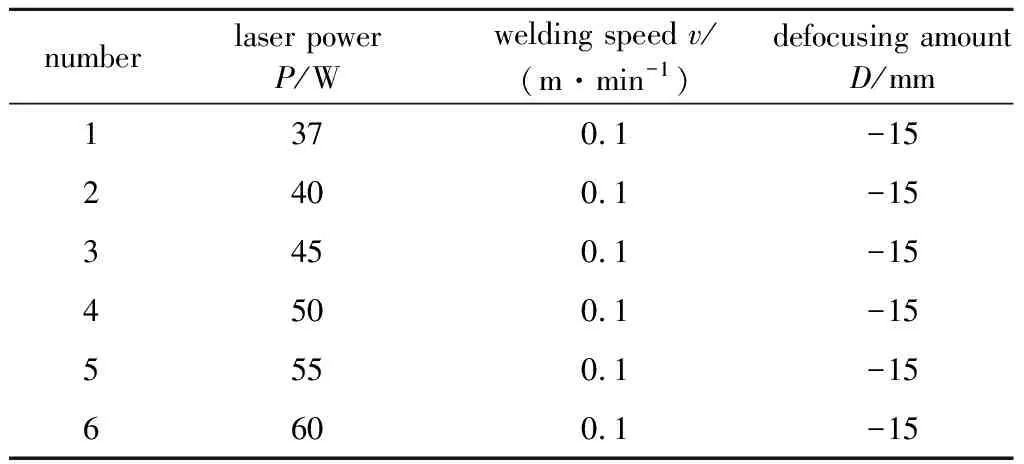

在丝印玻璃料的玻璃基板上方盖上另一块玻璃基板,使用激光进行焊接,玻璃料吸收激光能量温度升高产生熔融,熔融的玻璃料在夹具压力的作用发生扩散,直到激光能量消失,玻璃料熔融部分冷却凝固实现了两块玻璃的连接。玻璃激光焊接过程示意图如图2所示。各组焊接参数如表2所示。

Fig.2 Schematic diagram of laser-assisted glass frit bonding

Table 2 Bonding parameters

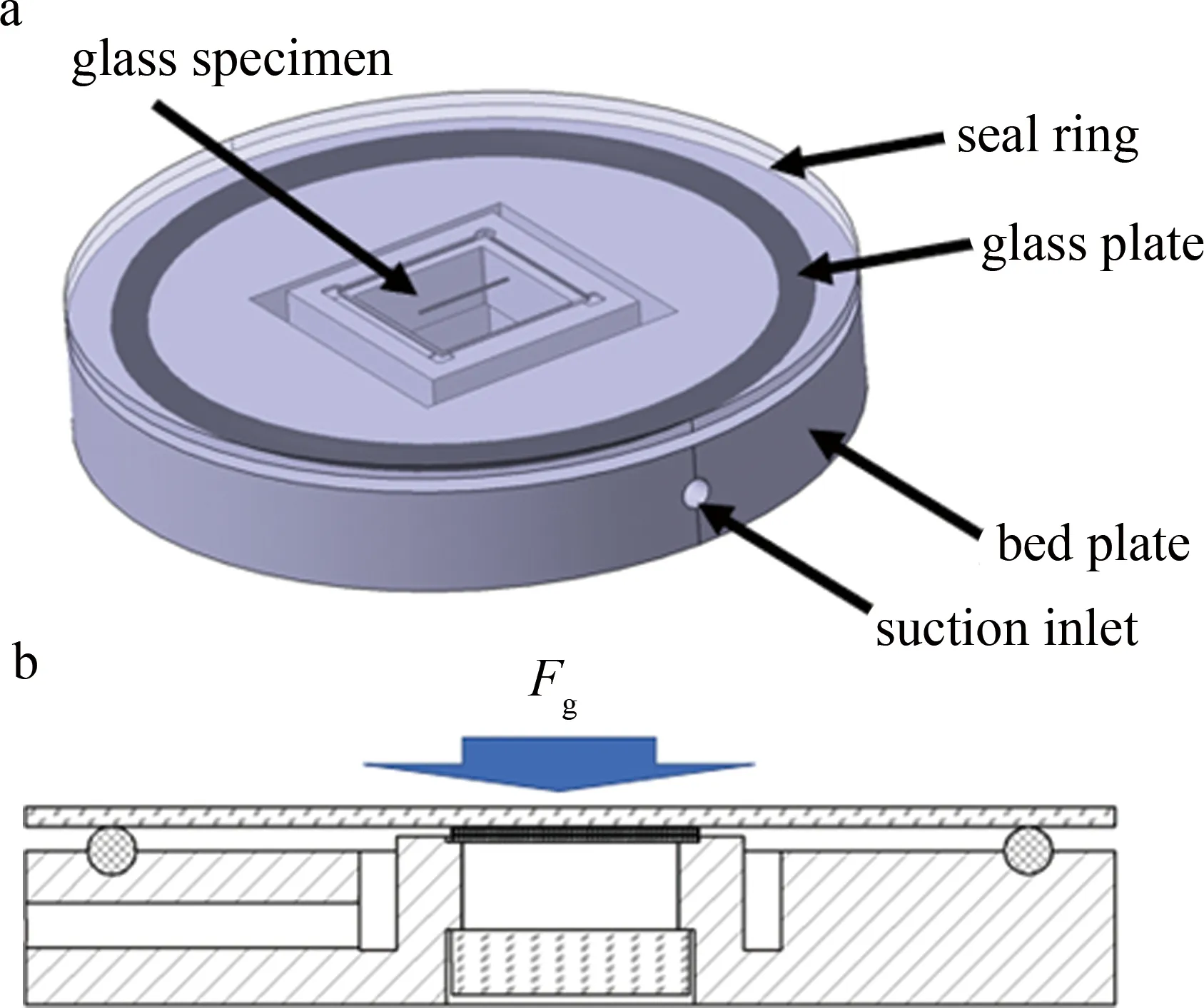

Fig.3 Air jig

为实现空气和真空条件下玻璃激光焊接,设计大气条件下的夹具及真空夹具。大气条件下的夹具如图3所示使用,利用压紧的弹簧提供预紧力Fs,通过调节螺母的位置,改变弹簧长度,调节Fs大小,压板压在焊缝两侧,通过弹簧传递过来的力压在焊缝两侧,玻璃板受到的直接压力为Fb。激光通过两块压板之间的间隙,作用在玻璃料上。真空夹具如图4所示。采用玻璃板、底座及密封圈构成密闭空间,通过吸气口吸收空间中的气体实现真空环境。在抽真空的过程中,密封圈由于真空腔与大气条件下的气压差发生变形,被压扁,玻璃板压在试件上,提供预紧力Fg。激光透过夹具中的玻璃盖板,作用在玻璃料上。为减少真空夹具因透过夹具玻璃板引起的激光反射及吸收造成玻璃料吸收的激光能量减少对对比实验的影响,在大气夹具上也添加一块玻璃板。

Fig.4 Vacuum jig

1.4 实验设备

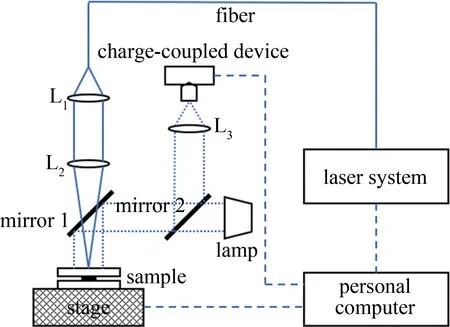

焊接平台如图5所示。采用RFL-DDL-100型半导体激光器,激光器最大输出功率为100W,光束辐射波长为915nm;激光头的焦距为150mm,焦点处光斑直径为300μm。使用同轴拍摄系统对激光焊接过程进行直接拍摄。滤波片为窄带滤波片,透光范围在450nm~490nm之间,避开激光加热玻璃料产生黑体发射出的500nm~2000nm之间的杂波。选用照明光源为蓝光光源。热烧结后的试件,置于运动平台上,进行玻璃激光焊接试验。焊缝观测分别采用金相显微镜PrimotechMAT,适用于材料分析,具稳定的色温和节能型发光二极管(light-emithing diode,LED)光源;基恩士超景深显微镜VHX-6000,能进行彩色图像拍摄还原焊缝原色。

Fig.5 Laser-assisted glass frit bonding apparatus diagram

2 结果与讨论

2.1 大气中焊缝形貌分析

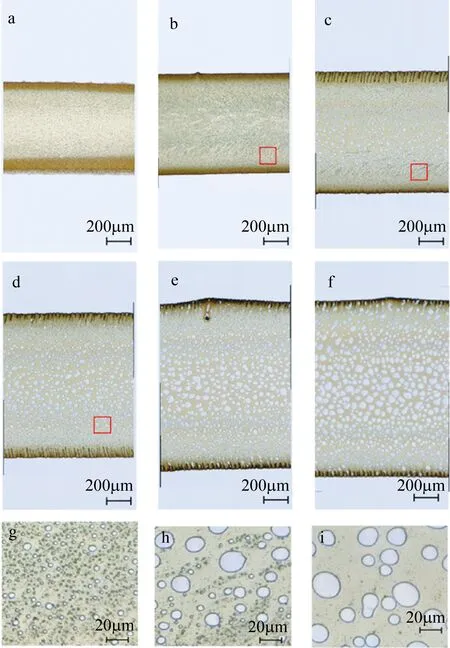

在大气中夹具装夹下进行玻璃激光焊接实验,使用超景深显微镜观测实验样件,得到大气条件下焊缝形貌。在大气中,激光功率为37W条件下,如图6a所示,垂直于焊接方向焊缝两端未完全熔化,未形成有效连接,焊缝中有少量较大气孔居中分布,在其中分布着细微气孔,此时出现的细微气孔主要由玻璃料之间的残余气体溢出导致,部分微细气孔汇聚形成小气孔。

Fig.6 Bonding morphology in air

当激光功率提升至40W时,如图6b所示,玻璃料完全熔化并有少量气孔集中在焊缝中部,焊缝形貌良好。形成的小气孔更大,微细气孔密布在焊缝中部。激光功率为45W时,如图6c所示,焊缝宽度进一步加大,垂直于焊接方向焊缝两端开始出现竖状条纹,这是因为玻璃料中存在杂质,当激光能量输入较大时,玻璃料会加速熔融扩散,将杂质推向于焊缝两端,由于杂质比玻璃料黏度更高,造成杂质扩散速度更慢,最终在玻璃料两端杂质被挤压形成竖状条纹。形成的气孔更大,且数量更多,微细气孔则分布于焊缝两侧。此时的玻璃料充分熔融,玻璃料之间的残余气体完全溢出,同时由于低温玻璃料的P2O5等成分直接升华或分解气化,形成的气孔面积增大,小气孔密布在玻璃料内。50W~60W之间,如图6d~图6f所示,伴随激光功率的提高而增大,微细气孔减少,至不可见。这是由于激光功率大幅提高后,少量微细气孔溢出,其余微细气孔合并在小气孔中,小气孔长大,同时小气孔逐渐合并形成更大气孔,更多的玻璃料成分直接升华或分解气化,使气孔进一步增大。图6g~图6i为图6b~图6d中方框放大图。

2.2 真空中焊缝形貌分析

观测真空夹具下试验得到的样件,获得真空中焊缝形貌。观察图7发现,焊缝宽度和气孔率随激光功率的增加而增加,变化趋势和大气条件下基本相似。减小放大倍率,使用金相显微镜观测发现(见图8a),激光功率在37W时,玻璃料里的深色物质形成了两条波浪状的深色带,一条深色带的波峰恰好对齐另一条的波谷,焊缝内部气孔分段聚集,焊缝中部两条深色带相距较宽区域气孔明显大而密集,相距最窄区域气孔明显小而稀疏。40W时,如图8b所示,深色物质进一步向焊缝两端移动,但气孔数量明显要多于在大气中40W下的,可见真空中气孔更易形成。此时有玻璃料突出焊缝,同时突出部分出现竖纹。减小放大倍率,使用金相显微镜观测到:部分焊缝呈现波浪状,焊缝较宽处形成的气孔面积与数量均远大于焊缝较窄处,此情况与37W时类似。45W时,如图8c所示,焊缝边缘仍然存在波浪状,但一边的波峰不在与另一边的波谷所对应,气孔不再分布不均匀,而是遍布于焊缝各处。50W时,如图8d所示,焊缝边缘波浪状几乎消失,整条焊缝气孔大而密集。此后提高功率后均未出现明显的波浪状。

Fig.7 Bonding morphology in vacuum

Fig.8 Bonding morphology under vacuum by metallographic microscope

2.3 大气及真空条件下扩展及气孔对比

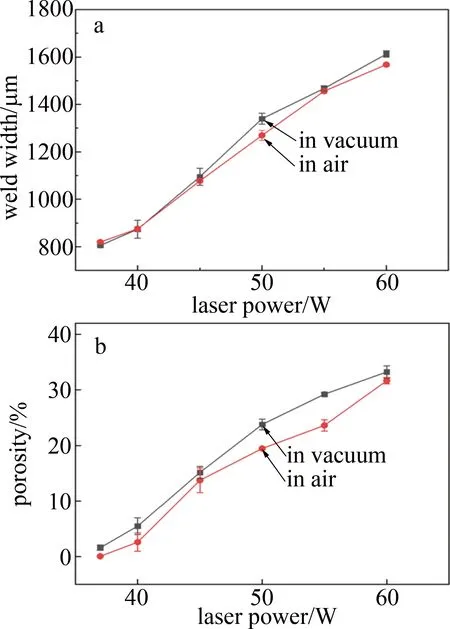

根据大气和真空条件下焊缝形貌图,使用Image J软件测出焊缝的宽度和气孔率,得到焊缝宽度和气孔率随着激光功率变化曲线图,如图9所示。由焊缝宽度随激光功率变化曲线图可以看出,在大气中,随着激光功率的提高,焊缝宽度呈线性提高。而真空中的焊缝宽度随激光功率变化曲线几乎与在大气中的重合,仅在55W与60W时,焊缝宽度要略高于大气中的宽度。在真空条件下测得的焊缝宽度的标准差要显著大于大气中焊缝宽度的标准差,尤其是真空条件下在40W及45W时,出现波浪状焊缝,焊缝宽度的标准差远高于其它工艺条件。

在气孔率随激光功率的变化曲线中,气孔率随激光功率的提高而提高。真空中气孔率的提升梯度随着激光功率的提高而降低。大气中的气孔率要显著低于真空中,但其提升梯度没有明显规律。结合焊缝宽度和气孔率随着激光功率变化曲线图,真空条件下更高的气孔率,并没有带来显著的焊缝宽度的提高,可见与普通的钎焊情况不同,气孔面积的提高,并不能有效促进焊缝向两端扩展。低功率下,玻璃料中存在的气体从其中溢出,伴随着吸收激光能量的提高,溢出的气体增多,气孔率提高逐渐。同时随着吸收激光能量进一步的提高,低温玻璃料充分熔融,其中不稳定成分直接升华或分解气化,造成气孔率进一步增大。因此功率低时气孔率迅速提高。激光功率大幅提高后,气孔率的提高主要来源于不稳定成分直接升华或分解气化,由于不稳定成分逐渐减少真空中气孔率的提升梯度随着激光功率的提高而降低。而大气条件下,由于气孔与大气的气压差相比真空条件下要小约91kPa,大气中气孔在玻璃料中面积扩大的并不顺利,大气中气孔率的提升梯度并无明显规律。

Fig.9 a—bonding width changes curve with laser power b—porosity changes curve with laser power

3 结 论

进行了大气及真空条件下的玻璃激光焊接实验,对比了两种条件下气孔率随激光功率的变化及玻璃料向两端扩展的程度。

(1)低功率下气孔的成因是低温玻璃料中残存的气体,功率提高至45W后,玻璃料重复熔融,玻璃中不稳定成分的升华与分解产生了更多气体,进一步提高了气孔率。

(2)功率增大后,焊缝两端会出现由杂质构成的黑色竖纹。真空条件下,激光功率40W~45W之间,焊缝形貌呈现波浪状,50W后波浪状不明显。大气条件下,焊缝不出现波浪状。此类波浪状的成因有待进一步研究。

(3)相同工艺参数下,真空条件下的气孔率要大于大气条件下,且气孔率的提升梯度随着激光功率的提高而降低。同时,单纯气孔率的提高,对焊缝宽度的扩展没有显著影响。