可水解抗氧化剂对XLPE电缆修复技术长期性能的影响

张益舟,云 浩,汪 亮,孙宇飞,桂 春,王 雷,陈祎林,周 凯

(1.中核武汉核电运行技术股份有限公司,湖北 武汉 430223;2.四川大学 电气工程学院,四川 成都 610065)

0 引言

交联聚乙烯(cross-linked polyethylene,XLPE)电缆因具有布线不受空间建筑限制、电气性能和力学性能良好、供电可靠性高等优点,被广泛应用于城市和工业供电[1]。由于我国早期电缆制造工艺较差,防水性能不佳,且相关单位在敷设、安装和运维方面缺乏经验,许多电缆存在沟道积水严重、共沟率高、过负荷运行以及散热不良等问题,导致运行电缆易受电、热、水分等因素影响发生老化[2-3]。长期浸水的电缆绝缘内部易受潮产生水树老化,其在过电压作用下可能发展为电树,甚至引发严重的击穿事故。

目前,我国电缆逐步进入“老龄化”,存在较大的安全隐患,若全部更换,将耗费大量的人力和物力[4-5],若能对水树老化电缆进行修复,提高其绝缘强度,从而延长老化电缆的使用年限,将产生巨大的经济效益和社会效益。国内外学者对此做了大量研究,有学者提出压力注入式修复技术,通过向老化电缆内部注入有机硅修复液,使其与水树区域内的水分反应并生成低聚物,在去除潮气的同时填充水树微孔[6-9]。但是,现有修复技术的研究主要集中于硅氧烷作用机理的探究以及注入方法的改进,对于长期运行后电缆内部抗氧化剂等添加剂的流失问题却关注不足。

在生产过程中,制造商为了延长电缆使用寿命、抑制电树生长,常在绝缘料中加入抗氧化剂、电压稳定剂等功能助剂[10],这些助剂随时间的延长逐渐消耗或流失,致使聚合物分子抗老化性能下降[6]。有文献提出通过注入技术补充老化电缆内部功能助剂的方法,文献[11]对比研究有无抗氧化剂成分对修复液效果的影响,证明了含抗氧化剂的修复液对水树生长的抑制作用更好;文献[12]研究了压力注入电压稳定剂对热氧老化电缆绝缘性能的增强机理,证明通过注入方式能够使电压稳定剂扩散至绝缘内部,并发挥抗氧化和抑制电树引发的作用。已有文献验证了功能助剂的注入技术是能够实现的,但功能助剂在二次老化后仍容易迁出流失。修复液中的硅氧烷能够发生水解-缩合反应,若选择拥有相同可水解基团的抗氧化剂,使其与硅氧烷分子发生聚合,则能够增长两者的分子链,减缓修复液的扩散流失速率,延长其长期性能,但相关研究未见报道。

本文在注入式修复技术的研究基础上,选取一种可水解抗氧化剂和一种不可水解抗氧化剂配置硅烷修复液,对水树老化电缆进行注入修复和二次热老化,通过测试各组样本的介质损耗因数、泄漏电流、电导率和击穿电压的变化,对比分析不同配方修复液的作用效果和长期性能。

1 实验

1.1 加速水树老化实验

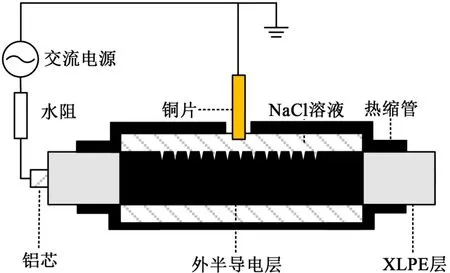

为了获得水树老化样本,选取由尚纬股份公司生产的YJLV22-8.7/10型交联聚乙烯电缆,截取长度为35 cm的短电缆样本,剥除外护套和部分外半导电层,两端分别露出长度为10 cm的绝缘层,防止沿面放电。样本中部为水树老化区,长度为15 cm,采用曲率半径为(2.5±0.5)μm的钢针垂直扎入约3 mm制造针孔缺陷,每个针孔缺陷间隔约为5 mm。使用热缩管包覆外半导电层区域,将两端加热收缩,并向其中注入饱和NaCl溶液(环境温度为16~24℃,溶液浓度为0.35~0.36 mol/L)。

图1为电缆样本及加速水树老化实验平台。如图1所示,采用水针电极法对短电缆样本进行加速水树老化[11-13],缆芯上施加幅值为7.5 kV,频率为400 Hz交流电压,在回路中串入水阻限制短路电流,水阻阻值约为1 MΩ。铜片长度为5 cm,宽度为1 cm,厚度为0.04 cm。在老化过程中,每周定期补充饱和NaCl溶液,保证其充满热缩管。

图1 电缆样本及加速水树老化实验平台Fig.1 The cable sample and the experiment platform of accelerating water tree ageing

1.2 修复实验

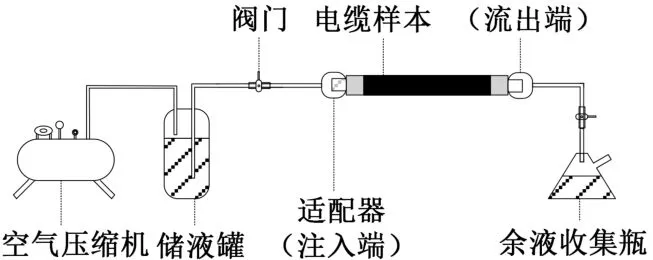

老化完成后,采用压力装置对短电缆样本进行修复实验,其基本原理如图2所示。从图2可以看出,空气压缩机于首端施加气压,在气压作用下修复液经适配器从缆芯进入电缆内部,并在浓度差和气压差的作用下逐渐向绝缘层中的老化区域扩散。

图2 电缆修复装置图Fig.2 Cable rejuvenation device diagram

将电缆分为未修复组、A组和B组3组,未修复组不进行修复,A组和B组修复液配方中分别添加不可水解和可水解的抗氧化剂,其余组分相同[14-15],A组和B组修复液的主要配方为:

A组:硅烷质量分数为94%,钛酸酯质量分数为5%,不可水解型苯酚类抗氧化剂质量分数为1%。

B组:硅烷质量分数为94%,钛酸酯质量分数为5%,可水解型苯酚类抗氧化剂质量分数为1%。

每组样本在修复后更换新配件并洗净储液罐,避免不同组别间修复液成分相互影响。注入压力为0.2 MPa[16],待修复液持续从适配器流出后关闭阀门,保持压力4 h,然后静置24 h再进行后续测试,保证修复液扩散至水树区域并与其中的水分发生反应。

1.3 二次热老化实验

为比较修复效果的长期性,对A、B两组电缆进行二次热老化。将样本放入温湿度控制箱(型号为RGDJS-500)中,老化温度设置为150℃,老化时间为15天。

1.4 电气性能测试

1.4.1 介质损耗因数

采用西安旭之辉机电科技有限公司生产的TE2000型抗干扰介质损耗仪测量样本的介质损耗因数,接线采用正接法[17],测试电压为5 kV,每个样本测试3次取平均值。

1.4.2 泄漏电流

采用上海好仪电气有限公司生产的HY1310型直流高压发生器和Kaithley-6485型皮安表进行泄漏电流测试,测量电压为2~24 kV。为了观察泄漏电流是否随时间的延续而增大,在测试时间达到1 min后进行读数[17],每个样本测试3次取平均值。

1.4.3 极化-去极化电流

采用实验室研制设备对样本进行极化-去极化电流(polarization and depolarization current,PDC)测试,根据测试结果计算电导率,评估电缆样本的绝缘性能。极化电压选取为1 kV,极化、去极化时间均为90 s[18]。

1.4.4 击穿电压

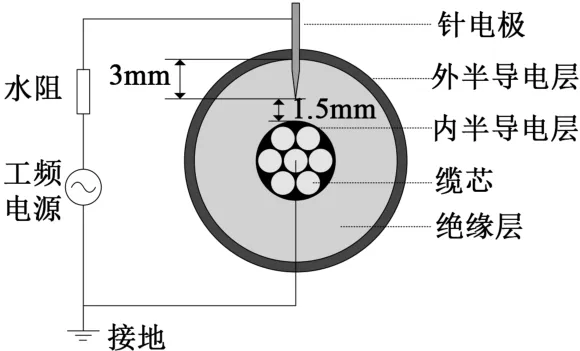

为评估样本的电气强度变化,采用如图3所示的工频电击穿实验平台对样本进行击穿实验。采用逐级升压法,以1 kV/s的升压速率升至初始电压8 kV并保持1 min,然后每隔1 min将电压升高1 kV,若样本击穿,则记录此时的电压数值。

图3 电缆样本工频击穿实验示意图Fig.3 The schematic diagram of power frequency breakdown experiment for cable sample

2 结果与分析

2.1 介质损耗因数

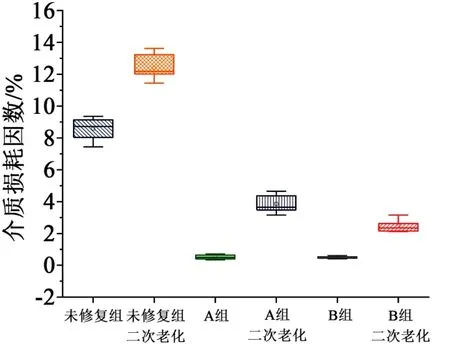

对未修复组、A组和B组样本,以及二次老化后的未修复组、A组和B组样本分别进行介质损耗因数测试,结果如图4所示。

图4 加速老化电缆修复前后介质损耗因数的变化Fig.4 The change of dielectric loss factor of accelerated ageing cable before and after repair

实验室测得同型号新电缆的介质损耗因数通常为0.30%左右。从图4可以看出,加速水树老化后,未修复组电缆的介质损耗因数平均值由0.30%增大到8.59%,这与水分的入侵以及水树区域的生长有关。注入修复液24 h后,A、B两组电缆的介质损耗因数平均值大幅下降,分别为0.51%和0.52%,略高于新电缆,但与修复前相比,下降比例高达90%。可见A、B两组修复液的修复效果均较为理想,能够有效去除电缆绝缘内部的水分并填充水树微孔,从而改善电缆的介电性能。

二次老化后,A组和B组样本的介质损耗因数平均值分别上升至3.86%和2.64%,但仍低于未修复组二次老化样本。二次热老化后A、B两组电缆样本的介电性能有所下降,一方面是因为修复液分子从绝缘内迁出流失,空气中的潮气可能再次入侵具有亲水性的水树孔洞,导致介质损耗因数增大;另一方面是绝缘聚合物在热氧老化的作用下,分子链发生断裂并产生极性基团,这些基团会在电场作用下发生一定的运动与转向,从而影响介电性能,使介质损耗因数增大。

值得注意的是,二次老化后B组样本的介质损耗因数总体小于A组,这是由于一方面B组修复液与A组修复液成分不同,从而介电性能不同[12];另一方面与B组中可水解抗氧化剂的耐迁出性能有重要关系,其可水解基团发生水解后,能够与硅烷相互缩合形成低聚物,增长分子链段,减缓扩散流失速度,从而达到锚固的作用,长效性更佳。

2.2 泄漏电流

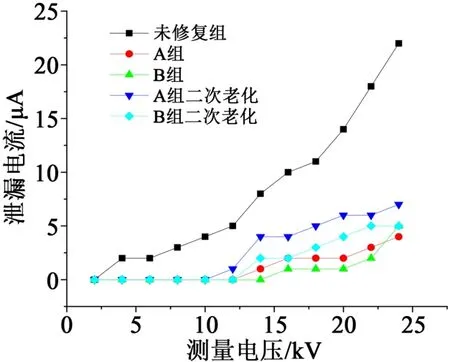

对未修复组、A组和B组样本,以及二次老化后的A组和B组样本分别进行泄漏电流测试,结果如图5所示。经测试,未经老化的同型号新电缆泄漏电流一般为0~1 μA,根据DL/T 1253—2013可知,当8.7/10 kV电缆的泄漏电流超过20 μA时,不能满足运行要求[19]。

图5 加速老化电缆修复前后泄漏电流平均值的变化曲线Fig.5 The average curves of leakage current of accelerated ageing cable before and after repair

从图5可以看出,加速水树老化后未修复组电缆的泄漏电流较大,根据标准判断证明电缆已经发生严重老化。修复后,A、B两组电缆的泄漏电流大幅减小,当测试电压为20 kV时,未修复组样本的泄漏电流为14 μA,A组样本的泄漏电流为2 μA,B组样本的泄漏电流为1 μA,减小比例分别达到85.71%和92.86%。此外,二次热老化后,A、B两组样本的泄漏电流均有所增大,但与未修复组电缆相比,泄漏电流仍然较小。

注入修复液后,水树区域内的水分与修复液发生反应,生成介电常数与交联聚乙烯接近的有机聚合物填充水树空洞,水分减少,使得绝缘性能提高,绝缘电阻增大,泄漏电流减小。在二次热老化后,当测试电压为20 kV时,A组的泄漏电流为5.95 μA,B组的泄漏电流为4.29 μA,B组的泄漏电流比A组小27.90%,与介损结果规律一致。泄漏电流能够表征样本直流下的电导率,泄漏电流减小,说明电导率减小,绝缘性能更好。

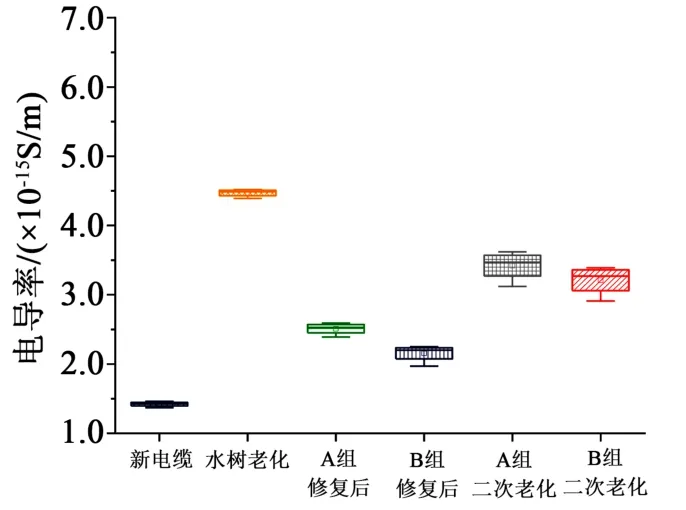

2.3 极化-去极化电流

为了评估修复后以及二次老化后电缆的绝缘状态,对新电缆、水树老化电缆、修复后以及二次老化后的A、B组样本进行PDC测试并采用式(1)进行计算电导率[20],计算结果如图6所示。

图6 加速老化电缆修复前后电导率的变化Fig.6 The change of electric conductive of accelerated ageing cable before and after repair

式(1)中:σ0为直流电导率;C0为电缆的几何电容;U0为直流电压;ε0为真空介电常数;ipol(t)为极化电流;idepol(t)为去极化电流。

从图6可以看出,水树老化电缆的电导率明显增大,由1.42×10-15S/m增大到4.47×10-15S/m。修复后,A、B两组样本的直流电导率分别减小至2.51×10-15S/m和2.18×10-15S/m,二次热老化后又分别增大至3.42×10-15S/m和3.21×10-15S/m。修复后,电缆样本的电导率明显减小,二次老化后电导率略有增大,且B组样本的电导率明显小于A组。

发生上述现象是由于水树老化后,XLPE电缆内部极性基团增多,同时内部含水量增加,导致其电导率明显增大;修复后,硅氧烷发生水解反应消耗水分,同时生成填充物有效填充水树区域的空洞与通道,从而使电导率减小;二次热老化后,绝缘再次降解劣化,电导率略有增大,但仍优于未修复电缆。不同修复液修复的电缆绝缘性能存在差异,B组电导率较A组小,这可能与B组填充物的长期有效性有关。

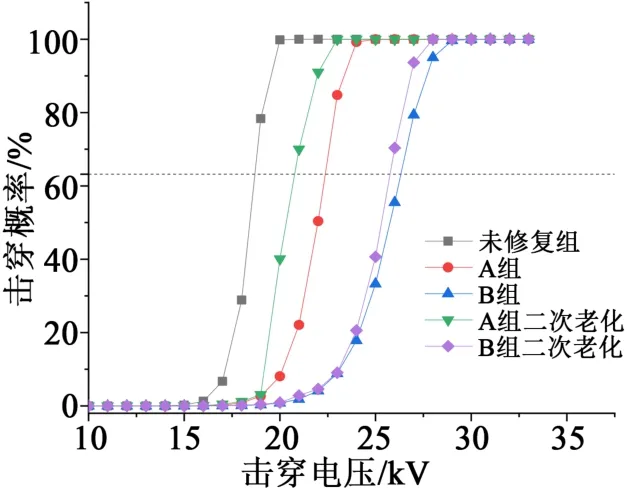

2.4 工频击穿电压

利用Weibull分布对各组样本的击穿数据进行处理,结果如图7所示,本研究以63.2%概率下的击穿电压为特征击穿电压[21]。

图7 加速老化电缆修复前后击穿电压Weibull分布图Fig.7 The Weibull profile of breakdown voltages of accelerated ageing cable before and after repair

由图7可知,未修复组样本的特征击穿电压为18.72 kV,修复后,样本的击穿电压明显增大,添加不可水解抗氧化剂的A组样本特征击穿电压为22.41 kV,添加可水解抗氧化剂的B组样本特征击穿电压为26.34 kV,增大幅度分别为19.71%和40.71%,且B组样本的击穿电压明显大于A组,表明B组修复液对绝缘性能的增强效果更佳。

二次老化后,A、B两组样本的特征击穿电压均有一定的减小,但与未修复组相比仍然较大,且B组明显大于A组。这是因为B组修复液添加了可水解抗氧化剂,水解-缩合后的产物铆定在XLPE基体与硅氧烷上,能抑制聚合物绝缘的热氧降解,吸收高场强下的高能电子,减少电子对XLPE分子链的冲击[11]。因此,B组电缆样本的长期老化得到了明显抑制。

3 讨论

水树老化会导致XLPE电缆绝缘性能下降。在水树生长过程中,聚合物绝缘在应力作用下发生降解劣化,部分XLPE分子链被破坏,绝缘内部产生许多极性基团和微孔缺陷,并且羰基、羟基和羧基等亲水性基团易使水分逐渐聚集在水树区域。随着绝缘内部极性基团、含水量、离子杂质和微孔缺陷的增加,电缆样本的电导率、介质损耗因数随之增大,击穿电压大幅减小。传统修复技术主要依靠硅氧烷的水解反应去除电缆内部的水分,生成低聚物填充水树缺陷,缓和电场畸变的同时,阻碍水分再次入侵[22-23]。

绝缘层中的抗氧化剂与聚合物基体相容性较低,在长期运行过程中容易迁出流失,并且在热和电场作用下也会被逐渐消耗,致使绝缘性能急剧下降。通过注入方式能够补充老化电缆绝缘内部的抗氧剂,本研究选取的两种苯酚类抗氧化剂一方面能将过氧自由基ROO·转化为氢过氧化物ROOH,中断氧化连锁反应,抑制XLPE的降解[24];另一方面,其属于芳香族化合物,具有较高的电子亲和能,能吸收高能电子,削弱电子对聚合物分子链的破坏。

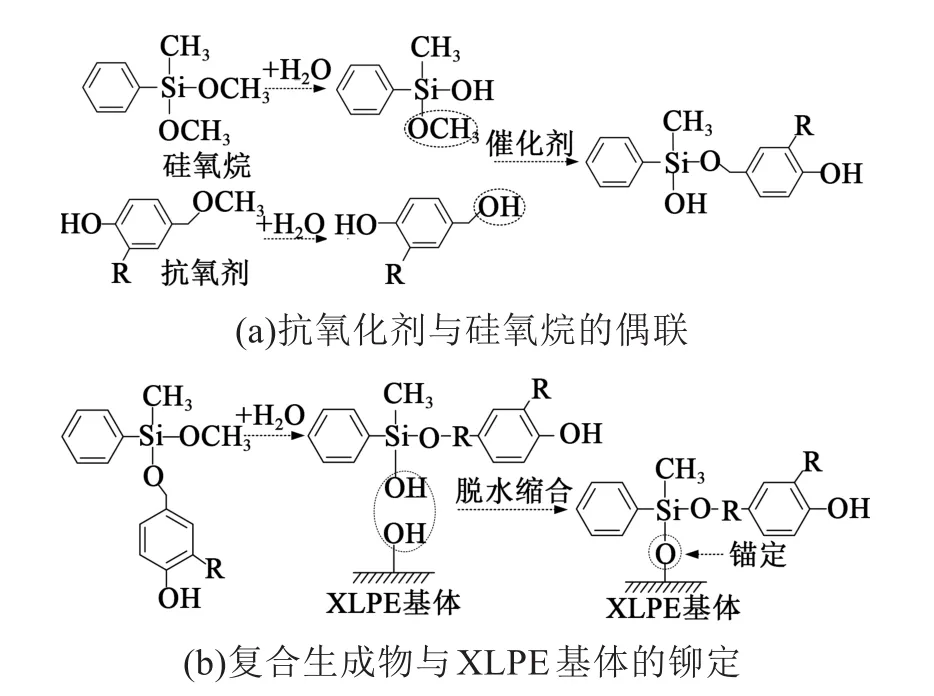

此外,B组与A组抗氧化剂的差异在于其分子内含可水解性甲氧基(-OMe),如图8(a)所示。当修复液在压力作用下扩散至水树区域时,B组抗氧剂与硅氧烷分子内的甲氧基都能够水解形成羟基,并在催化剂作用下相互缩合形成复合填充物。在水树形成过程中,XLPE分子链断裂,可能生成亲水性羟基、羧基等基团,复合填充物能与水树区域内的羟基进一步缩合,从而铆定在XLPE基体上[25-26],如图8(b)所示。此外,水树通道内往往存在羟基等极性基团,因此也会发生上述反应[27-28]。要加快缩合反应的速度则需要加入催化剂,即本研究中的钛酸酯[29]。由于抗氧化剂苯环侧基特定官能团没有在水解缩合过程中遭到破坏,故而其仍能够在长期运行过程中保持抗氧化的作用。

图8 可水解抗氧化剂作用机理Fig.8 Mechanism of hydrolysable antioxidants

二次老化过程中,A组抗氧化剂逐渐流失,绝缘在高温下发生热氧老化,分子链断裂并氧化形成极性物质;而B组部分抗氧化剂水解-缩合后锚固在修复生成物上,其相对分子质量更大,更耐抽提,能够长期留存在绝缘内部。因此在150℃加速老化15天的条件下,B组样本表现出比A组样本更好的长期稳定性,击穿电压等绝缘性能参数劣化速度更慢。

4 结论

(1)添加抗氧化剂的两种修复液均能使水树老化电缆的介质损耗因数、泄漏电流和电导率减小,击穿电压增大,其中添加可水解抗氧化剂的电缆比添加不可水解抗氧化剂的电缆击穿电压增大更明显。

(2)二次老化后,两组修复样本的介质损耗因数、泄漏电流和电导率增大,击穿电压减小,其中添加可水解抗氧化剂的电缆各项参数均优于添加不可水解抗氧化剂的电缆。

(3)含可水解甲氧基的抗氧化剂能够与硅氧烷水解-缩合形成低聚物,增长自身分子链,耐迁出能力更佳,使修复液的长期性能增强。