质子交换膜燃料电池用氢气的质量控制

刘海利

〔中国石化销售股份有限公司油品技术研究所 天津 300384〕

受全球气候变化及能源需求影响,降低碳排放,实现“碳中和”、加快能源转型、保障能源安全是人类社会可持续发展的必然选择。氢能作为洁净、高热值二次能源,广泛应用于发电、航空航天等领域。随着新能源、新材料等新兴产业的快速发展,氢能在氢燃料电池汽车领域的应用得到迅猛发展,已成为新能源汽车产业发展的重要方向。

按照氢气来源方式的不同,氢气质量亦完全不同。作为燃料电池用氢气,必须满足燃料电池用氢气的质量要求,才能保证氢燃料电池的使用性能与寿命。国际标准化组织以及相关国家为保证质子交换膜燃料电池汽车高效持久运行,制定了燃料电池汽车用氢质量标准,为推动氢能产业发展和燃料电池汽车技术革新奠定了坚实基础。

1 氢气的来源

氢气来源非常广泛,化石燃料制氢(天然气、煤气化制氢等)、工业副产氢气(焦炉煤气,炼厂制氢,氯碱尾气)、电解水制氢是当前工业制氢的主要方式。新型制氢法近几年逐渐发展,受到广泛关注。

1.1 化石燃料制氢

化石燃料制氢是氢气的主要来源。蒸汽重整技术是天然气制氢的主要技术,反应生成的二氧化碳、一氧化碳、甲烷富氢混合气经变压吸附,氢气纯度可达99.99 %。煤制氢含硫偏高,二氧化碳、一氧化碳、甲烷、氮气、粉尘等杂质种类较多,经过吸附、吸收、膜分离等气体分离技术,氢气纯度可达99.5 %以上。

1.2 工业副产氢

工业副产氢主要包括焦炉煤气产氢、炼厂制氢、氯碱副产氢、合成氨制氢等。焦炉煤气制氢一般由氢气和甲烷组成,并有少量的二氧化碳、一氧化碳、氧气、氮气和其他烃类。石油炼制加氢裂化、催化裂化、热裂化、催化重整、焦化等加工及丙烷脱氢均会副产氢气,杂质组成主要为烃类、二氧化碳、一氧化碳、水和硫化物等。氯碱工业副产氢含有微量的氯和少量氧、氮。工业副产氢气经过变压吸附提纯,氢气含量可达到99 %以上。

1.3 电解水制氢

电解水制氢是一种较为方便的制取氢气的方法。电解水制氢杂质仅为氧气和水,产品纯度高,直接产氢纯度可达99.9 %,经纯化装置处理,氢气的最高纯度可达99.999 9 %。

1.4 新型制氢法

新型制氢法包括光解水制氢、生物质制氢等。光解水制氢是在光催化下,利用太阳能分解水制氢。生物质制氢是指利用生物质发酵或者热化学转化制氢。与传统制氢相比,新型制氢法制氢竞争力较差,但随着技术发展,未来将有巨大发展空间。

目前全球超过95 %氢气来自化石燃料,甲烷制氢占比约48 %,电解水制氢仅为4 %左右。中国作为全球第一氢气产量大国,氢气供给主要是化石燃料制氢和工业副产氢。《中国氢能源及燃料电池产业白皮书2020》统计表明,2019年我国氢气产能为4 100万t,产量为3 342万t。其中煤制氢2 124万t,占比63.54 %,工业副产氢708万t,天然气制氢460万t,电解水制氢约50万t,纯度达到99 %以上的氢气产量为1 270万t。为实现净零排放,需提高“绿氢”占比。未来我国氢气供给结构必将是可再生能源电解水制氢为主体、煤制氢配合CCS技术及新型制氢(生物制氢和太阳能光催化电解水制氢)技术为补充的多元“绿氢”供氢格局。

2 氢气的提纯方法

无论采用何种原料制取氢气,富氢混合气都需要进一步提纯处理,将杂质去除,才能够得到满足质子交换膜燃料电池用氢使用要求的氢气。目前氢气提纯分为3个处理过程[1],第一步是去除对后续分离过程有害的特定污染物的粗氢预处理过程,冷凝、吸收等方法可实现此目的;第二步是利用低温分离[2]、变压吸附(PSA)分离[3]等去除杂质,氢气纯度可达99.999 %;第三步是采用低温吸附、钯膜分离等方法进一步提纯氢气纯度可达到99.999 %以上。

氢气提纯方法较多,目前用于提纯高纯氢技术主要有冷凝-低温吸附法、低温吸收-吸附法、变压吸附法、钯膜扩散法、金属氢化物法以及这些方法的联合使用等技术。

2.1 冷凝-低温吸附法

采用低温冷凝法对水和二氧化碳等进行粗氢预处理,然后在低温下用吸附剂脱除各种杂质,如活性氧化铝进一步除去微量水,分子筛吸附氧气、氮气,硅胶脱除一氧化碳、氩气,活性炭脱除甲烷等,氢气纯度可达99.999 %~99.999 9 %。

2.2 低温吸收-吸附法

根据原料氢气中杂质的种类,选用适宜的吸收剂,如甲烷、丙烷、乙烯、丙烯等,在低温下循环吸收和解吸原料氢气中的杂质。如用液态甲烷在低温下吸收一氧化碳等杂质,然后用丙烷吸收其中的甲烷,氢气纯度可达到99.99 %,再经低温吸附法,用吸附剂除去其中微量杂质,氢气纯度可达99.999 %~99.999 9 %。

2.3 变压吸附法(PSA)

变压吸附法是利用气体组分在吸附剂上吸附特性的差异以及吸附量随压力变化,通过周期性的压力变化过程实现气体的分离。各种气源可以是变压吸附原料,提纯后氢气纯度可达99 %~99.999 %。

2.4 钯膜扩散法

在一定温度(400~500 ℃)下,氢气可以通过钯合金膜而其它杂质气体不能通过的特性,使氢气得到纯化。该方法对原料气中氧气和水的要求很高。氧气在钯合金膜会发生氢氧催化反应,造成钯合金局部过热,水又会使钯合金发生氧化中毒。所以原料气需先通过预纯化除去氧气和水,再经过滤器除尘后,才能进入钯合金扩散室纯化,纯化后氢气纯度可达99.999 9 %[4],但该提纯技术仅适用于小规模氢气的生产。

2.5 金属氢化物分离法

金属氢化物分离是一项新技术,利用贮氢合金对氢进行选择性化学吸收,生成金属氢化物,氢中杂质则浓缩于氢化物之外随废氢排出,氢化物再发生分解反应放出氢,使氢得到纯化。氢气进入氢合金纯化器之前通常需先进行预处理,以除去大部分氧气、一氧化碳和水等杂质,纯化氢气纯度可达99.999 9 %以上[5]。

3 质子交换膜燃料电池用氢气的产品的标准

除电解水外,化石燃料制氢和工业副产氢均含有杂质及副产物,如硫化物、卤化物、氨气、烃类物质、一氧化碳、二氧化碳等,这些杂质对氢气使用会造成影响。因此,氢气产品质量标准对杂质含量给出限值。

目前国内外关于氢气产品质量标准有5个:①SAE J2719:2015《Hydrogen Fuel Quality for Fuel Cell Vehicles》[6];②ISO 14687:2019《Hydrogen fuel quality-Product specification》[7];③GB/T 3634.2—2011《氢气 第2部分:纯氢、高纯氢和超纯氢》[8];④T/CECA—G 0015—2017《质子交换膜燃料电池汽车用燃料—氢气》[9];⑤GB/T 37244—2018《质子交换膜燃料电池汽车用燃料—氢气》[10]。

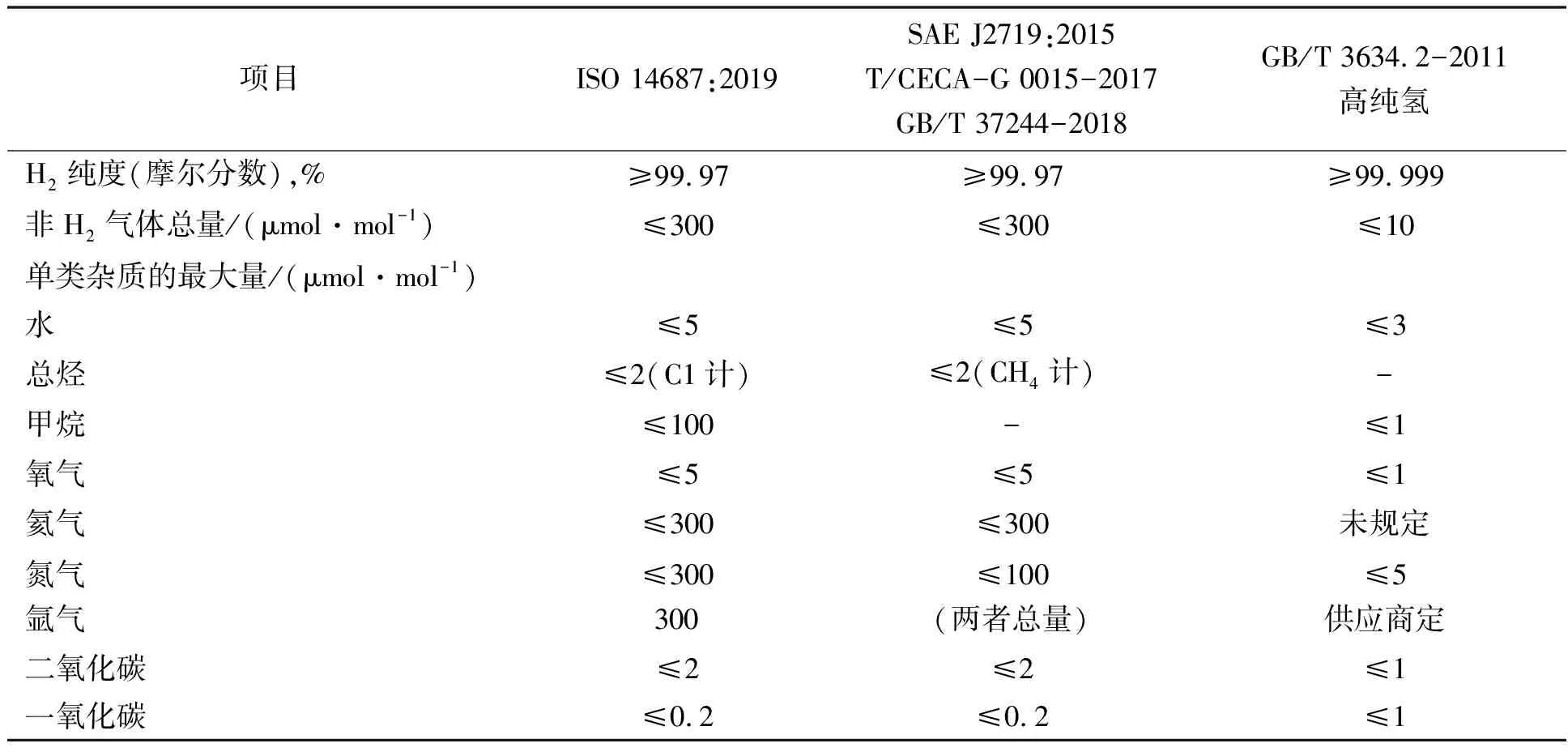

GB/T3634.2—2011与其他4个标准对氢气含量和杂质组分的限值有所不同,见表1[1-5]。由表1可以看出,在GB/T3634.2—2011中,高纯氢对氢气含量要求更高,氢气纯度不小于99.999 %,对水、甲烷、氧气、氮气、二氧化碳、一氧化碳等非氢气体杂质总量要求不大于10μmol/mol,一氧化碳限定含量为1μmol/mol,但高于GB/T37244—2018中一氧化碳最大允许值5倍。质子交换膜燃料电池用氢质量标准要求氢气纯度不小于99.97 %,非氢气体总量不大于300 μmol/mol,对氢气中水、甲烷和总烃、氧气、氮气、二氧化碳等气体杂质要求远大于GB/T3634.2—2011中对应要求,表明一定范围内这些杂质对质子交换膜燃料电池性能并无显著影响,但对一氧化碳、总硫、甲醛、甲酸、氨、总卤化物等气体杂质含量控制非常严格,GB/T 37244—2018对一氧化碳和甲酸含量要求各不大于0.2 μmol/mol,氨气含量要求不大于0.1 μmol/mol,总卤化物含量要求不大于0.05 μmol/mol,甲醛含量要求不大于0.01 μmol/mol,总硫含量要求不大于0.004 μmol/mol。另外,对最大颗粒物浓度要求不大于1 μg/g,表明即使痕量存在的一氧化碳、总硫、甲醛、甲酸、氨、总卤化物等气体杂质和微量的颗粒物杂质对质子交换膜燃料电池也会产生极大危害,然而GB/T3634.2—2011对总硫、甲醛、甲酸、氨、总卤化物、颗粒物等有害杂质含量未作规定,若按照GB/T3634.2—2011所规定的氢气质量标准进行生产控制,并用于质子交换膜燃料电池,必定会对质子膜交换燃料电池造成一定危害。因此,对于质子交换膜燃料电池用氢来讲,在达到氢气纯度基本要求同时,保证燃料电池正常、持久工作更为重要。

表1 氢气产品标准技术比较

续表1 氢气产品标准技术比较

SAE J2719:2015、ISO 14687:2019、T/CECA—G 0015—2017和GB/T 37244—2018为质子交换膜燃料电池用氢质量标准,4个标准对氢气含量限值完全一致,对部分杂质限值略有不同。T/CECA—G 0015—2017和GB/T 37244—2018对氢气含量和杂质限值完全一致。

SAE J2719:2015、ISO 14687:2019、T/CECA—G 0015—2017和GB/T 37244—2018标准中对一氧化碳和总硫含量的含量要求都非常严格,一氧化碳含量不大于0.2 μmol/mol,总硫含量不大于0.004 μmol/mol。当甲烷的量超过2 μmol/mol时,4个标准要求甲烷、氮气、氩气总量不大于100 μmol/mol。

在部分杂质限值上,SAE J2719:2015、T/CECA—G 0015—2017和GB/T 37244—2018要求比ISO 14687:2019要求更严格。首先SAE J2719:2015、T/CECA—G 0015—2017和GB/T 37244—2018要求甲醛不大于0.01 μmol/mol,而ISO 14687:2019要求甲醛不大于0.2 μmol/mol。其次SAE J2719:2015、T/CECA—G 0015—2017和GB/T 37244—2018要求氮气和氩气两者总量不大于100 μmol/mol,而ISO 14687:2019要求氮气和氩气分别不大于300 μmol/mol。

在非氢、非氦、非颗粒物总量上,SAE J2719:2015要求限值为100 μmol/mol,T/CECA—G 0015—2017和GB/T 37244—2018则未作要求,T/CECA—G 0015—2017和GB/T 37244—2018仅要求非氢总量限值为300 μmol/mol。

总的来看,在质子交换膜燃料电池用氢产品标准中,SAE J2719:2015对氢气产品要求最为严格,其次是T/CECA—G 0015—2017和GB/T 37244—2018,最后是ISO 14687:2019。

4 氢气质量对质子交换膜燃料电池的影响

杂质种类及含量对氢气使用影响重大。可将燃料电池用氢标准中杂质分为毒性杂质(总硫、一氧化碳、甲醛、甲酸、总卤化物、氨)及其他杂质(氧气、氮气、氦气、氩气、总烃、二氧化碳、水和颗粒物)两大类别[11]。

4.1 总 硫

硫化氢、甲硫醇、二硫化碳等含硫化合物与质子交换膜燃料电池中铂催化剂作用强烈,占据催化剂的吸附活性位而阻碍氢气吸附[12],使催化剂活性衰减,电池性能显著下降,极低含量硫化物,对质子交换膜燃料电池性能造成的影响也是不可逆的[13-14]。氢燃料中硫化氢含量低至10×10-9(体积比)也会对铂催化剂造成不可逆中毒影响[15],而且不同硫化物对PEMFC阴极催化剂性能造成衰减程度是相同的[16]。含硫物质对燃料电池性能影响极大,必须严格控制。目前质子交换膜燃料电池用氢标准对总硫含量限值为0.004 μmol/mol。为降低成本,低载催化剂质子交换膜燃料电池是发展方向,这意味着未来氢气产品标准对含硫物质的限值会更加严格。

4.2 一氧化碳

一氧化碳易于吸附在质子交换膜燃料电池催化剂表面,优先占据铂活性位,阻碍氢气吸附,降低质子交换膜电池反应速率,导致电池性能严重下降[17-19]。一氧化碳含量为0.2 μmol/mol就足以使铂催化剂中毒失效[20]。若使用铂钌合金催化剂可以抑制一氧化碳中毒[21]。质子交换膜燃料电池用氢标准对一氧化碳含量限值为0.2 μmol/mol。

4.3 甲醛与甲酸

甲醛和甲酸是天然气制氢的中间产物,对质子交换膜燃料电池性能的影响类似于一氧化碳,毒害作用是可逆的[22-23]。但甲醛和甲酸对质子交换膜燃料电池产生毒害作用后,恢复动力学较慢,所以两者毒害作用比一氧化碳更严重[16]。因此,质子交换膜燃料电池用氢标准中对甲醛要求比一氧化碳更为严格,限值为0.01 μmol/mol,而甲酸限值与一氧化碳相当。

4.4 总卤化物

卤化物的来源包括氯碱生产过程夹带,制氢过程使用制冷剂和清洁剂等引入。氢气中的卤化物会引起质子交换膜燃料电池性能不可逆衰减,氢气中痕量的氯离子和硫酸根离子在酸性条件下会抑制铂催化剂的活性,且随着两者浓度的增加,抑制程度会加深[24]。质子交换膜燃料电池用氢标准对总卤化物限值为0.05 μmol/mol。

4.5 氨 气

氢气中的微量氨气和质子交换膜燃料电池(PEMFC)运行过程中氢气和氮气反应生成的氨气[25]与质子交换膜中的质子反应生成铵根离子,取代了氢离子,导致质子交换膜的传质能力下降,引起质子交换膜燃料电池性能不可逆的衰减[26]。质子交换膜燃料电池用氢标准对氨气限值为0.1 μmol/mol。

4.6 二氧化碳

质子交换膜燃料电池工作时,二氧化碳会与氢气反应生成一氧化碳使铂催化剂中毒,使燃料电池性能不可修复,但受动力学限制,二氧化碳转化为一氧化碳浓度很小[27]。二氧化碳会稀释氢燃料,造成氢气局部供应不足,引起电池出现反极和碳蚀现象,使催化剂中碳载体的含量减少,降低电池的性能[28-29]。质子交换膜燃料电池用氢标准对二氧化碳限值为2 μmol/mol。

4.7 水

质子交换膜燃料电池用氢中微量水是制氢与纯化过程脱除不彻底残留,水不会影响质子交换膜燃料电池性能,但水以气溶胶形式存在时,可能会传送钠离子和钾离子,影响质子传递[7]。低温时在车载燃料系统中易结冰,导致燃料电池效率下降[30]。质子交换膜燃料电池用氢标准对水含量限值为5 μmol/mol。

4.8 总 烃

依据烃类结构不同对质子交换膜燃料电池影响也不相同,吸附性强的芳烃类物质易于吸附质子交换膜燃料电池催化剂表面,阻碍氢气与催化剂接触,甲烷会降低质子交换膜燃料电池的即时性能,同时对质子交换膜燃料电池造成永久性的损害[31]。质子交换膜燃料电池用氢标准对总烃含量限值为2 μmol/mol。

4.9 氧 气

氧气在低浓度时不会对质子交换膜燃料电池产生不利影响,但会与金属氢化物储氢材料反应,降低车载储氢系统安全性。氧气浓度高会引起电极腐蚀,导致铂颗粒溶解、团聚、烧结的现象,电池性能下降[32-33]。质子交换膜燃料电池用氢标准对氧气限值为5 μmol/mol。

4.10 颗粒物

为防止颗粒物堵塞过滤器或进入燃料电池系统从而影响阀门和电堆的运行,质子交换膜燃料电池用氢标准设定最大颗粒物浓度为1 μg/g。

4.11 氮气、氩气、氦气

氮气、氦气和氩气是质子交换膜燃料电池用氢气中惰性组分,不会对燃料电池组件或燃料电池系统性能造成不利影响,但会稀释燃料氢气,降低氢气扩散浓度,导致电池性能下降[34],高浓度氮气和氩气会影响燃料电池系统的运行和效率。质子交换膜燃料电池用氢标准对氮气和氩气总量限值为100 μmol/mol,对氦气限值为300 μmol/mol。

5 空气中物质对质子交换膜燃料电池的影响

空气中的氮氧化物、硫氧化物、硫化氢、氨气、一氧化碳等污染物也会对质子交换膜燃料电池中的膜电极、电堆以及双极板等关键核心部件造成影响[35-37]。空气中的微量氮氧化物会对质子交换膜燃料电池性能造成明显的影响,但氮氧化物对电池性能的影响是可逆的。若空气中的氮氧化物被氢气还原为铵根离子,使电解质膜的导电率严重降低,破坏电池性能[29]。

6 结束语

加快实施低碳氢、清洁氢和可再生氢制氢评价,调整氢气供给结构,提升可再生能源电解水制氢占比,打造源头“绿氢”供给,实现氢能产业链真正“绿色”,对我国“碳中和”愿景具有重大意义。

加大质子交换膜燃料电池电堆性能全面深入研究,推动燃料电池电堆成本、性能和寿命的优化提升。持续完善质子交换膜燃料电池用氢质量标准,优化技术指标,提高产氢质量要求。完善质量控制,降低氢气在充装、运输、压缩、加注过程微量或痕量杂质引入,加大氢气高效提纯应用技术,保证质子交换膜氢燃料电池的放电性能和使用寿命,助力燃料电池汽车技术发展,实现氢燃料电池汽车广泛应用。