叶顶间隙对多相混输泵内流动特性的影响

史广泰,刘宗库*,王彬鑫

(1. 西华大学流体及动力机械教育部重点实验室,四川 成都 610039; 2. 西华大学能源与动力工程学院,四川 成都 610039)

随着全球油气开发由陆上向深海转移,多相混输泵的研究逐渐引起人们的关注[1-2].目前多相混输泵主要有叶片式和容积式2种泵型,其中螺旋轴流式多相混输泵因其独特的优势而成为叶片式泵中的代表[3-4].

叶片式混输泵具有旋转的叶轮结构,同时为了避免叶顶与叶轮室之间的摩擦,需要留出一定的间隙,即为叶顶间隙.流体在压差作用下形成叶顶泄漏流,并且进一步演变为叶顶泄漏涡[5-6].叶顶泄漏流和泄漏涡对泵性能影响较大,如降低扬程和效率,产生噪声和振动从而可能诱发安全事故[7-8].

基于上述问题,国内外许多学者针对叶顶间隙展开了研究.在混输泵方面,ZHANG等[9]基于数值模拟方法研究了叶顶间隙对多相混输泵流动特性的影响,并指出随着叶顶间隙的增加,叶轮内泄漏流与泄漏涡卷吸作用增强.SHI等[10-11]利用ANSYS CFX软件研究了混输泵内叶顶泄漏涡运行轨迹和动力学特征,同时也揭示了含气率对叶顶泄漏涡的影响.在轴流泵方面,张德胜等[12]基于大涡模拟方法探究了轴流泵内叶顶泄漏涡的瞬态特性,同时也分析了间隙内压差与泄漏速度的关联特性.施卫东等[13]基于SSTk-ω湍流模型,对轴流泵全流场进行数值模拟,发现随着叶顶间隙的增加,涡核起点沿着叶片骨线从前缘向后缘移动,并且涡核压力逐渐降低.韩吉昂等[14]采用Mixture多相流模型研究叶顶间隙对泵空化的影响,发现随着叶顶间隙逐渐增加,叶片吸力面空化面积逐渐增大.在混流泵方面,张文武等[15]采用ANSYS CFX软件对一台比转数为149的混输泵进行数值研究,发现在大流量时叶顶间隙对泵性能的影响更明显,并且随着叶顶间隙的增加,泄漏流与主流卷吸作用也更严重.叶顶间隙流动的研究除了在泵中展开外,许多学者在风机、泵作透平、水轮机等其他叶轮机械中也做了大量卓有成效的工作.

综上所述,有关叶顶间隙的研究大都集中在单介质流体机械中,而对于两相介质的研究还不充分,且有待进一步探究.与此同时,在深海油气开发过程中,不可避免会涉及两相,甚至是多相介质,其中两相又是研究多相的一个前提和基础.因此开展两相介质下的叶顶间隙流动具有紧迫性和现实性.文中在进口含气率为10%条件下,研究叶顶间隙对多相混输泵内流动特性的影响,进而揭示两相流动规律,为泵的性能改善以及后续的多相研究提供依据.

1 数值模型

本次研究对象为六级多相混输泵的单个增压单元,其主要设计参数如下:设计流量Q=100 m3/h,设计转速n=3 000 r/min,叶轮和导叶片数分别为3和7,具体模型见图1.叶轮叶片包角181°,导叶包角40°,其他参数如图2所示.在数值计算中为了让流动更加充分,在叶轮进口和导叶出口进行适当延长.

图1 数值计算模型

图2 叶轮和导叶参数

2 网格划分与求解设置

2.1 网格划分

网格划分是数值模拟中的重要步骤,在本次模拟过程中,整个计算域均采用六面体结构网格化网格.进口和出口延长段在ICEM中进行结构网格划分,而叶轮和导叶在Turbo Grid中划分网格,并对间隙处网格进行加密,进而准确捕捉流动.经过检验,满足网格无关性要求,最终网格如图3所示.

图3 局部网格

2.2 数值求解设置

采用ANSYS CFX软件对混输泵内流动进行数值求解,其中湍流模型采用SSTk-ω,而多相流模型则为欧拉-欧拉双流体模型.水相和气相分别设置为连续相和离散相,泵转速为3 000 r/min,进口为速度进口,出口压力为0.608 MPa.动静交接面之间采用“Frozen Rotor”,并且收敛残差为10-6.

3 结果分析

3.1 多相混输泵外特性分析

图4为含气率10%时混输泵特性曲线,Rtc为叶顶间隙.由图4a可知,在不同的叶顶间隙下,随着流量的增加,扬程总体呈现下降趋势,并且叶顶间隙对扬程的影响较大.由图4b可知,当无叶顶间隙时,混输泵的最高效率点效率为70%左右;而叶顶间隙为0.5 mm时,效率则降低至57%左右;当叶顶间隙进一步增加至1.5 mm时,最高效率点效率仅在39%左右,由此可见,叶顶间隙虽小,但是对混输泵的效率影响却较大.综合图4可知,为了让泵高效运行,在设计中应对叶顶间隙值进行进一步优化.

图4 含气率10%时混输泵外特性

3.2 不同流量下混输泵内流态分布

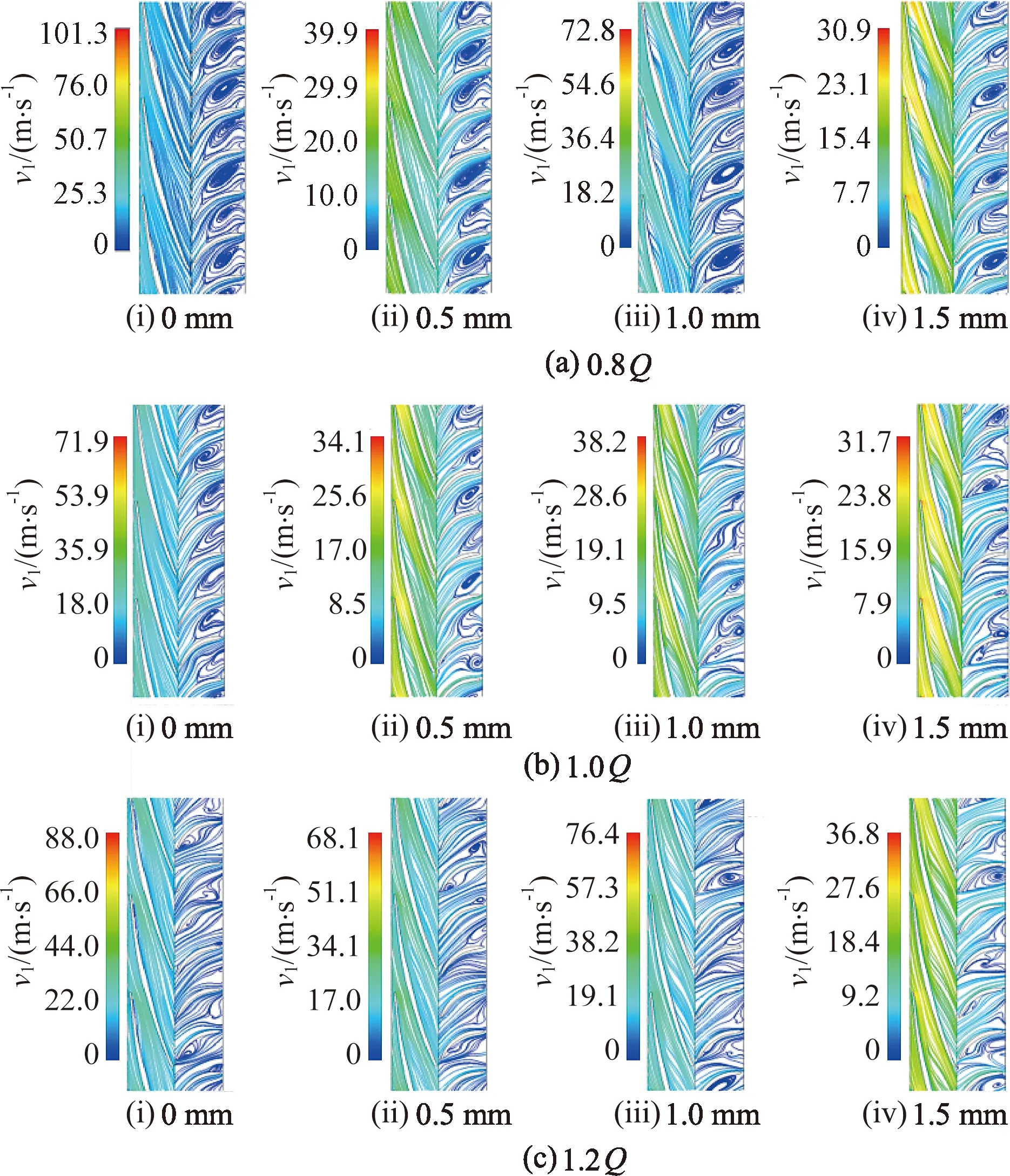

图5为不同流量下含气率为10%时混输泵0.5倍叶高处流线分布,其中,vl为液相速度.由图可知,叶轮内的流态较导叶要稳定一些,并且在小流量下导叶内出现了大量的旋涡,这是由于流量较小,导叶对流体的约束能力较差,整流效果较弱造成的.随着流量的增加,导叶的整流作用增强,导叶内的旋涡逐渐减少.在叶轮内,当无叶顶间隙时,在1.0Q时,叶轮内流态较稳定,而在0.8Q和1.2Q时,在叶轮进口压力面附近均出现了少量旋涡.当叶轮内存在叶顶间隙时,在1.2Q时,叶轮内流态受叶顶间隙的影响并不明显,而随着流量的减小,叶轮内流态受到叶顶间隙的影响越来越明显,尤其是在叶片压力面附近,也即叶顶间隙越大,叶片压力面附近流动分离越明显.

图5 不同流量下含气率为10%时混输泵0.5倍叶高处流线分布

3.3 叶顶间隙对增压单元内压力分布的影响

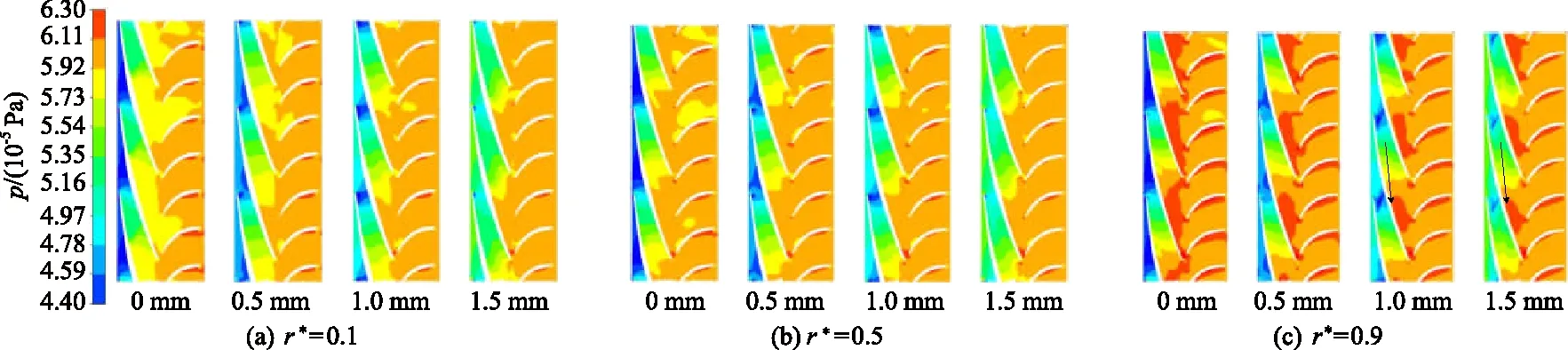

引入量纲一参数r*,代表叶轮和导叶轮毂到叶轮(导叶)室位置,轮毂附近为0,叶轮(导叶)室附近为1.图6为入口含气率IGVF为10%时泵内周向压力分布.由图可知,随着叶顶间隙的增加,叶轮叶片进口附近低压区占比明显减少,并且在轮缘附近增压单元内高压区占比也明显比r*=0.5和轮毂附近大一些.另外发现,在叶顶附近,当存在叶顶间隙时,叶片压力面附近压力等值线出现偏折现象,且随着叶顶间隙的增加,偏折加剧,这是由于叶顶区叶顶泄漏涡的影响.与此同时,在靠近轮毂附近,由于叶顶泄漏涡的影响逐渐减弱,所以偏折现象也有所改善.

图6 含气率10%时增压单元周向压力分布

图7为混输泵增压单元内轴向压力p分布.由图可知,叶顶间隙对叶轮内压力的影响比导叶更明显.这时叶顶泄漏涡主要在叶轮内,而导叶内没有叶顶泄漏涡.与此同时,由于受叶顶间隙的影响,压力变化趋势也有所不同.当叶顶间隙增加时,泵进出口压差随之减小,同时发现,导叶压力沿着轴向略有增加.

图7 含气率为10%时轴向压力

3.4 叶顶间隙对增压单元内速度分布的影响

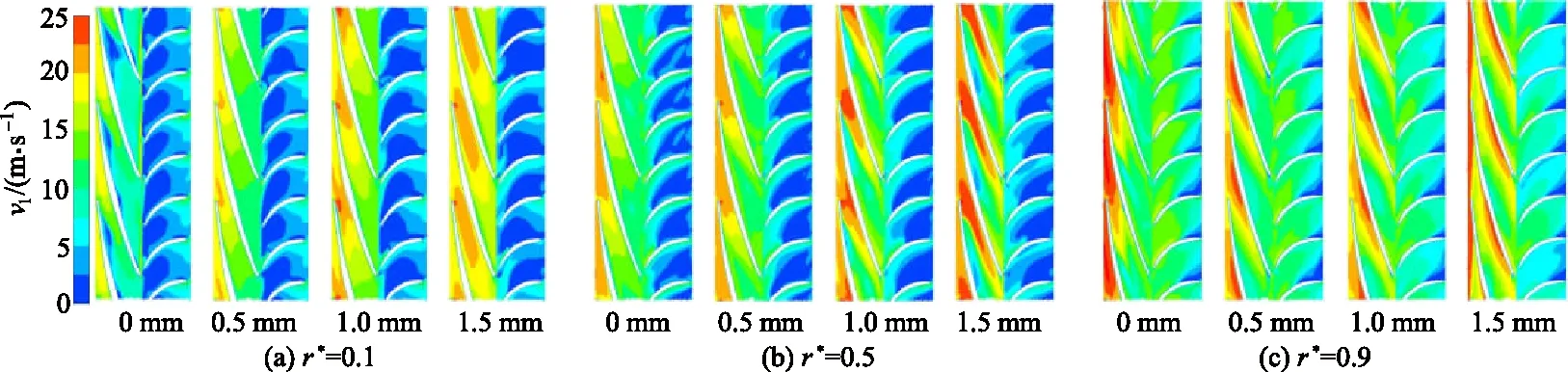

图8为入口含气率10%时泵增压单元内周向液相速度vl分布.由图可知,随着叶顶间隙的增加,在r*为0.1和0.5时,叶轮流道内高速区面积逐渐增加,并且导叶内低速区位置沿着流动方向逐渐后移.而当r*=0.9时,叶轮叶片吸力面高速区逐渐向叶片后缘移动,并且导叶内低速区占比与r*=0.1和r*=0.5时相比明显较小.

图8 含气率10%时增压单元周向液相速度

3.5 增压单元内气相分布

图9为入口含气率10%时泵增压单元子午面内气相体积分数φ分布.由图可知,相比叶顶间隙工况而言,无叶顶间隙时,气相在叶轮和导叶轮毂出现了聚集现象.叶轮内气相聚集是由于液体的排挤作用造成的.当存在叶顶间隙时,叶轮轮毂气相聚集得到了改善,并在叶轮处进口气体体积分数较低.导叶轮毂气相体积分数随着叶顶间隙增加出现先增加、后减弱随后再次增加的现象,同时气相聚集点向下游转移.可见,叶顶间隙的存在可以有效阻止叶轮内出现气体聚集,同时还可以降低导叶内气体的聚集程度.

图9 含气率10%时子午面气相分布

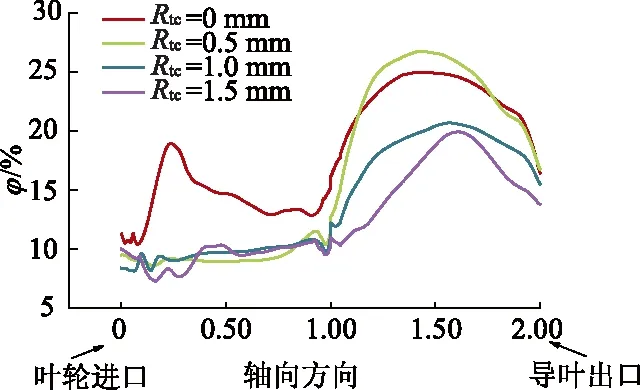

图10为入口含气率10%时增压单元内轴向气体分布.由图可知,不存在叶顶间隙时,叶轮内气相体积分数在轴向0.25位置达到最大值,大约为19%.随着叶顶间隙的不断增加,叶轮进口到出口气相体积总体上呈增加趋势,但是只在10%附近波动.导叶内气相分布出现抛物线状分布,并在导叶中部出现最大值.此外,在同一叶顶间隙下,导叶内气相体积分数峰值大于叶轮内的气相体积分数峰值.

图10 含气率10%时轴向气相分布

为了进一步分析不同叶顶间隙时叶顶间隙内气液两相流态特性,特在叶轮叶片靠近后缘叶顶处做一截面,如图11所示,同时图12和13分别为叶顶间隙内流态和气相分布.

图11 叶顶间隙

图12 叶顶间隙内流场

由图12可知,在叶片压力面和吸力面压差作用下,叶顶泄漏流从叶片压力面流向叶片吸力面,并且在刚进入叶顶时形成了叶顶分离涡,结合图13发现,在叶顶分离涡位置处出现了气相聚集现象.随着叶顶间隙的增加,在靠近叶顶附近出现边界层分离现象,并且随着叶顶间隙的增加,边界层分离现象更加明显.与此同时发现边界层分离位置处出现了气相的聚集现象,且边界层分离越明显的位置,气相聚集现象也越严重.结合图9可知,增加叶顶间隙虽然可以降低叶轮和导叶内的气体聚集程度,但会导致叶顶间隙的气体聚集程度增加,因此,叶顶间隙不能太大,也不能太小.

图13 叶顶间隙内气相分布

4 结 论

在进口含气率为10%条件下研究了叶顶间隙对多相混输泵性能的影响规律,得到了以下主要结论:

1) 随着叶顶间隙的增加,叶轮叶片进口附近低压区占比明显减小,并且叶轮进出口压差也逐渐减小.同时叶顶附近压力等值线出现偏折,并且随着叶顶间隙的逐渐增加,偏折加剧.

2) 在无叶顶间隙时,气相在叶轮和导叶轮毂出现聚集现象,并且在导叶轮毂聚集现象比较严重.叶顶间隙的存在让叶轮轮毂的气相聚集现象得到了明显改善.

3) 不同叶顶间隙时,导叶内气相体积分数出现抛物线状分布,并且峰值在导叶中部附近.此外随着叶顶间隙的增加,气相在叶顶间隙内靠近叶顶处的聚集现象更加明显,与此同时,导叶轮毂气相聚集位置沿着流动方向向下游移动.