基于ABAQUS的复合材料垂直轴潮流能叶片有限元建模与分析

李俊雄,王遵,马秋成,张亚新,彭超义,邓航

(1. 湘潭大学机械工程学院,湖南 湘潭411105; 2. 株洲时代新材料科技股份有限公司,湖南 株洲412007 )

自复合材料凭借其比强度和比模量高的优良特性问世以来,引起了特种领域研究人员的关注与重视,且已发展成为国防、航空、海洋等特种领域的关键材料[1].复合材料的出现使研究人员设计出高强度的潮流能叶片成为可能[2-4].

随着国内外关于潮流能叶片研究的日益广泛,对复合材料潮流能叶片的有限元数值模拟仿真也做了很多研究[5-7].张理等[8],王勖成等[9]以水平轴潮流能水轮机复合材料叶片为例,基于复合材料弯扭耦合理论,采用双向流固耦合方法研究了复合材料叶片的自适应性,结果表明,对称铺层可利用叶片的弯扭耦合特性,使叶片具备自适应性,从而提高水轮机的水动力性能和结构性能.张亮等[10]基于叶素动量理论和复合材料力学设计开发出了满足2 m/s流速要求的复合材料潮流能叶片.有限元分析结果表明,该叶片可满足其服役要求,且具有较高的安全裕度.李志川等[11]以100 kW潮流能水轮机复合材料叶片为研究对象,对复合材料叶片的内部结构(蒙皮、主梁和腹板)进行铺层优化设计,优化后的叶片质量降低了13.79%.张亮等[12]针对水平轴潮流能水轮发电机复合材料叶片,提出了箱梁式和腹板式2种全复合材料叶片结构.通过ANSYS有限元软件对2种结构进行分析对比,表明箱梁式叶片的结构更为合理.

文中以垂直轴潮流能叶片为研究对象,设计2种不同形式的复合材料铺层方案,基于ABAQUS有限元仿真分析软件分别建立有限元仿真模型;对2种复合材料潮流能叶片在不同工况条件下的强度设计进行校核,分别提取潮流能叶片在额定流速和极限流速2种工况下的强度分析结果.依据有限元仿真分析结果,探究2种铺层方案对叶片结构性能的影响,并分析所设计的2种复合材料铺层结构的优缺点和适用性,拟为以后同类型复合材料叶片的研究提供依据.

1 复合材料潮流能叶片层合板壳单元理论

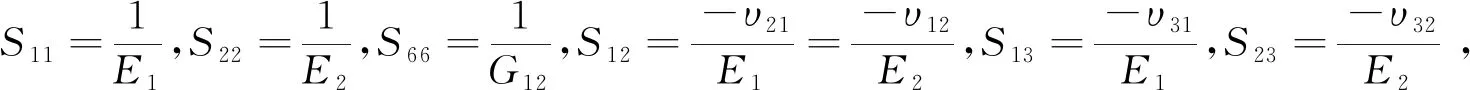

单向复合材料中纤维按一个方向排列,纤维方向称为纵向,用1或者L(Longitudinal)表示,垂直于纤维方向称为横向(也称为基体方向),用2或者T(Transverse)表示,单层材料厚度方向用3表示;由于纤维有方向性,所以单层材料表现出不均匀性和各向异性.复合材料潮流能发电叶片采用玻璃纤维增强环氧树脂复合材料(GFRP),属于各向异性材料,在平面应力状态下单层复合材料的应力应变关系为

(1)

γ31=γ23=0,

(2)

ε3=S13σ1+S23σ2,

(3)

2 复合材料潮流能叶片设计

2.1 潮流能发电机组三维模型

文中研究的垂直轴潮流能发电机组的三维模型如图1a所示;该垂直轴潮流能发电机组由4个安装在支架上的叶片组成,单个潮流能叶片沿叶高方向采用等截面对称结构的翼型,翼型截面如图1b所示,叶片采用实心结构.叶片的基本参数:叶片展长为3 m,叶片弦长为220 mm,叶片厚度为40 mm,叶轮半径为3 m,叶片数为4个.

图1 垂直轴潮流能发电机组模型

2.2 潮流能发电机组工作原理

图2为垂直轴潮流能发电机组工作原理图.如图所示,潮流能发电机组叶片绕坐标原点作逆时针圆周运动,v水为水流的大小和方向,ω为发电机组的旋转角速度,R为发电机组叶轮半径(叶片中心到旋转轴轴心的横向距离),ωR为叶轮旋转时叶片周围的流体域相对于叶片的切向速度.在t时刻,流体域相对于叶片的切向速度ωR与水流速度v水的夹角为90°,图中的vR为两者的合速度,即流体域对于叶片的相对运动速度;流体域与叶片的相对运动使得叶片受到升力L的作用,升力L的方向与流体域相对叶片的相对运动速度方向垂直,与此同时在运动中叶片也受到流体阻力Dr的作用,如图2所示;叶片在旋转1周的过程中,升力L和阻力Dr的大小和方向在不停地随着角度的变化而变化,共同推动着叶片进行旋转运动.

图2 垂直轴潮流能发电机组工作原理图

2.3 复合材料潮流能叶片铺层方案设计

图3为叶片2种复合材料铺层结构设计方案,铺层方案1的结构形式如图3a所示,叶片的叶高方向为纤维铺设方向,即纤维0°角方向,沿叶片的几何中面将叶片分为上下2部分,然后以叶片的几何中面MS(mid surface)为基础面分别向叶片的压力面PS(pressure side)和负压面SS(suction side)铺设预浸料;铺层方案2的结构形式如图3b所示,将叶片分为内外2个部分,内部实体采用与方案1相同的铺层方式,外部实体的铺层以内部实体的外廓曲面S1为基础面向叶片的外廓曲面S2铺设预浸料,外部实体的铺层要将内部实体的铺层包裹起来,保证叶片前缘增强纤维的连续性.

图3 复合材料潮流能叶片铺层设计方案

2.4 复合材料潮流能叶片铺层结构设计

依据复合材料层合板设计准则,选用标准铺层角度0°,45°,-45°和90°,铺层坐标系X轴方向为叶片叶高方向,Y轴方向为叶片弦长方向,Z轴方向为叶片厚度即铺层堆栈方向.图4为进行复合材料铺层结构设计准备的潮流能叶片几何外形曲面,坐标系为铺层结构设计坐标系.

图4 复合材料潮流能叶片几何外形曲面

复合材料潮流能叶片铺层设计方案1:复合材料单向预浸料厚度为0.26 mm,叶片整体最大厚度40 mm,因此铺层设计数量为138层,叶片几何中面MS两侧分别对称铺设69层,叶片前缘到叶片后缘铺层数量随叶片厚度先逐渐增大再逐渐减小,以得到叶片的外形结构.

复合材料潮流能叶片铺层设计方案2:选用厚度为0.26 mm的单向预浸料,叶片内部实体采用与铺层方案1相同的铺层方式,铺层数量设计为90层,沿中面两侧分别对称铺设45层;叶片外部实体设置铺层数量为23层,从叶片内部实体外廓表面S1到叶片外廓表面S2铺层面积先逐层递减再逐层增大,以得到叶片的外形结构.2种铺层方案中各角度铺层所占比例不同,如表1所示.

表1 复合材料叶片铺层组中各角度铺层比例

3 复合材料潮流能叶片有限元模型

在ABAQUS中完成潮流能复合材料叶片连续壳单元(continuum shell)模型的创建.叶片选用的玻璃纤维增强环氧树脂复合材料的性能参数:拉伸模量EX,EY,EZ分别为43.0,6.7,6.7 GPa;剪切模量GXY,GXZ,GYZ分别为5.0,4.1,4.1 GPa;泊松比υXY,υXZ,υYZ分别为0.366,0.217,0.217;密度ρ为1.8×10-9kg/mm3;厚度t为0.26 mm.

复合材料潮流能叶片有限元模型的材料模型选择使用层材料(Lamina)并设置相关材料属性参数,网格单元类型选择使用八节点六面体单元SC8R和六节点楔形单元SC6R,对划分好的面网格划分叶片实体网格单元.图5,6分别为铺层方案1和方案2对应的复合材料潮流能叶片有限元模型以及部分单元的铺层信息,图中P001—P011为铺层编号,t为所选复合材料单向预浸料的厚度,φ为单向预浸料的铺设角度.

图5 铺层方案1复合材料叶片有限元模型

4 复合材料潮流能叶片刚度、强度计算校核

表2为潮流能发电机组在额定流速工况和极限流速工况下的工况参数.

表2 发电机组工况表

4.1 网格无关性验证

选取叶片刚度和强度计算校核中的叶片总体变形量U与最大等效应力Mmax作无关性检验.铺层设计方案1,2对A,B,C,D这4种网格数量N进行无关性检验,得出的结果如表3,4所示.

表3 铺层方案1网格无关性检验结果

表4 铺层方案2网格无关性检验结果

由表3,4可知,对方案1而言,1万的网格数量已达到网格无关,故方案1的计算网格数选取1万.对方案2而言,2万的网格数量已达到网格无关,故方案2的计算网格数选取2万.

4.2 叶片刚度校核

图7,8分别为叶片在工作中的总体变形仿真结果,叶片变形主要为X方向即叶片厚度方向的弯曲变形,最大变形均出现在叶片两端的位置,最小变形位置在叶片与支架连接处.

图7 铺层方案1叶片总体变形云图

图8 铺层方案2叶片总体变形云图

表5为复合材料潮流能叶片刚度.

表5 复合材料潮流能叶片刚度

表5中U为叶片的总体变形量,UX为叶片X方向变形量,UY为叶片Y方向变形量,UZ为叶片Z方向变形量.对比表5中的计算结果,2种铺层设计方案叶片的总体变形表现为X方向的弯曲变形,且铺层方案2的叶片比方案1的叶片的刚度大.

4.3 叶片强度校核

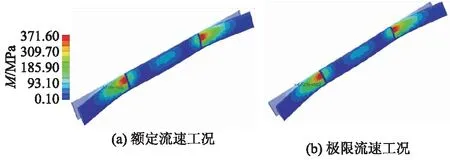

图9,10分别为2种铺层设计方案下叶片在工作中的强度仿真计算结果,M为叶片的等效应力,从图中叶片等效应力分布云图可以看出,2种铺层方案叶片在不同工况下的应力情况,最大应力均出现在叶片与支架连接处.

图9 铺层方案1叶片等效应力云图

图10 铺层方案2叶片等效应力云图

表6为复合材料叶片强度计算结果,表中s11为沿叶片纤维方向的应力值,s22为叶片纤维横向的应力值,s12为叶片铺层面内剪切应力.

表6 复合材料叶片强度计算结果

对比表6中的应力计算结果,复合材料叶片工作中主要受到纤维方向的拉应力,且各方向的最大应力值均小于材料的许用强度值,满足复合材料叶片的强度设计要求.2种工况条件下,铺层方案2叶片在各方向的应力值均要比铺层方案1的叶片在各方向上的应力值小,且在叶片纤维方向上的应力值相差最大,最大相差21.3%;因而对于相同尺寸的潮流能叶片而言,采用复合材料铺层方案2的叶片与采用铺层方案1的叶片相比较可以将叶片的强度提高20%左右.

综上所述,对于潮流能叶片及同类型的复合材料叶片,采用铺层方案2所设计的叶片不仅可以保证叶片前缘铺层纤维的连续性,提高叶片前缘的抗冲击性,有效避免工作中叶片前缘铺层失效的情况,而且可以显著提高复合材料叶片的强度和刚度.

5 结 论

对2种铺层设计方案下潮流能叶片不同工况条件下的强度刚度分析计算,结果显示铺层方案2所设计的叶片与铺层方案1所设计的叶片相比较刚度和强度都得到了很大的提升.

1) 设计了2种潮流能叶片实心复合材料铺层设计方案,并使用专业的复合材料设计软件CATIA CPD模块完成潮流能叶片的复合材料铺层结构设计.

2) 采用有限元法进行数值模拟仿真分析,实现了潮流能叶片复合材料铺层设计方案的快速调整及优化,有效地缩短了复合材料产品的生产周期,降低了研发成本.

3) 分析对比了2种铺层设计方案的有限元仿真结果,结果表明在复合材料铺层设计中保证叶片前缘增强纤维的连续性可以有效改善叶片的强度、刚度等力学结构性能.