丙烯丙烷分离塔耐压试验方案比选

白建涛

(惠生工程(中国)有限公司,上海 201210)

随着化工行业飞速发展,化工装置的规模越来越大,相应的设备规格尺寸也越来越大。由于运输限制,超高、超宽的大型超限设备大多采用在设备制造厂分段或分片制造,到安装现场组焊,组焊完成后进行现场无损检测和耐压试验。对于大型超限设备,耐压试验方案不同会得到不同的壁厚设计结果。

根据某丙烷脱氢项目大型关键设备—丙烷丙烯分离塔的设计参数和结构特点,进行了不同耐压试验方案下的壁厚计算,对比各种耐压试验方案优缺点,对耐压试验方案进行了比选。

1 耐压试验的目的及分类

压力容器耐压试验是压力容器建造过程中的最终检验环节,其目的在于全面综合检验产品的整体强度和密封性能,对容器选材、设计计算、结构以及制造质量进行综合性检查[1]。

耐压试验是确保压力容器产品质量的重要手段,是压力容器验收的重要依据。压力容器通过耐压试验过程中的短期超压,有可能降低局部区域的峰值应力,使应力分布更均匀,还可以钝化裂纹尖端,使裂纹产生闭合效应,使压力容器在正常工作工况下的运行更安全。

耐压试验根据试验介质不同分为3类[2]。

(1)液压试验;

(2)气压试验;

(3)气液组合试验。

塔器耐压试验一般采用液压试验,对于不适宜进行液压试验的塔器,可采用气压试验或气液组合压力试验[3]。液压试验根据设备的位置状态分为卧置液压试验和立置液压试验,由于液体的可压缩比非常小,液压试验时,一旦设备发生液体泄漏,会很快释放能量,使容器的压力大幅度下降,造成的安全事故相对较小。气压试验的试验介质通常为空气,空气的可压缩性大,气压试验过程中,一旦容器发生泄漏或爆炸,气体很快能释放积聚的能量,产生爆炸冲击波,造成的破坏极大。

考虑到耐压试验过程的安全性,耐压试验一般优先选用液压试验。由于基础承载能力受限等原因不能进行液压试验,而进行气压试验耗时又过长,气液组合试验是1种替代耐压试验方案。压力容器设计人员必须根据国家标准、塔器本身情况、制造及安装现场等综合情况,并与业主及项目各参与方及时沟通,最终确定耐压试验方案[4]。

2 丙烷丙烯分离塔结构和设计参数

某项目丙烯丙烷分离塔是立式裙座支撑的塔器,用于分离丙烷和丙烯的精馏塔。丙烯丙烷分离塔结构主要包括筒体、封头、裙座、塔盘、塔顶吊柱、梯子平台、人孔及其它接管和法兰等。

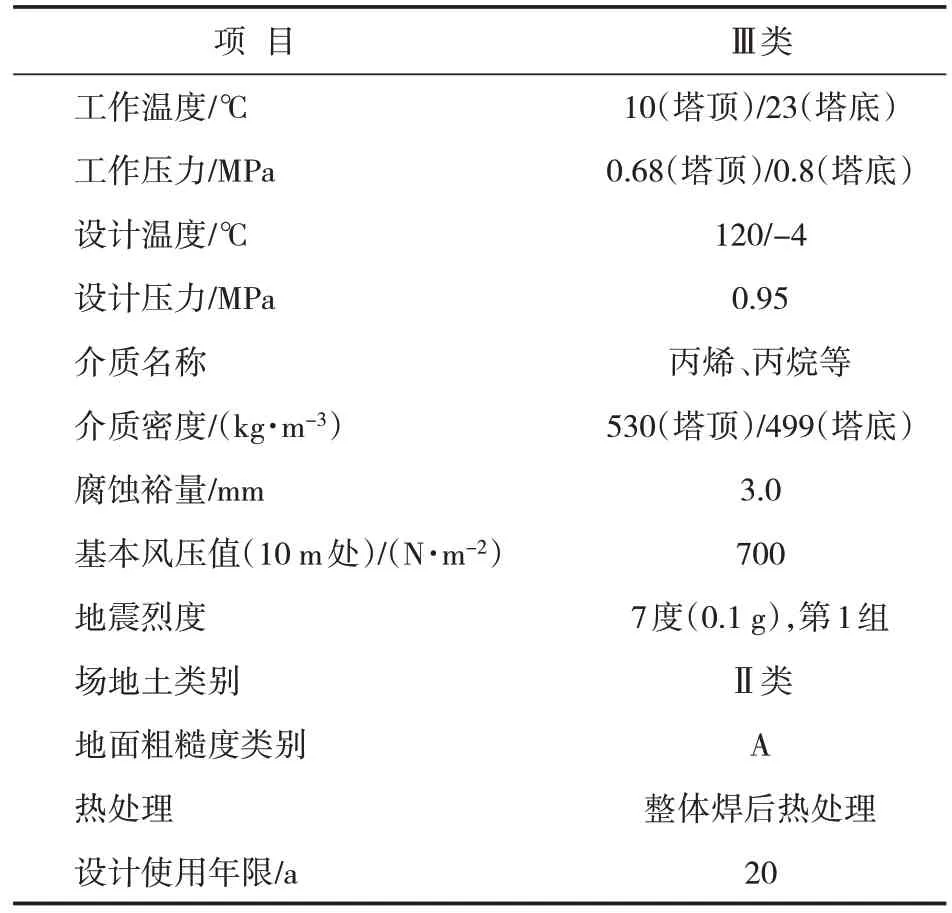

该设备筒体内径为Φ9 600 mm,2 封头切线间距离87 500 mm,塔高100 255 mm,容积6 573 m3,塔盘数量215层。设备筒体、封头材料及裙座筒体材料采用Q345R 板材。该设备设计依据的规范和标准为TSG21-2016《固定式压力容器安全技术监察规程》、GB/T150-2011《压力容器》及NB/T47041-2014《塔式容器》。该设备的设计参数见表1。

表1 设计参数表

根据丙烯丙烷分离塔的结构和设计参数可以看出,该设备为低压、大直径、超高塔。

3 不同耐压试验方案的比选

3.1 卧置液压试验方案

初步计算丙烯丙烷分离塔圆筒的计算厚度,根据标准GB/T150.3-2011的式3-1得出:

式中δ—圆筒的计算厚度,mm;Pc—计算压力,考虑到塔釜液位液柱静压力0.015 MPa,计算压力=设计压力+液柱静压力=0.95+0.015=0.965 MPa;Di—圆筒内直径,9 600 mm;[σ]t—设计温度下圆筒材料许用应力,184.2 MPa;Φ—焊接接头系数,1.0。

考虑到腐蚀裕量和钢板负偏差,筒体开孔补强等因素,圆筒壁厚、上下封头及裙座筒体壁厚取32 mm。按此厚度是利用SW6 计算软件进行初步试算。

按标准GB/T150.1-2011 式(5),计算得出立置液压试验压力为1.17 MPa。考虑到立式容器如采用卧置进行液压试验时,试验压力应计入立置试验时的液柱静压力,计入液柱静压力后的卧置水压试验压力为2.05 MPa。

从试算结果可以得到,圆筒和封头的最大许用内压是1.10 MPa,内压校核合格,考虑地震、风和偏心载荷的σA1—轴向最大组合拉应力及σA2—轴向最大组合应力计算合格。σA3—液压试验时轴向最大组合拉应力σA4—液压试验时轴向最大组合压应力都校核合格。

但经计算得到,筒体和下封头连接处截面由液压试验引起的周向应力为343.75 MPa,而许用值为0.9 倍的屈服极限=0.9×325=292.5 MPa,校核结果不合格。

由于设备筒体高度较高,为全面检测设备的综合性能,卧置液压试验需要考虑立置液压试验液柱静压力。由于卧置水压试压压力校大,使得计算结果为不合格,需要增加设备壁厚,筒体,封头和裙座壁厚增加到40 mm,才能计算通过。此方案设备壳体净质量约为1 105 t。

3.2 立置液压试验方案

如丙烷丙烯分离塔采用立置液压试验方案,设备筒体可以分段选取不同的壁厚,既能满足设备安全运行,又可以节约材料成本。计算采用了Pvdesk top 软件进行了设备结构计算,该软件既能考虑卧置水压试验,又能设置立置水压试验的充水位置。

塔器的壁厚分段位置还要考虑设备塔盘接开孔接管的位置,筒体的分段方案为:筒体1 的长度为12 200 mm,筒体2 的长度为12 100 mm,筒体3的长度为12 000 mm,筒体4 的长度为41 000 mm,筒体5的长度为6 900 mm(考虑此部位为轴式吊耳位置),筒体6的长度为3 200 mm。

经计算,最终壁厚设计方案为:筒体1 壁厚为40 mm,筒体2壁厚为38 mm,筒体3壁厚为36 mm,筒体4 壁厚为34 mm,筒体5 壁厚为60 mm,筒体6壁厚为32 mm,底部封头壁厚为40 mm,顶部封头壁厚为32 mm,裙座壁厚为44 mm。该方案设备壳体净质量约为995 t。

3.3 气压试验方案

如果塔器壳体壁厚采用的是32 mm,按照标准GB/T150.1-2011 中的式(6)得出气压试验压力为1.05 MPa。

采用Pvdesktop 软件按气压试验方案进行计算,壁厚设计方案为:筒体1 的壁厚为36 mm,筒体2 的壁厚为34 mm,筒体3 的壁厚为32 mm,筒体4的壁厚为32 mm,筒体5 的壁厚为60 mm,筒体6 的壁厚为32 mm,底部封头的壁厚为36 mm,顶部封头的壁厚为32 mm,裙座的壁厚为38 mm。该方案设备壳体净质量约为931 t。

3.4 气液组合试验方案

如塔器采用气液组合方案,其试验压力与气压试验相同。气液组合试验充水高度按距离下封头切线为20 m 考虑,通过Pvdesk top 软件计算,得出的壁厚设计方案为:筒体1 的壁厚为38 mm,筒体2 的壁厚为34 mm,筒体3 的壁厚为32 mm,筒体4 的壁厚为32 mm,筒体5 的壁厚为60 mm,筒体6的壁厚为32 mm,底部封头的壁厚为38 mm,顶部封头的壁厚为32 mm,裙座的壁厚为38 mm。该方案设备壳体净质量约为935 t。

4 结束语

综合考虑丙烷丙烯分离塔的耐压试验方案的优缺点,得出气压试验方案设备壳体净质量最小,设备成本最低,但安全性最差;卧置液压试验方案设备壳体净质量最大,设备成本最高,相对来说最安全;气液组合试验是折中方案。

大型设备现场耐压方案应综合考虑安全性、基础承载能力、设备特点(如结构原因不能将残液排净,容器又不允许残液存在)、现场取水或排水的条件、现场气源、经济性、吊装和运输等综合情况。大型设备耐压试验方案如采用液压试验,对基础承载能力要求高,用水量巨大,进水和排水时间长,需要找寻排水地点。大型设备耐压试验方案如采用气压试验,由于其体积巨大,一旦试验失败,产生的危害性极大,需要气压试验单位的安全管理部门制定应急预案[5],试验时撤走无关人员,并派人现场监督试验过程。经业主与项目各参与方进行技术交流后,最终选用的气液组合试验方案,目前该项目已开车成功,设备运行良好。