金矿分析样品取样量和制备的探讨与研究

于建华 卞大勇

(天津华北地质勘查局,天津 300000)

1 引言

众所周知,对于金矿来说,之所以较其它矿种复杂,是因为金在地壳中的含量很低,在特定环境中富集成矿,并且分布极不均匀,主要以自然金状态存在,延展性好[1],自然金颗粒大小也不同,在试样加工过程中常被压成片状,较难制得有代表性的均匀试样[2]。尤其对于化探金矿的样品,金含量一般都在痕量级别,需要制定有针对性的加工制样操作流程。

由于金矿样品的特殊性,运用一般的加工方法时,取样量少,代表性较差;取样量多,工作量会急剧上升。并且常因含金量悬殊致使选用制备方法不当,从而使金矿加工质量不合乎要求、化验结果有较大的波动[3-4],进而影响地质评价。这已经成为金矿分析的关键,金矿石分析的质量问题,一直是无机分析中较难解决的课题。

2 实验部分

本文以具体矿区的实际样品为例,对样品的取样量和试样制备流程中的诸多环节进行深入的研究。

2.1 样品取样量的影响因素

对于金矿来说,样品取样量多少不是单纯受样品颗粒直径所制约,而应综合考虑各方面因素:如在取样公式W=Kd3/S2(W 为取样量,K 为物料缩分系数,d 为颗粒直径,S 为分析标准偏差。)中,缩分系数K还要受以下因数制约:K=fglm(f为形态因素,g为颗粒大小分布因素,l 为解离因素,m 为矿物组成因素。)。而矿物组成因数m 同样还要受以下几种因素的制约:m=(1-a)(r-ra+at)/a(a 为有用矿物平均含量,r为有用矿物平均密度,t为脉石组成平均密度)。

从一系列公式中,我们可以看出,取样量多少,不但受到颗粒大小的影响,还要受样品形状、颗粒分布情况、解离程度、矿物组成、分析精密度等多方面因素影响。

2.2 样品取样量的确定原则

试金分析取样量主要由两个因素决定,一是方法的灵敏度,二是粒度取样代表性。

分析方法的灵敏度越高,单位重量的样品,能够检出的含量等级越低,所以取样量就可以减少。

试样研磨越细,不均匀程度越小,取样量同样可以减少。但试样的均匀程度不是如同溶液那样的绝对均匀,试样的均匀程度是相对的、有条件的,如果在规定的取样量内,不均匀性引起的误差对整个分析误差的影响是不明显的,就应视为试样的均匀性符合要求。

2.3 在不同粒度样品中金的分布情况

根据金矿的性质,采集了两类不同性质的五个样品,其中1#、3#、4#为铁矿化的氧化物型,矿石结构疏松,氧化程度高,并有少量呈粉末状,方铅矿、褐铁矿化强烈,未见有石英脉矿;2#、5#为裂缝充填石英硫化物型,硫化物主要有黄铁矿、方铅矿,并有少量闪锌矿。硫化物呈条帯状分布。黄铁矿、方铅矿结晶颗粒大,石英、黄铁矿、方铅矿分带明显,结晶程度高。

为了更进一步了解金在各不同粒度样品中的分布情况,以及均匀程度、解离情况,进行如下实验:

分别取1#、4#、5#样品各2.0 Kg,经粗碎、中碎加工后,再放入棒磨机中细磨一小时,分段取出过20、40、60、100、140、200 目筛的样品,然后将各粒级样品细磨后送化验室检验。

从试验结果来看,金在各粒级样品中分布是不均匀的。总的趋势是粗粒级样品中含金量较低,细粒级样品中含金量较高。100 目以上样品含金量仅全占全部金量的30%左右,100目以下样品含金量占全部金量的70%左右。说明金在矿石中解离程度较大,金的颗粒也较细。

表1 不同粒度样品中金的分布

2.4 送检样品量

金矿缩分系数,常用的K 值为0.6~1.0,石英脉金采用的K 值为1.0~3.0,但采用过去的固定缩分K值的加工方法,很难保证样品真正具有代表性。仅增大缩分系数并不能解决问题,因为除了关注试祥加工制备外,还需要考虑增加采样量。合理的采样量应针对矿区具体情况,有针对性的确定。

在矿石中不均匀度高、低含量的金矿样品在加工过程中应有特殊考虑,为保证不失原始样品代表性,必须遵循简单实用的切乔特经验公式Q=Kd2缩分,其中:Q为样品最低可靠质量,K为缩分系数,d为样品中最大颗粒直径。

加工前要检验样品质量和粒度,是否符合样品缩分公式要求,若Q 为送检样品量,则Q=nKd2即n=Q/Kd2。由n 值的大小确定送样量是否合理,是否可缩分,可能出现下面三种情况:

(1)n>2,可进行缩分,n 为2 的几次方即可缩分几次,然后粉碎。

(2)2>n≥1,不能进行缩分,应直接加工粉碎。

(3)n<1,送样不够,应协商解决。

2.5 缩分粒度、缩分次数的确定

我们还进行了样品缩分粒度、样品缩分次数、最终样品保留量试验:

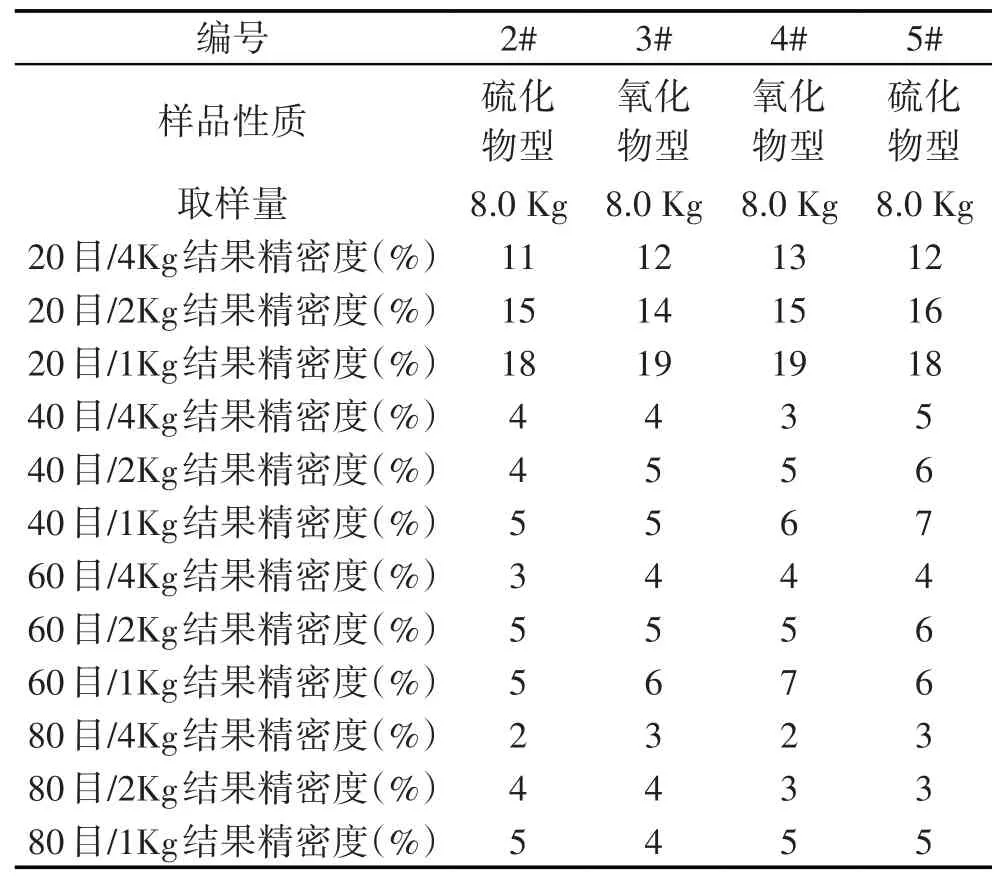

试验方法为取2#、3#、4#、5#样品各8Kg,分别破碎至20目、40目、60目、80目四种粒度开始缩分,各样品分别缩分1 次、2 次、3 次,最终样品量为4Kg、2Kg、1Kg。然后将所有样品研磨至200目,送化验室检验。

结果表明:20目粒度下缩分,所有样品的结果都不理想,精密度差。其它粒度下缩分的样品结果都比较好,综合考虑加工时间和成本因素,所以最终确定为在40 目粒度下缩分,缩分三次,最终样品量为1Kg。

表2 不同缩分方案中化验结果精密度

2.6 残金比试验

金矿加工的难易,主要取决于样品中是否有大颗粒金存在,以及金的分布是否均匀。一般用残金比公式来判断细磨筛上残留金的多少,进而判断样品的加工难易程度:

残金比=筛上残留金百分百/筛上残留样百分比。

残金比<1.5,为易加工样品;残金比>4.0,为难加工样品。

本试验样品的残金比分别为2.62、1.35、3.58、3.49、3.66,均属于中等程度加工样品。

2.7 磨矿时间试验

根据粒度鉴定和筛分结果,以金矿标准矿石为基准,做了矿石可磨性系数测定,并选取了两个不同类型的样品按照与标准样品矿石相同的过程进行研磨,结果如下表所示:

表3 磨矿时间

可磨性系数K=标准矿石磨样时间/被测矿石磨样时间(KA=0.42;KB=1.25),A 样研磨6 小时(200 目样品的百分含量99.0%),而B 样研磨2 小时(200 目样品的百分含量99.10%),实际操作中两样磨样时间相比,A 样是B 样磨样时间的3 倍,从可磨性系数可判断,矿石可磨性系数小于1 的属难磨矿石、大于1的属易磨矿石。

由测定系数看出,易加工和难加工的金矿样品,实质是粒度和磨样时间关系。粒度增大,磨样时间就相应延长,粒度减小研磨时间就缩短。一般而言采用棒磨机将样品加工至-200 目,至少需要3个小时。

3 结论

该矿区合理加工流程应该是将野外合理采集的块状样品称重后,全部送入颚式破碎机进行粗碎。粗碎后样品全部转入碎样机,进行中碎加工(中碎至-40 目),中碎后样品进行第二次称重,缩分3 次,最终至1Kg 为止,留取正副样,将正样置于棒磨机中进行细磨,三小时后取出,取300g 送化验室检测,副样及残余正样保存。

试金分析质量受下列因素影响:采样尺度、采样量、试样缩分、试样研磨、试样前处理、检验测试等。样品的采集和试样的制备是金试样分析过程中的两个主要环节,采样量足够,采样尺度合理,是质量控制效果的前提。适当的缩分,充足的研磨,是试样质量的关键。采样、制样与分析是不可分割的整体,三者应具有相当的不确定度与重现性,结果表明,本方法完全满足相关要求[5]。