等离子体密度调控CrN薄膜结构改性Ti6Al4V双极板

杜峰,周艳文,王英涵,方方,张开策,粟志伟,徐帅,王鼎

等离子体密度调控CrN薄膜结构改性Ti6Al4V双极板

杜峰,周艳文,王英涵,方方,张开策,粟志伟,徐帅,王鼎

(辽宁科技大学 材料与冶金学院 表面工程研究所,辽宁 鞍山 114051)

满足质子交换膜燃料电池双极板的使用要求。采用热丝增强等离子体磁控溅射技术,通过改变热丝放电电流调控溅射等离子体密度,在Ti6Al4V(TC4)合金表面制备了氮化铬(CrN)薄膜。随着热丝放电电流从0 A增加至32 A,真空腔内等离子体密度增强,‒50 V偏压下基体偏流密度从0.07 mA/cm2增至0.7 mA/cm2。CrN薄膜择优取向从低应变能的(111)转变成表面能更低的(200)择优取向。薄膜表面形貌由较疏松的四棱锥型转变成致密球形;无热丝时,CrN薄膜显示有铬的(110)衍射峰且铬原子数分数为52.16%,为富金属薄膜。热丝放电电流为16 A和32 A时,CrN薄膜中的铬原子数分数分别降至50.79%和49.82%,且无Cr的衍射峰,即逐渐转变为贫铬。采用热丝辅助磁控溅射,将使氮气离化率增大,活性增强,引起薄膜贫铬。模拟双极板工作环境下,与TC4腐蚀电流密度1.5×10‒8A/cm2相比,CrN薄膜的腐蚀电流密度由无热丝的3×10‒5A/cm2降至使用热丝的9×10‒9A/cm2。对电化学阻抗谱拟合等效电路表明,无热丝放电电流条件下制备的CrN薄膜等效电路中出现了基体与涂层间的电阻,说明疏松涂层为腐蚀液提供了通道,在基体和涂层间形成了腐蚀。16 A和32 A热丝放电电流条件下制备的CrN薄膜与表面无涂层的钛合金等效电路相同,说明致密涂层能有效阻碍腐蚀介质的渗入,具有最佳腐蚀抗性。无热丝放电电流时接触电阻为7.95 mΩ·cm2,热丝放电电流16 A时接触电阻增至15.65 mΩ·cm2,32 A时接触电阻大幅增加。在质子交换膜燃料电池双极板备选材料钛合金表面制备致密CrN薄膜,增强了基体的耐蚀性,但贫铬组分导致薄膜电阻增大。在钛合金电极板表面制备致密且略富金属或化学剂量比相当的CrN薄膜,将满足其作为燃料电池双极板的使用条件。

TC4钛合金;双极板;磁控溅射;等离子体密度;CrN薄膜;腐蚀抗性

燃料电池是替代不可再生能源的一种新型能源[1],它拥有零污染、高转换率、运行温度低等优点[2-3]。质子交换膜燃料电池作为第五代新型燃料电池,是可以转化氢能为电能的新型能源。质子交换膜燃料电池由质子交换膜、催化层及双极板组成[4],其中双极板的应用一直是研究重点,双极板要求具备高耐酸蚀、高导电、高成形、低透气且轻量化[5-6]。在双极板工作环境中,金属较差的耐蚀性及金属表面导电性能的衰减阻碍其工业化应用。为了改善金属的耐蚀性能并且抑制金属导电性能的衰减,通过制备致密的导电陶瓷涂层对金属表面改性是一种有效提高其耐酸蚀性且保障导电性的方法。

近年来,学者们采用各种表面改性技术,在金属双极板表面沉积薄膜以达到对其改性的目的。例如,采用电沉积法在AISI1020上沉积Ni-Cr-P[5]、SS304上沉积CrC[7],此制备方法简单、沉积速度快、成本低,但存在薄膜应力大、薄膜易开裂等问题;采用物理气相沉积法在SS316L上沉积CrN[8]、TiAlN[9]及金属Ti上沉积TiN[10],此制备方法工艺简单、膜基结合力强,但薄膜一般呈柱状结构,柱状晶间隙可能会成为腐蚀通道;采用化学气象沉积法在SS316上沉积ZnSnO:F[11]及Fe2Ti[12],此制备方法绕镀性强、薄膜成分易控制,但沉积速率低;采用水热法在TA2上沉积C/PTFE/TiN[13],此制备方法工艺简单,但薄膜常有大颗粒,可能不利于长期腐蚀;采用热喷涂法在金属Al上沉积NiCrBSi[1],此制备方法沉积速度快、工艺简单,但薄膜疏松多孔,不能成功阻碍腐蚀介质的渗入。诸多改性研究中,薄膜材质选择上多以化学稳定性强、导电性高为主,其中金属氮化物(CrN[8]、TiN[10]等)、碳化物(CrC[7]等)键能高、导电性强且成分比例易调控。表面改性技术以可实现工业化应用为主,其中物理气相法制备的薄膜成分均匀、表面光滑、缺陷少且工艺简单。为了改善物理气相沉积制备薄膜疏松的缺点,利用辅助电子源促进气体离化,提高薄膜结构的致密性,可能成为涂层双极板满足美国能源部(United States Department of Energy,USDOE)标准(腐蚀电流密度小于10‒6A/cm2,接触电阻小于10 mΩ·cm2)的一种有效方法。

本文以高比强度、低密度的轻质Ti6Al4V(TC4)合金[14]为双极板基体材料,利用热丝增强等离子体磁控溅射制备化学稳定性强、符合化学计量比氮化铬(CrN)薄膜。通过调控热丝放电电流改变磁控溅射等离子体密度,从而调节离子对生长中薄膜的轰击程度,在TC4合金基体表面获得形貌、结构及致密度不同的CrN薄膜,并探讨薄膜形貌、结构及致密度对模拟双极板工作环境下CrN/TC4系统耐酸蚀性的影响。

1 实验

1.1 制备和工艺

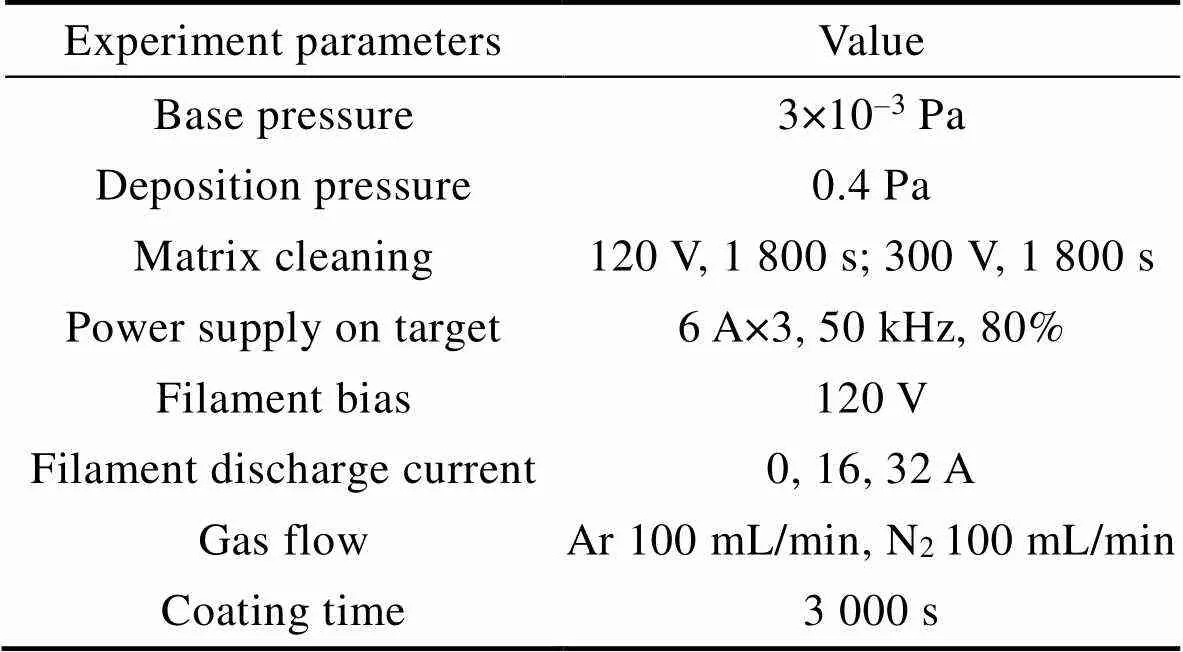

实验基体使用TC4合金,厚度为3 mm,长宽均为15 mm。试样表面经过机械打磨抛光至镜面后,用丙酮和酒精进行声波振动清洗各1 200 s。对试样进行高压空气吹扫后放入真空室。真空室为直径900 mm、高1 000 mm的圆柱。实验使用3个非平衡磁控溅射靶材,每个靶材为纯度99.9%的Cr靶。实验过程中靶材设定恒流6 A、频率50 kHz、占空比80%。实验时保证基体面积相同,实验开始后等待本底真空达到3×10‒3Pa,进行真空室梯度加热到400 ℃。随后通Ar(流量100 ml/min)对真空室进行冷却并保持压强在0.4 Pa,此时对基体进行离子清洗,基体脉冲偏压首先保持‒120 V工作1 800 s后,基体脉冲偏压保持‒300 V工作1 800 s。离子清洗后基体电源改为直流偏压保持‒50 V,沉积纯Cr打底层300 s,随后通入N2,设定N2流量为100 ml/min。在此实验条件下沉积CrN薄膜3 000 s。实验采用钨丝发射热电子辅助气体离化[15],3根直径为0.4 mm、长为1 000 mm的钨丝缠绕在一起作为实验热丝,真空室内安装4根实验热丝。热丝加热电源为50 Hz的交流电源,偏压电源为直流电源,设定为‒120 V。以热丝的总电流为实验变量,通过调节热丝放电电流获得不同实验工艺,具体工艺参数如表1所示。

表1 实验工艺参数

Tab.1 Experiment process parameters

1.2 薄膜表征

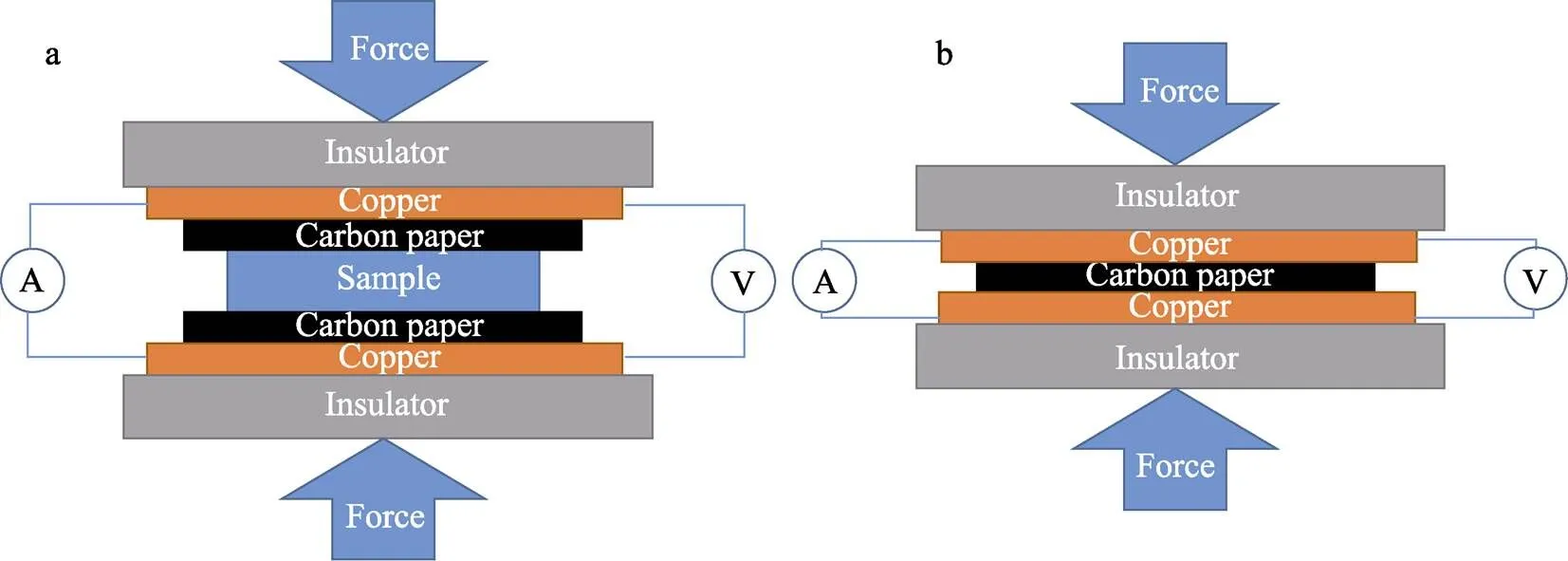

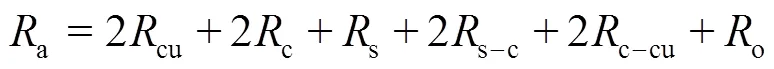

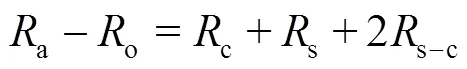

改变热丝放电电流按预定工艺制备CrN薄膜,利用Alpha-step D-100型台阶仪测定厚度,平均沉积速率根据所测厚度进行计算。利用X’Pert Powder X-ray diffractometer分析相结构,2衍射角取20°~100°,扫描时间为480 s,扫描步长为0.03°。利用SIGMA HD场发射电子显微镜观察表面形貌、截面形貌和能谱分析。利用Vertex. C. EIS型电化学工作站在模拟双极板服役环境(0.5 mol H2SO4+0.000 2% HF)中分析动电位极化曲线、恒电位(模拟双极板阳极0.6 V,阴极‒0.1 V)极化曲线以及交流极化阻抗。测量体系采用三电极体系,工作电极为不同热丝放电电流下制备的试样,参比电极为Ag/AgCl电极,辅助电极为铂电极,极化曲线电位扫描范围为‒0.6~1.2 V,扫描速度为1 mV/s,交流阻抗扫描范围为0.01~100 kHz,扫描振幅为0.01 V。根据Wang测量法[16]原理制作接触电阻测量工作站,测量表面接触电阻如图1所示。根据式(1)—(3)计算相应组合电路的电阻值,a、b为计算总电阻值,为不同压力下测得的电压值,为外加电流,为试样面积,cu为铜片电阻,c为导电碳纸电阻,s为试样电阻,s-c为试样与碳纸接触电阻,c-cu为碳纸与铜片接触电阻,o为外电路电阻。

图1 接触电阻测量装置示意图

由式(2)和式(3)可得:

因为金属基底样品和碳纸均为电的良导体,故体电阻近似为0,则s‒c=(a−b)/2。

2 结果与讨论

2.1 基体偏流密度

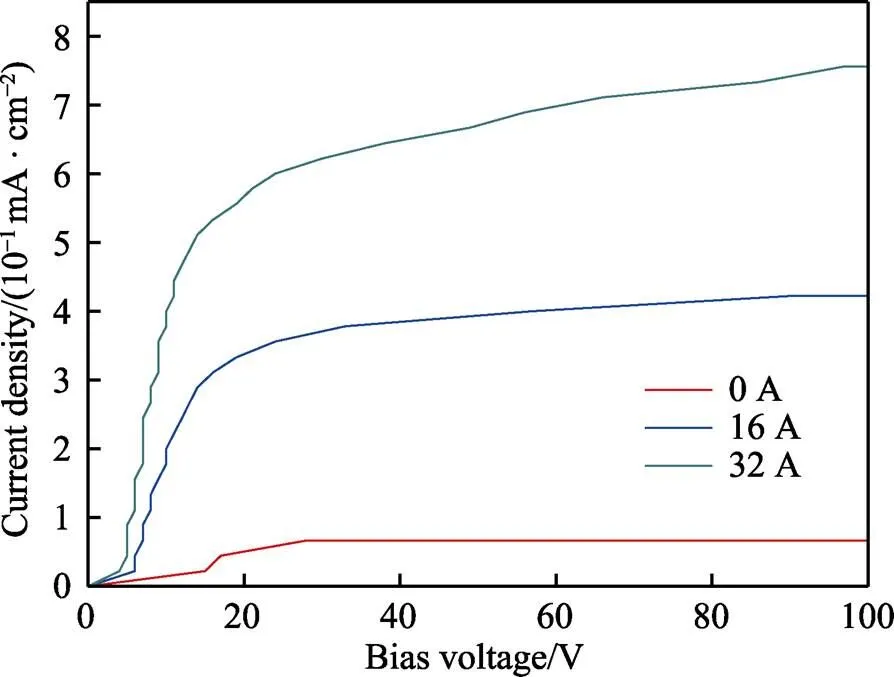

基体偏流密度反映了到达基体离子的数量,即反映了离子对生长中薄膜轰击的频率。钨丝作为辅助电子源,其放电电流代表了提供给磁控溅射真空腔中参与气体(氩气Ar和氮气N2)离化的电子流密度。电子流密度增加将相应增加真空腔内气体的离化率,即增强磁控溅射的等离子体密度。受基体负偏压的吸引,部分离化的阳原子或分子离子将被加速吸引至基体表面。所吸引的阳离子数量可以用基体偏流密度表示。如图2所示,热丝放电电流为0 A时,在基体偏压‒50 V下,基体电流密度接近0.07 mA/cm2;当热丝放电电流增至16 A,相同基体偏压下的基体偏流密度为0.4 mA/cm2,约为无热丝放电电流下6倍;当热丝放电电流为32 A,基体偏流密度为0.7 mA/cm2,约为无热丝放电电流下的10倍,即热丝辅助磁控溅射气体离化作用显著。

图2 变热丝放电电流基体偏压和基体电流密度

由薄膜生长理论可知,基体偏压为吸引到基体的阳离子提供能量,以适当的离子能量轰击吸附在基体表面的粒子时,粒子获得克服柱间势能的能量而填充于间隙中,同时不引起薄膜内应力的大幅提高;较高的离子密度使吸附粒子受轰击的几率增加,提高了薄膜生长过程中柱间隙的填充几率,使薄膜致密度增高。在本实验中,通过调节热丝放电电流,将有效调控到达基体的离子流密度,从而获得薄膜所需的形貌、结构和致密度。

2.2 CrN薄膜相结构及微观形貌

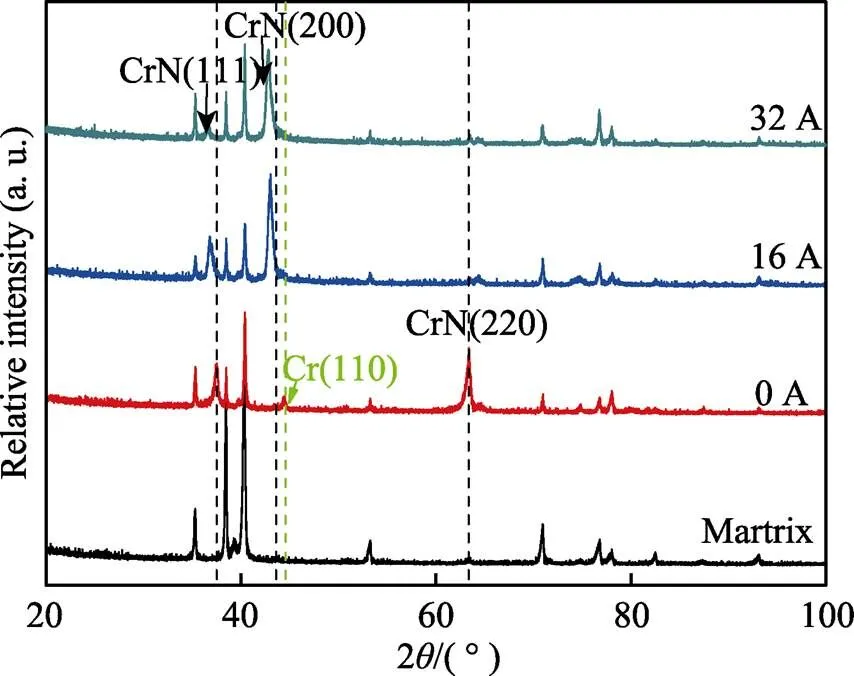

TC4合金基体及改变热丝放电电流制备的CrN薄膜的XRD图谱如图3所示,基体主峰显示与α-Ti特征峰高度一致。热丝放电电流为0 A时,薄膜呈现CrN(111)、(220)取向,以及微弱的Cr(110)取向。此时,因为基体偏流密度较低,CrN薄膜沿低应变能取向(111)面生长[17],同时还沿半晶面(220)生长,呈现获取能量不足的自由生长状态。热丝放电电流为16 A时,真空腔内气体离化率增加导致薄膜沉积受离子轰击频次增加近6倍,吸附粒子在基体表面的扩散能力显著增强,从而促进吸附粒子有序排列,因此CrN薄膜沿低表面能取向(200)面生长[18-19]。但离子对生长中薄膜轰击频次带来的能量,还不足以完全使其沿低表面能取向生长,因此部分低应变能面(111)取向依然存在,且由于高密度离子轰击,打底层Cr峰宽化,则Cr峰峰强较弱。随着热丝放电电流进一步增加到32 A时,阳离子对生长中的薄膜轰击频次增长了近10倍,因此CrN(200)、(111)的相对峰强增强,即薄膜更趋向于沿(200)低表面能取向择优生长。总之,热丝放电电流增加,基体偏流密度增大,在‒50 V相同偏压下,高密度离子轰击使CrN薄膜生长择优取向面转变为低表面能的(200)面。

图3 变热丝放电电流CrN薄膜的XRD衍射图谱

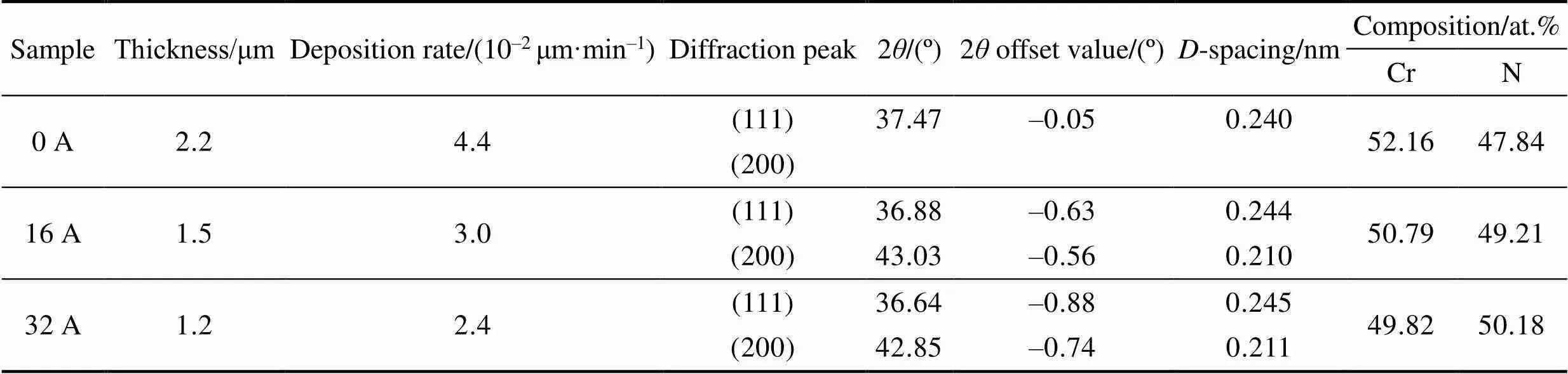

XRD数据拟合结果如表2所示。随热丝放电电流的增加,CrN主峰位较标准峰位向左偏移量增加,晶面间距均表现为随热丝放电电流的增加而增加,其中0 A薄膜较(111)标准峰位偏移量较小,仅为0.05;而16 A薄膜及32 A薄膜较(111)标准峰位偏移量分别达0.63和0.88,较(200)标准峰位偏移量分别达0.56和0.74。造成这种现象的原因可能是:热丝放电电流由0 A到16 A,基体偏流密度增加6倍,薄膜表面的活性N原子数量增多,进入CrN晶格间隙的几率增大,因此引起CrN主峰位向左大幅偏移,且晶面间距增大;而热丝放电电流由16 A到32 A时,基体偏流密度的增加幅度相对较小,与放电电流16 A条件下制备的CrN主峰(200)相比,32 A放电电流条件下薄膜的(200)偏移量的增加量相对较小。

表2 CrN薄膜的沉积速率及XRD、成分谱信息

Tab.2 Information of the deposition rate and XRD, compositions of the CrN films

如表2所示,CrN薄膜沉积速率和沉积厚度均随热丝放电电流的增加而减小。热丝放电电流增加导致基体偏流密度增加:一方面较高的离子密度使吸附粒子填充柱间隙的几率增高,薄膜更致密;另一方面薄膜表面不稳定吸附粒子被反溅射。因此,随热丝放电电流的增加,薄膜变致密,沉积速率下降,薄膜较薄。考虑到能谱标定金属含量的相对准确性[20],由表2可见,随着热丝放电电流的增加,CrN薄膜中Cr元素含量减少,相应地表明N原子百分比呈现增长趋势,薄膜从略富金属铬转变成稍微贫铬,与XRD图谱结果一致。因为热丝放电电流的增大,N2离化率升高,参与反应的活性N原子或离子增多,导致薄膜中氮元素百分比增大。因此,间接证实上文根据峰位偏移得出的结论:随热丝放电电流的增加,有可能引起部分N固溶于CrN晶格。

图4为改变热丝放电电流下制备的CrN薄膜表面及截面形貌,表面整体形貌均放大10 000倍、局部形貌均放大30 000倍,截面形貌均放大20 000倍。由图4a可见,热丝放电电流为0 A时所制备的CrN薄膜表面的四棱锥型形貌,明显可见针孔状孔隙,此时截面呈较疏松的柱状。热丝放电电流为16 A时,CrN表面呈不均匀球状分布,截面柱排列较致密,见图4b。阳离子对生长薄膜的轰击使之变得致密,但还不足以使初生岛均匀化,低应变能面(111)和低表面能面(200)晶粒竞争生长,造成颗粒尺寸的差异[21]。图4c为在更高的热丝放电电流32 A下,CrN薄膜的表面和截面形貌。薄膜表面为均匀球形,截面为致密柱状。由于热丝放电电流进一步增加,气体离化得到增强,初生小岛长大速度相似,获得的柱状晶大小均一,薄膜取向也趋于一致,此时形成的柱状晶更加紧凑。总之,随热丝放电电流的增加,CrN薄膜由组成富金属变成略贫金属,其微观形貌由疏松变致密,致密薄膜对腐蚀介质渗入的阻碍作用将更强。

图4 不同热丝放电电流下CrN的表面、截面形貌

2.3 电化学性能

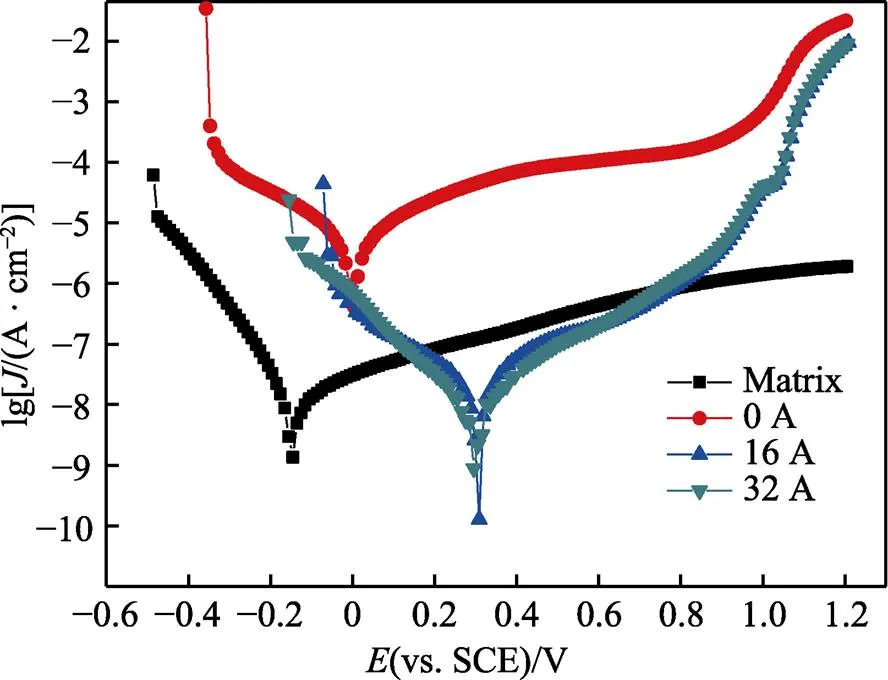

文献显示[22],在模拟双极板工作环境(0.5 mol H2SO4+0.000 2% HF)中,TC4基体虽然在硫酸中生成钝化膜,但由于F‒的存在,钝化膜容易降解而失效,并且钝化性较强的金属极易引发缝隙腐蚀的发生,所以TC4基体并不适合直接应用于双极板。图5为在TC4合金基体表面改变热丝放电电流制备的CrN薄膜在0.5 mol H2SO4+0.000 2% HF腐蚀液中的极化曲线。由图5可知,与未涂层的钛合金基体相比,涂层钛合金的电位均正移。无热丝放电电流条件下制备的CrN涂层的腐蚀电位和腐蚀电流密度与文献[8]报道的CrN涂层(腐蚀电位接近0 V,腐蚀电流密度9.63×10‒6A/cm2)相当。与无热丝放电电流条件下制备的CrN涂层/钛合金腐蚀电位0.01 V相比,热丝辅助下制备的CrN涂层/钛合金腐蚀电位正移更加明显,约为0.3 V。作为陶瓷材料的CrN,略富金属铬的弥散分布将使其腐蚀电位有一定下降。腐蚀电流密度见表3。随热丝放电电流的增加,表面涂镀了CrN薄膜的钛合金,腐蚀电流密度由10‒5A/cm2减小至10‒9A/cm2。与钛合金基体的腐蚀电流密度10‒8A/cm2相比,无热丝放电电流条件下所制备的疏松CrN薄膜的腐蚀电流密度大幅升至10‒5A/cm2,其原因可能是:(1)此时薄膜富金属Cr,Cr与CrN存在电位差促使腐蚀加剧;(2)疏松的柱间隙为酸溶液提供了腐蚀通道,导致腐蚀电流密度上升。热丝放电电流为16 A时,涂层较为致密,钛合金基体和涂层的腐蚀电流相当。32 A热丝放电电流下所制备的均匀、致密、无缺陷薄膜,腐蚀电流密度最低,可能具有最佳的腐蚀抗性。

图5 模拟双极板工作环境中的动电位极化曲线

表3 不同热丝放电电流下CrN薄膜的自腐蚀电位和腐蚀电流密度

Tab.3 Self-corrosion potential and curren density of CrN films under different filament discharge currents

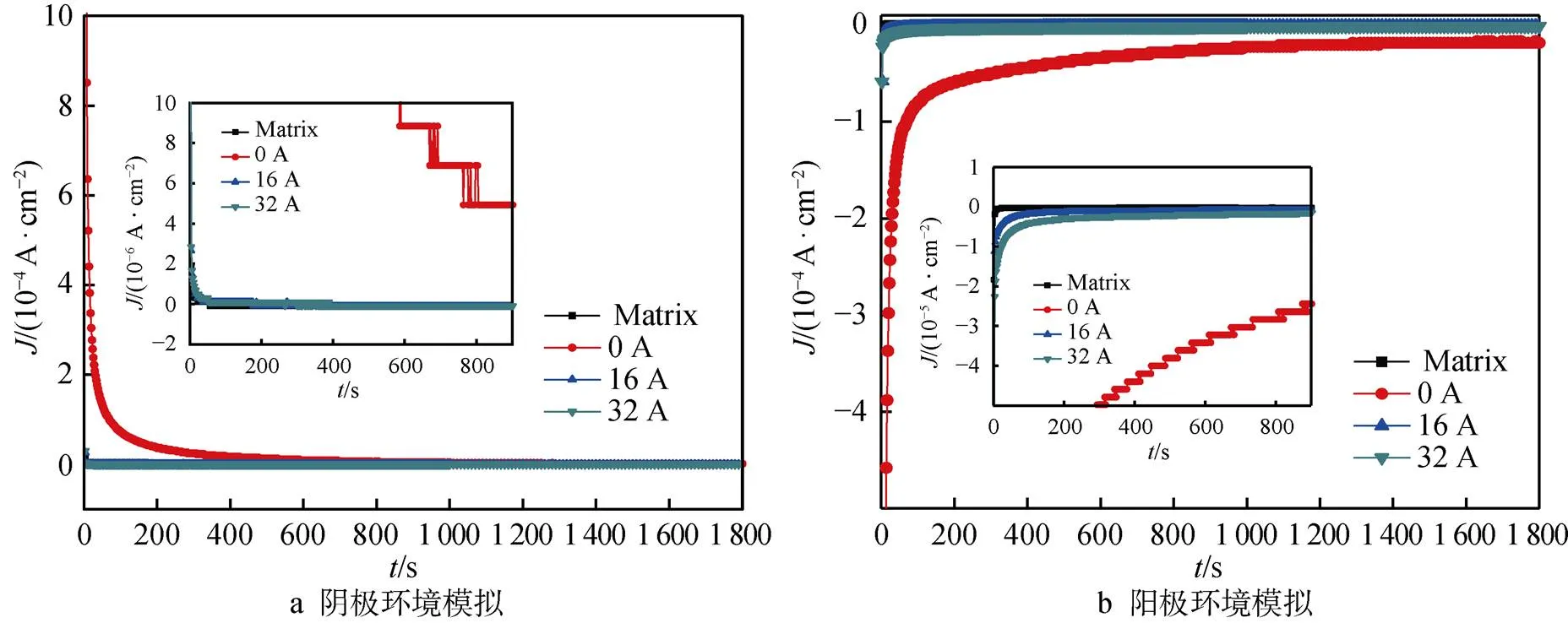

薄膜在模拟双极板工作环境(0.5 mol H2SO4+ 0.000 2% HF)中的恒电位极化曲线如图6所示。由图6a可知,在模拟双极板阴极工作环境中,只有多孔疏松且富Cr的无热丝辅助条件下制备的薄膜的腐蚀电流密度较大;而使用热丝辅助沉积后,CrN涂层/钛合金的腐蚀电流密度相差不大,且至1 800 s时也比较稳定。热丝放电电流为0 A时,在腐蚀初期腐蚀介质不断渗入疏松薄膜,约800 s时保持腐蚀电流密度稳定,此时腐蚀介质穿过疏松薄膜与基体反应后,最终过渡到钝化的相对稳定态;同时涂层中富含的Cr也与腐蚀介质反应直到生成相对稳定的钝化膜。16 A薄膜和32 A薄膜因为表面致密,在腐蚀初期就阻碍了腐蚀介质的渗入,薄膜元素组成又是化学剂量比相当或略贫金属的CrN,所以迅速保持较低的腐蚀电流密度且无明显起伏。由图6b可知,在模拟双极板阳极工作环境中,CrN薄膜的腐蚀电流密度均具有与模拟阴极环境相同的变化趋势。总之,在1 800 s内的模拟环境测试中,热丝放电电流16 A和32 A条件下制备的CrN薄膜表现出良好的腐蚀抗性。

图6 模拟双极板工作环境中的恒电位极化曲线

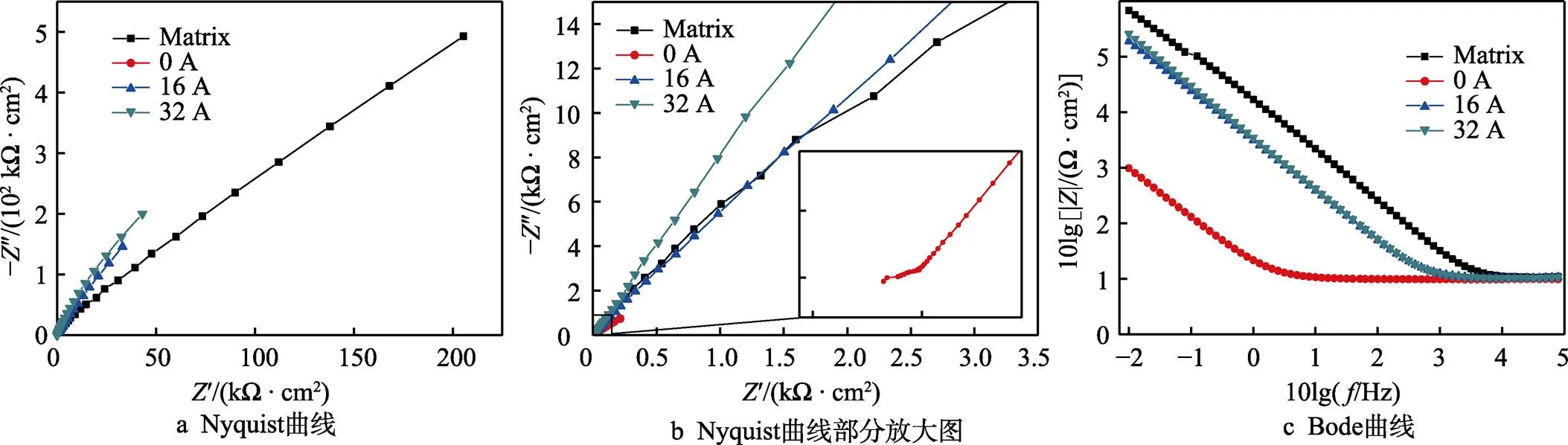

改变热丝放电电流制备的CrN薄膜Nyquist曲线如图7a所示,所有的曲线都呈半圆弧态。Nyquist曲线部分放大如图7b所示,0 A条件下制备的CrN薄膜的高频区阻抗图谱,发现该阻抗弧由2个半圆弧组成。低频区的半圆弧可能是腐蚀介质通过疏松柱状晶间隙渗入薄膜内部而引起的阻抗弧;而高频区的半圆弧则为富Cr薄膜钝化过程中引起的阻抗弧。钛合金基体、热丝放电电流16 A和32 A下制备的CrN薄膜的Nyquist曲线均由1个完整的半圆弧组成。其中钛合金基体的阻抗弧半径相对薄膜较小,说明其耐蚀性低于化学剂量比相当的致密CrN薄膜。由于薄膜内柱状晶结构排列紧凑,腐蚀介质很难通过柱状晶间隙到达基体,因此2种薄膜阻抗弧半径相差不明显。因为32 A薄膜表面颗粒度均匀且缺陷最少,因此其阻抗弧半径比16 A薄膜略大,说明其腐蚀抗性比16 A薄膜略强。改变热丝放电电流制备的CrN薄膜Bode曲线如图7c所示,0 A薄膜阻抗最小且随着交流阻抗频率的增加减小速度最快,说明0 A薄膜疏松的结构并不能有效阻碍腐蚀介质渗入,腐蚀介质很快进入到薄膜与基体的界面处形成稳定的双电层。而16 A薄膜和32 A薄膜均表现出比0 A薄膜更高的阻抗且阻抗减慢速率更小,与基体速率基本一致,说明此时薄膜具有更强的腐蚀抗性,且两者双电层结构相同。

图7 变热丝放电电流CrN薄膜的EIS图

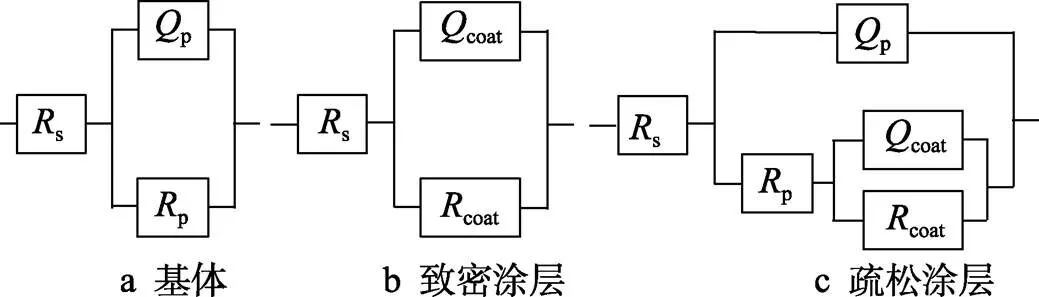

结合Nyquist图拟合等效电路如图8所示,拟合等效电路结果见表4。拟合结果与阻抗分析一致,热丝放电电流32 A条件下制备的CrN薄膜拥有最高的电荷转移电阻(1.98×106Ω·cm2),拟合等效电路中基体与热丝放电电流16 A和32 A条件下制备的CrN薄膜的拟合电路类似,见图8a和图8b。基体的拟合电路只有p和p,而薄膜的拟合电路只有coat和coat,致密的薄膜结构阻碍了腐蚀介质渗入,其拥有较强的腐蚀抗力。无热丝放电电流条件下制备的疏松CrN薄膜,腐蚀介质渗入薄膜与基体间生成了腐蚀产物,因此拟合电路中多了p和p参数,见图8c。随着腐蚀时间的延长,在薄膜与基体间的腐蚀产物堆积将可能导致基体腐蚀产物溶解和薄膜脱落失效。

图8 钛合金基体、致密涂层和疏松涂层的等效电路拟合图

表4 EIS等效电路拟合结果

Tab.4 EIS equivalent circuit fitting results

2.4 表面接触电阻

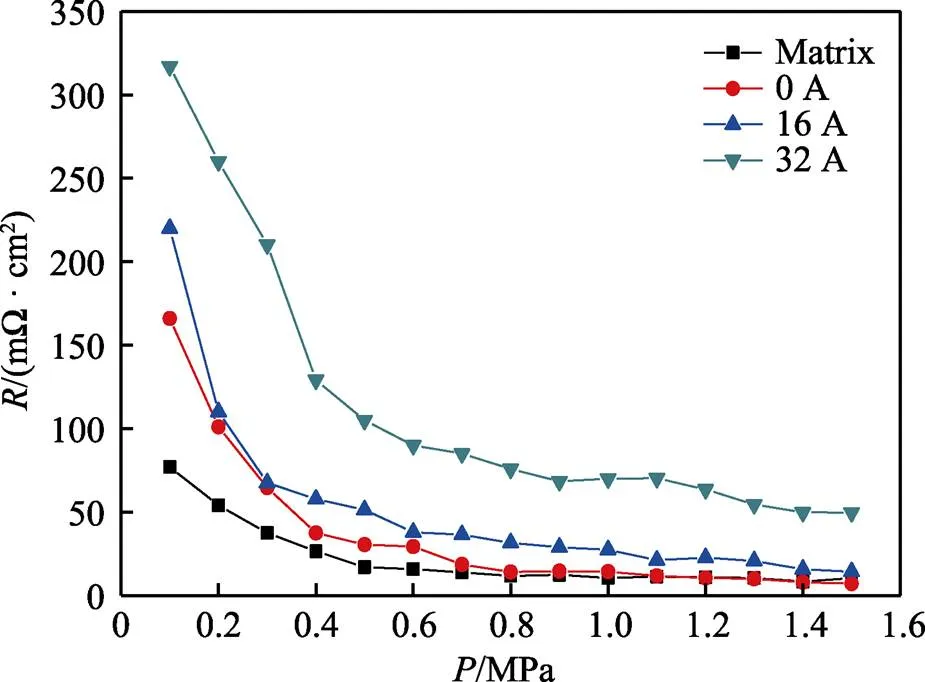

根据Wang测量法[16],测试TC4和CrN薄膜的表面接触电阻,如图9所示。随着接触压力的增加,试样与碳纸的接触面积增加,表面接触电阻在低压力时迅速减小,在高压力时趋于恒定。随热丝放电电流的增加,表面接触电阻均增加,在1.4 Mpa压力下不同热丝放电电流下制备的CrN薄膜的接触电阻分别为7.95(0 A薄膜)、15.65(16 A薄膜)、49.85 mΩ·cm2(32 A薄膜)。导致接触电阻随热丝放电电流增加而增加的原因是:薄膜的化学组成由富金属铬转变成化学剂量比相当或略贫金属铬,其导电性下降。对照USDOE标准(1.4 MPa压力下接触电阻小于10 mΩ·cm2),32 A热丝放电电流下制备的结构致密、贫铬的CrN薄膜电阻不能满足标准要求;热丝放电电流16 A下CrN薄膜的接触电阻接近于标准要求;不使用热丝条件下富铬CrN薄膜的接触电阻最低,满足标准要求。

图9 变热丝放电电流表面接触电阻

综上所述,与USdoe标准相比,本文不使用热丝辅助时制备的富铬疏松CrN薄膜具有合格的导电性,但在使用环境下的耐蚀性较差;使用32 A较大热丝辅助下制备的贫铬致密CrN薄膜的耐蚀性极强,但导电性不满足要求;热丝放电电流16 A条件下制备的致密CrN薄膜的耐蚀性强,导电性接近标准要求。其原因在于热丝放电电流的增加,增大了反应气体N2的离化率和活性,在输入量相同时,薄膜呈现不同化学剂量比;同时热丝放电电流的增加,生长中的薄膜受离子轰击率加剧,薄膜致密,致密薄膜是其耐蚀性的根本。对比现有报道文献,使用热丝增强磁控溅射制备的薄膜致密性大幅增加,使薄膜的腐蚀抗性增强,但气体的高离化率导致气体活性更强,易固溶到晶格中导致导电性能下降。因此,未来研究中将集中于热丝放电电流固定于16~32 A的某个区间,小幅改变氮气流量以制备致密的略富Cr 金属或化学剂量比相当的CrN薄膜,其耐蚀性及导电性均有望达到美国能源部标准的要求。

3 结论

1)随热丝放电电流的增加,到达基体的离子流密度增大,薄膜择优取向由低应变能(111)转变成低表面能的(200)取向。薄膜形貌由疏松四棱锥形转变成致密的球形。同时反应气体N2的离化率增大、活性增强,在相同气体流量下,薄膜由富铬转变为贫铬。

2)与TC4的自腐蚀电位和电流密度相比,无热丝条件下的CrN薄膜的腐蚀电位略有提高,但腐蚀电流增大3个数量级,此现象与富铬且疏松薄膜为腐蚀介质提供了腐蚀通道有关;较高热丝放电电流(16 A和32 A)时,薄膜的自腐蚀电位明显增高(至0.3 V),腐蚀电流密度略低于钛合金,耐蚀性增强。

3)EIS阻抗分析及拟合电路表明,TC4和致密的CrN薄膜具有相同的腐蚀模式,而疏松CrN薄膜表面及膜与基体的界面均形成双电层。

4)无热丝条件下制备的富金属CrN薄膜具有较低的接触电阻;16 A热丝辅助放电条件下,CrN薄膜的接触电阻增至15.65 mΩ·cm2,接近于标准要求;32 A热丝放电电流下贫铬CrN薄膜的接触电阻过高。

[1] MADADI F, REZAEIAN A, EDRIS H, et al. Improving Performance in PEMFC by Applying Different Coatings to Metallic Bipolar Plates[J]. Materials Chemistry and Physics, 2019, 238: 121911.

[2] LIU Hao, CHEN Jian, OUYANG Quan, et al. A Review on Prognostics of Proton Exchange Membrane Fuel Cells [C]//2016 IEEE Vehicle Power and Propulsion Conference. Hangzhou: IEEE, 2016: 1-6.

[3] ALO O A, OTUNNIYI I O, PIENAAR H. Manufacturing Methods for Metallic Bipolar Plates for Polymer Electrolyte Membrane Fuel Cell[J]. Materials and Manufacturing Processes, 2019, 34(8): 927-955.

[4] SHI Jie-fu, ZHANG Peng-chao, HAN Yue-tong, et al. Investigation on Electrochemical Behavior and Surface Conductivity of Titanium Carbide Modified Ti Bipolar Plate of PEMFC[J]. International Journal of Hydrogen Energy, 2020, 45(16): 10050-10058.

[5] CHANDA U K, BEHERA A, ROY S, et al. Evaluation of Ni-Cr-P Coatings Electrodeposited on Low Carbon Steel Bipolar Plates for Polymer Electrolyte Membrane Fuel Cell[J]. International Journal of Hydrogen Energy, 2018, 43(52): 23430-23440.

[6] FENG Kai, HU Tao, CAI Xun, et al. Ex Situ and in Situ Evaluation of Carbon Ion-Implanted Stainless Steel Bipolar Plates in Polymer Electrolyte Membrane Fuel Cells[J]. Journal of Power Sources, 2012, 199: 207-213.

[7] WANG H C, SHEU H H, LU Chen-en, et al. Preparation of Corrosion-Resistant and Conductive Trivalent Cr-C Coatings on 304 Stainless Steel for Use as Bipolar Plates in Proton Exchange Membrane Fuel Cells by Electrodeposition[J]. Journal of Power Sources, 2015, 293: 475-483.

[8] YI Pei-yun, PENG Lin-fa, ZHOU Tao, et al. Cr-N-C Multilayer Film on 316L Stainless Steel as Bipolar Plates for Proton Exchange Membrane Fuel Cells Using Closed Field Unbalanced Magnetron Sputter Ion Plating[J]. International Journal of Hydrogen Energy, 2013, 38(3): 1535-1543.

[9] JIN Jie, HE Zhen, ZHAO Xiao-hua. Effect of Al Content on the Corrosion Resistance and Conductivity of Metal Nitride Coating in the Cathode Environment of PEMFCs[J]. Materials Chemistry and Physics, 2020, 245: 122739.

[10] ZHANG Dong-ming, DUAN Liang-tao, GUO Lu, et al. TiN-Coated Titanium as the Bipolar Plate for PEMFC by Multi-Arc Ion Plating[J]. International Journal of Hydrogen Energy, 2011, 36(15): 9155-9161.

[11] PARK J H, BYUN D, LEE J K. Employment of Fluorine Doped Zinc Tin Oxide (ZnSnO:F) Coating Layer on Stainless Steel 316 for a Bipolar Plate for PEMFC[J]. Materials Chemistry and Physics, 2011, 128(1-2): 39-43.

[12] SONG Miao, GUO Jun-jie, YANG Ya-feng, et al. Fe2Ti Interlayer for Improved Adhesion Strength and Corrosion Resistance of TiN Coating on Stainless Steel 316L[J]. Applied Surface Science, 2020, 504: 144483.

[13] GAO Ping-ping, XIE Zhi-yong, WU Xiao-bo, et al. Development of Ti Bipolar Plates with Carbon/PTFE/TiN Composites Coating for PEMFCs[J]. International Journal of Hydrogen Energy, 2018, 43(45): 20947-20958.

[14] BOYER R R. An Overview on the Use of Titanium in the Aerospace Industry[J]. Materials Science and Engineering: A, 1996, 213(1-2): 103-114.

[15] 李金龙, 周艳文, 滕越, 等. TC4钛合金表面的多层素CrN涂层[J]. 辽宁科技大学学报, 2019, 42(4): 263-268.

LI Jin-long, ZHOU Yan-wen, TENG Yue, et al. Multilayer CrN Coatings on surface of TC4 Titanium Alloy[J]. Journal of University of Science and Technology Liaoning, 2019, 42(4): 263-268.

[16] WANG He-li, SWEIKART M A, TURNER J A. Stainless Steel as Bipolar Plate Material for Polymer Electrolyte Membrane Fuel Cells[J]. Journal of Power Sources, 2003, 115(2): 243-251.

[17] ZHANG Jian-min, XU Ke-wei, JI V. Dependence of Strain Energy on the Grain Orientations in an FCC- Polycrystalline Film on Rigid Substrate[J]. Applied Surface Science, 2002, 185(3-4): 177-182.

[18] GAUTIER C, MACHET J. Study of the Growth Mechanisms of Chromium Nitride Films Deposited by Vacuum ARC Evaporation[J]. Thin Solid Films, 1997, 295(1-2): 43-52.

[19] PELLEG J, ZEVIN L Z, LUNGO S, et al. Reactive- Sputter-Deposited TiN Films on Glass Substrates[J]. Thin Solid Films, 1991, 197(1-2): 117-128.

[20] 张大同. 扫描电镜与能谱仪分析技术[M]. 广州: 华南理工大学出版社, 2009.

ZHANG Da-tong. Scanning Electron Microscope and Energy Spectrometer Analysis Technology[M]. Guangzhou: South China University of Technology Press, 2009.

[21] 门海泉, 周灵平, 刘新胜, 等. 双靶磁控溅射聚焦共沉积AlN薄膜生长速率研究[J]. 人工晶体学报, 2006, 35(5): 1141-1145, 1150.

MEN Hai-quan, ZHOU Ling-ping, LIU Xin-sheng, et al. Growth Rate of AlN Thin Films Deposited by Direct Current Dual Targets Magnetron Sputtering Co-Deposition[J]. Journal of Synthetic Crystals, 2006, 35(5): 1141- 1145, 1150.

[22] WANG Z B, HU H X, LIU C B, et al. The Effect of Fluoride Ions on the Corrosion Behavior of Pure Titanium in 0.05 M Sulfuric Acid[J]. Electrochimica Acta, 2014, 135: 526-535.

Modification of Ti6Al4V Bipolar Plate with CrN Film Structure by Plasma Density Control

,,,,,,,

(Research Institute of Surface Engineering, School of Materials and Metallurgy, University of Science and Technology Liaoning, Liaoning Anshan 114051, China)

This paper aims to meet the requirements of using bipolar plates for proton exchange membrane fuel cells. In this paper, the hot-wire enhanced plasma magnetron sputtering technology is used to control the sputtering plasma density by changing the hot-wire discharge current, and a chromium nitride (CrN) film is prepared on the surface of Ti6Al4V (TC4) alloy. As the discharge current of the hot filament increased from 0 A to 32 A, the plasma density in the vacuum chamber increased, and the bias current density of the substrate increased from 0.07 mA/cm2to 0.7 mA/cm2under ‒50 V bias; the preferred orientation of the CrN film changed from that of low strain energy. (111) is transformed into the (200) preferred orientation with lower surface energy; the surface morphology of the film changes from a loose quadrangular pyramid to a dense spherical shape; when there is no heating wire, the CrN film shows the (110) diffraction peak of chromium and the chromium. The content is 52.16at.%, which is a metal-rich film; when the hot filament discharge current is 16 A and 32 A, the chromium content of the CrN film drops to 50.79at.% and 49.82at.%, and there is no diffraction peak of Cr, that is, it gradually changes to chromium- poor. The use of hot-wire assisted magnetron sputtering will increase the nitrogen ionization rate and increase the activity, causing the thin film to be depleted in chromium. In the simulated bipolar plate working environment, compared with the TC4 corrosion current density of 1.5×10‒8A/cm2, the corrosion current density of CrN film decreased from 3×10‒5A/cm2without hot wire to 9×10‒9A/cm2with hot wire. Fitting equivalent circuit of the electrochemical impedance spectroscopy shows that the resistance between the substrate and the coating appears in the equivalent circuit of the CrN thin film prepared under the condition of no hot wire discharge current, indicating that the loose coating provides a channel for the corrosive liquid. Corrosion is formed between the substrate and the coating; the CrN film prepared under the conditions of 16 A and 32 A hot wire discharge current is the same as the equivalent circuit of the uncoated titanium alloy, indicating that the dense coating can effectively prevent the penetration of corrosive media and has the best corrosion resistance. The contact resistance is 7.95 mΩ·cm2when there is no hot wire discharge current, the film contact resistance increases to 15.65 mΩ·cm2when the hot wire discharge current is 16 A, and the film contact resistance increases significantly at 32 A. The preparation of dense CrN film on the surface of titanium alloy, which is a candidate material for proton exchange membrane fuel cell bipolar plate, enhances the corrosion resistance of the substrate; but the chromium-depleted component leads to an increase in film resistance. Preparing a dense and slightly rich CrN film on the surface of a titanium alloy electrode plate or a stoichiometric ratio of equivalent CrN film will meet its use conditions as a fuel cell bipolar plate.

TC4 titanium alloy; bipolar plate; magnetron sputtering; plasma density; CrN film; corrosion resistance

扫码查看文章讲解

TG174.442

A

1001-3660(2022)04-0194-08

10.16490/j.cnki.issn.1001-3660.2022.04.019

2021-04-21;

2021-08-21

2021-04-21;

2021-08-21

国家自然科学基金(51972155)

Supported by the National Natural Science Foundation of China (51972155)

杜峰(1990—),男,硕士研究生,主要研究方向为表面工程。

DU Feng (1990—), Male, Postgraduate, Research focus: surface engineering.

周艳文(1966—),女,博士,教授,主要研究方向为表面工程。

ZHOU Yan-wen (1966—), Female, Doctor, Professor, Research focus: surface engineering.

杜峰, 周艳文, 王英涵, 等. 离子体密度调控CrN薄膜结构改性Ti6Al4V双极板[J]. 表面技术, 2022, 51(4): 194-201.

DU Feng, ZHOU Yan-wen, WANG Ying-han, et al. Modification of Ti6Al4V Bipolar Plate with CrN Film Structure by Plasma Density Control[J]. Surface Technology, 2022, 51(4): 194-201.

责任编辑:万长清