打叶复烤不同工艺强度对烟叶自然醇化品质的影响

包秀萍,王 超,刘煜宇,李河霖,朴永革,李 锋

(1.云南瑞升烟草技术(集团)有限公司,昆明 650106;2. 吉林烟草工业有限责任公司,长春 130000)

【研究意义】近年来,卷烟企业的发展朝着高品质、结构化、精细化、差异化等方向有效推进,使得“卷烟上水平”的特色化工艺对烟叶品质有了更高的要求。打叶复烤是烟叶种植和卷烟生产的重要衔接桥梁,打叶复烤的生产工艺和技术水平直接影响卷烟原料的品质[1-2]。因此,为了满足卷烟企业的特色工艺发展要求,打叶复烤的生产加工要转变原有的工艺模式。国家烟草专卖局2016 颁布的《卷烟工艺规范》中提出打叶复烤 “三化一保”( 即模块化、均质化、纯净化与保香) 的工艺要求[3]。初烤烟叶经过打叶复烤、自然醇化后进入卷烟企业进行卷烟加工。烟叶品质由烟叶的化学成分决定,烟叶自然醇化过程是烟叶化学成分发生降解、转化、合成的动态平衡过程,而打叶复烤又是决定烟叶醇化品质的关键[4]。初烤烟叶在打叶复烤中进行真空回潮、润叶、打叶和复烤等加工环节,各环节的工艺参数对烟叶均有一定的影响[5-9]。经打叶复烤后的烟叶其烟气、香气、口感等特性得到整体提升[10-12]。【前人研究进展】近年来,有关打叶复烤不同润叶工序对烟叶质量和能源消耗的影响[13-15],以及复烤温度对片烟化学成分及感官质量的影响等均有研究[16],但对打叶复烤各关键工序不同工艺强度对烟叶品质的影响未系统研究。配方打叶是提升打叶复烤片烟模块品质的重要方向之一,是卷烟产品设计的重要基础,研究不同类型、等级、质量风格的烟叶进行合理匹配,以求最佳质量效果,是打叶复烤配方设计的主要任务[17-21]。【本研究切入点】将烟叶模块配方前移至打叶复烤工序,以高等级上部烟叶配方模块为对象,系统研究打叶复烤一润、二润、复烤三大关键工序的高、中、低加工工艺强度对烟叶模块自然醇化的品质差异性。【拟解决的关键问题】验证打叶复烤不同工艺强度加工的烟叶模块在卷烟叶组中的可用性,为打叶复烤 “三化一保”奠定支撑。

1 材料与方法

1.1 材料、试剂和仪器

材料:2017年上部初烤把烟模块B(某烟厂调拨烟叶),卷烟叶组(某烟厂某牌号)。

试剂:正己烷(天津市博迪化工有限公司)、二氯甲烷(天津市博迪化工有限公司)、无水硫酸钠(广东汕头市西陇化工厂)。

仪器:打叶复烤生产线(某烟叶复烤有限责任公司,处理量为12 000 kg);QS-5切丝机(开封市众杰机械科技有限公司);KBF240恒温恒湿箱(德国Binder公司);中试制丝线(某烟厂,处理量300 kg);6890N/ 5975气相色谱—质谱联用仪(美国安捷伦公司);AA3连续流动化学分析仪(德国BRAN+LUBBE)。

1.2 方法

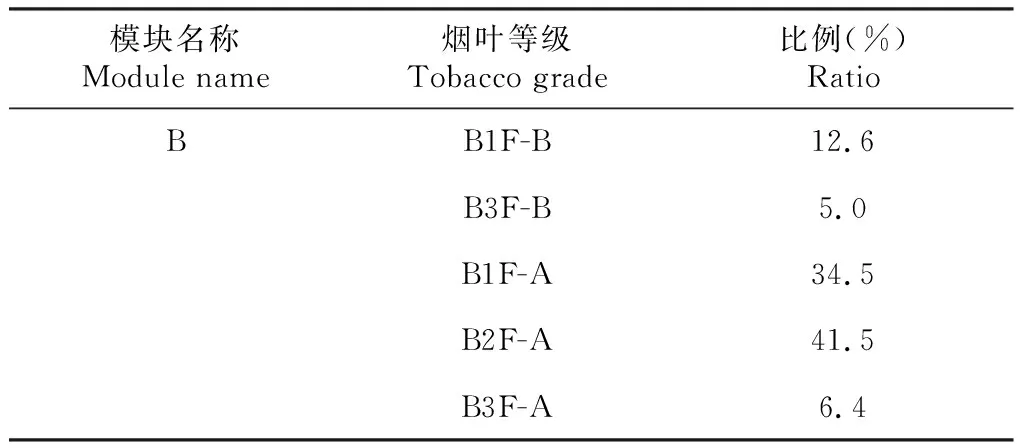

1.2.1 打叶复烤烟叶模块配方 以高等级上部烟叶打叶复烤模块配方为对象,考察不同打叶复烤工艺参数对上部烟叶模块的品质影响,其模块配方B见表1。

表1 烟叶模块配方

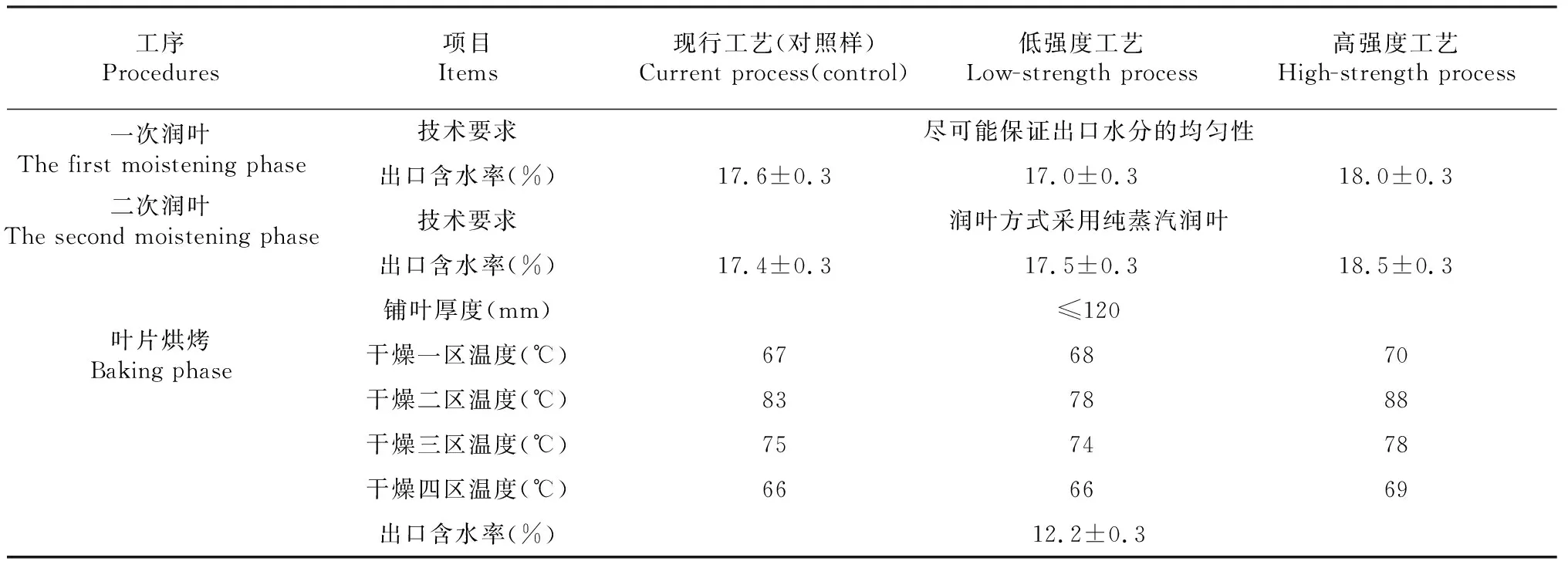

1.2.2 打叶复烤工艺试验方法 以打叶复烤生产线现行上部烟叶打叶复烤加工工艺为对照,设计低强度、高强度打叶复烤加工工艺参数,分别在一润、二润、烤机四区温度等关键点考察不同加工强度对烟叶品质的影响。打叶复烤工序为备料、铺把、解把、切断、筛沙、精选、风分除杂、打叶风分、贮叶、片烟装箱。打叶复烤关键工艺参数设计见表2所示。每个工艺试验按照3000 kg(15箱)烟叶进行,待设备及参数稳定后,取10箱作为试验跟踪样,标签标识清楚,放入仓库进行自然醇化。

表2 打叶复烤关键工艺参数设计

1.2.3 打叶复烤自然醇化跟踪 针对不同关键工艺强度打叶复烤在线试验烟叶,进行18个月的自然醇化跟踪,每2个月取样1次(随机选3箱烟叶进行取样,每箱对角线处往下约15 cm处取样8个点,所取样品混合均匀),对其常规化学成分、有机酸、致香成分、感官评价进行长期检测和跟踪研究。

常规化学成分检测方法:采用连续流动分析仪检测,总糖、还原糖含量测定依据烟草行业标准YC/T159—2002进行,总植物碱、总氮、钾、氯含量测定分别依据烟草行业标准YC/T160—2002、YC/T161—2002、YC/T173—2003、YC/T162—2002进行。

有机酸(挥/非挥)检测方法:称取样品0.50 g于锥形瓶内,加入混合内标溶液1.0 mL、酯化溶液5.0 mL,在55 ℃下酯化反应1 h,冷至室温,加入正己烷20 mL,振荡15 min,静置分层后,取上层正己烷清液1 mL,进行GC/MS分析。采用质谱定性、双内标法定量测定方法。

挥发性和非挥发性有机酸采用的分析条件为:色谱柱DB-5MS(30 m × 0.25 mm × 0.25 μm);进样口温度260 ℃;载气He,1.0 mL/min;程序升温过程:50 ℃保持1 min,以5 ℃/min升至275 ℃,保持3 min;进样量1.0 μL,分流比10∶1,恒流模式;接口温度280 ℃;离子源温度230 ℃;电离能:70 eV,质量扫描范围35~350 amu。

烟叶致香成分测定方法:采用同时蒸馏萃取法萃取烟叶中的致香成分,先将烟叶粉碎为40目粉末,称取25 g置于同时蒸馏萃取装置的500 mL圆底烧瓶内,在圆底烧瓶中加入250 g水,装置的另一端为100 mL圆底烧瓶,内盛二氯甲烷25 mL,用电热套加热至60 ℃水浴,同时蒸馏萃取2 h。用无水硫酸钠除去二氯甲烷萃取液中的水,于4 ℃条件放置,用微滤膜过滤后于浓缩瓶中用Vigreux柱浓缩至约1 mL,备用于GC/MS分析。

GC/MS条件:毛细管柱HP-5MS(30 m×0.25 mm×0.00025 mm);进样口温度240 ℃;载气He,1 mL/min;程序升温过程:50 ℃保持1 min,以8 ℃/min升温至160 ℃保持2 min,再以8 ℃/min升温至260 ℃保持15 min;进样量1 μL,分流比20∶1;传输线温度280 ℃;电离方式EI,电离能量70 eV;离子源温度230 ℃;四级杆温度160 ℃;质量范围35~455 aum,溶剂延迟时间2 min。

1.2.4 感官评吸方法 感官评价由卷烟评吸专家小组7人组成,采用9分制分别对烟叶模块的香气质、香气量、浓度、劲头、杂气、刺激性、余味共7个单项指标进行感官评吸。

1.2.5 试验烟叶在卷烟叶组中的应用 以某卷烟叶组为应用对象,验证低温慢烤和高温复烤后同等级烟叶替换原级烟叶进行中试,在中试制丝线(300 kg/h)进行,验证叶组感官质量变化情况,试验设计见表3。

表3 烟叶的可用性试验设计

2 结果与分析

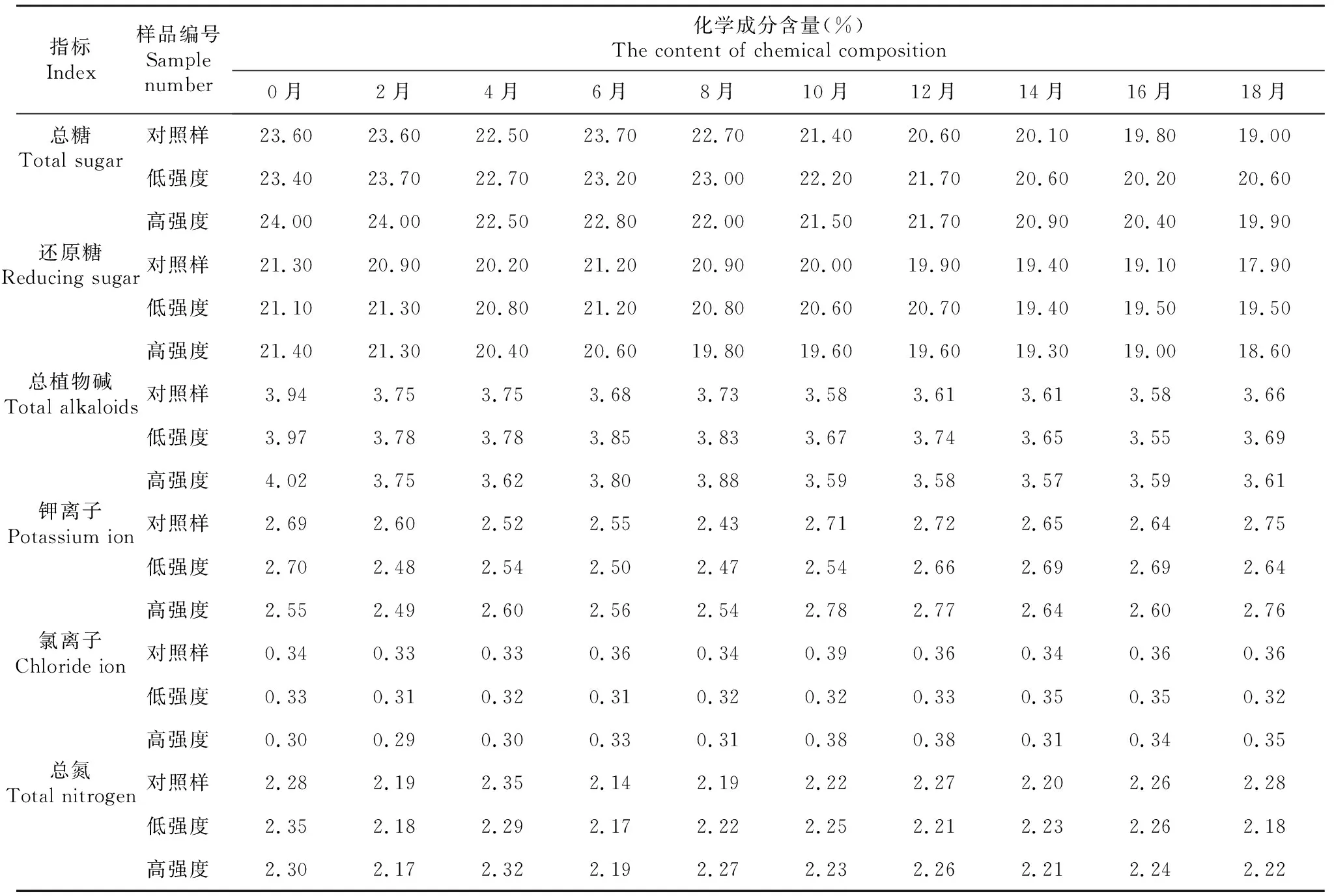

2.1 常规化学成分周期检测结果

由表4可知,烟叶经过自然醇化,常规化学成分总糖、还原糖含量呈降低趋势,因为烟叶在醇化过程中,受微生物代谢影响,糖类成分分解或转化成其他物质,或者消耗糖类成分进行棕色化反应。总植物碱含量也呈降低趋势,这与烟叶干物质的减少、微生物代谢消耗氮源、棕色化反应消耗氮源有关。不同工艺强度处理后的烟叶经过长期醇化,低强度工艺糖类含量比对照略高,其他物质变化较小。

表4 常规化学成分检测结果

2.2 挥发性有机酸检测结果

烟叶中的挥发性有机酸多为低级脂肪酸和部分芳香族酸,其在卷烟抽吸过程中可以直接进入烟气,对烟香有良好作用。烟叶醇化过程中还有一些挥发酸变为气体释放出来,主要是蚁酸与醋酸。由表5可知,烟叶经过长期醇化,挥发性有机酸含量呈升高趋势,醇化后期烟叶挥发性有机酸含量增加幅度达40%以上。低强度工艺的样品其挥发性有机酸总量较现行工艺和高温复烤工艺高。从醇化周期来看,2-甲基丁酸、戊酸、苯乙酸随着醇化周期进程明显增加。

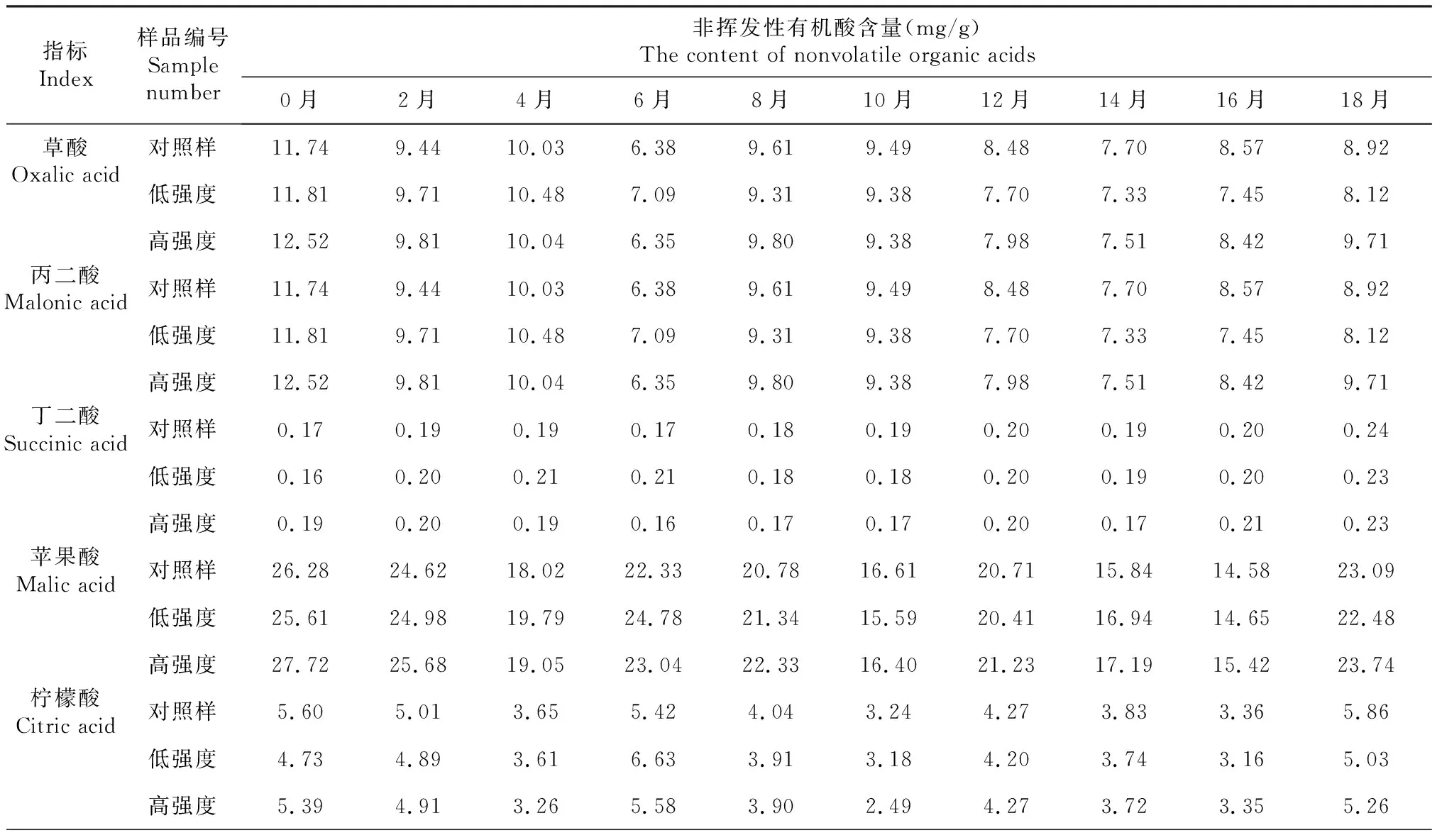

2.3 非挥发性有机酸周期跟踪检测结果

非挥发性有机酸主要是平衡烟气的pH,调节烟气的酸碱度,使吸味醇和,起到平衡烟气劲头和强度的作用,间接影响烟气的香吃味。由表6可知,烟叶模块经自然醇化过程,非挥发性有机酸含量呈降低趋势,这是受烟叶干物质减少、微生物代谢消耗的影响。

表6 非挥发性有机酸检测结果

续表6 Continued table 6

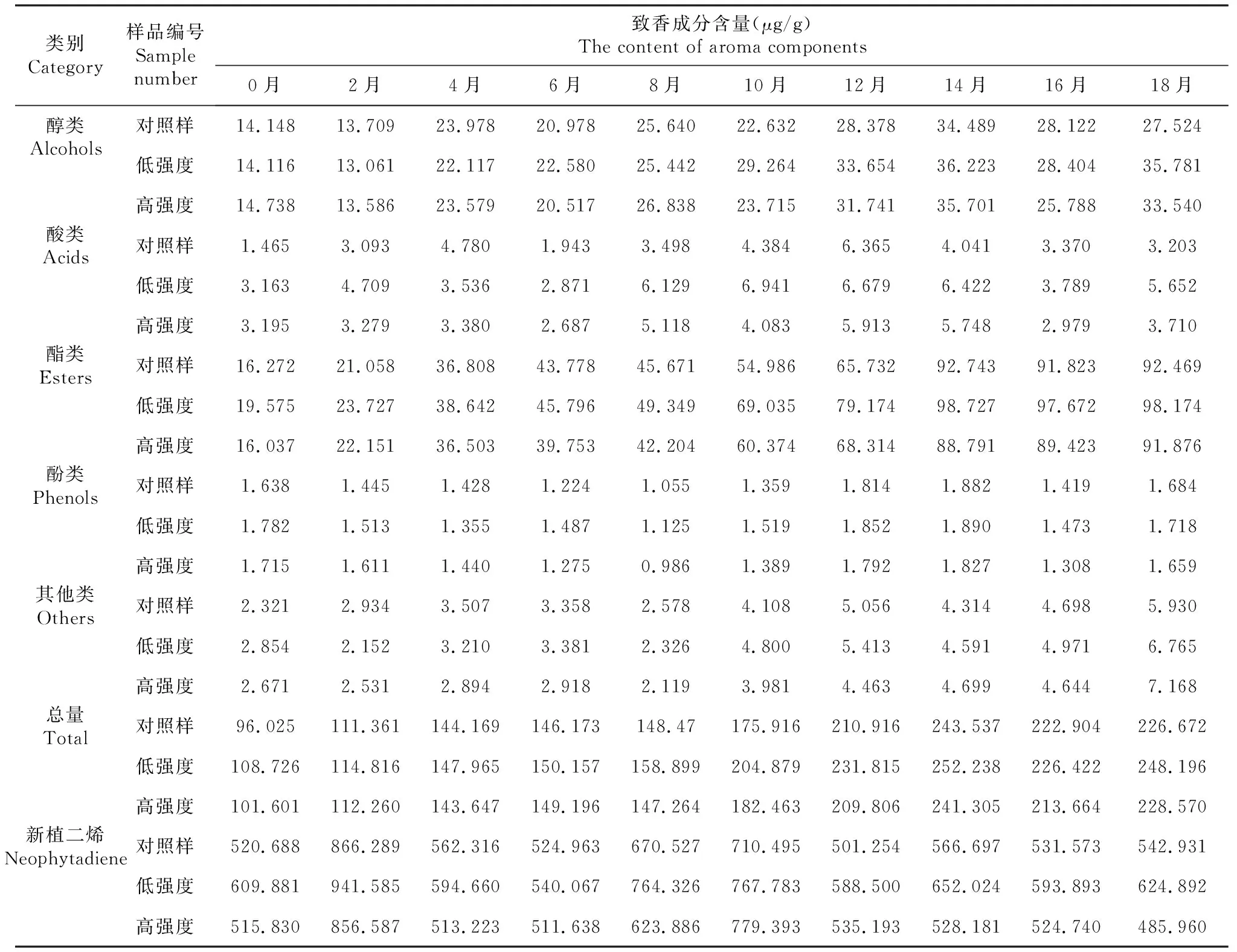

2.4 致香成分总量检测结果

致香成分中新植二烯含量占85%以上,是烟叶中含量最高的一类致香成分,由于该物质含量较大,在检测分析致香成分总量时,将单独进行。

由表7可知,烟叶经过自然醇化,致香成分总量(除新植二烯外)呈明显升高趋势,重要致香成分酮类、醛类、醇类、酯类含量均呈升高趋势。酮类物质是烟叶中重要的一类致香成分,具有较好的香气,其含量的高低直接影响着烟叶的抽吸甜感。醛类与酮类一样都是羰基化合物,具有增香增甜作用,赋予卷烟特殊的香气。酯类化合物对烟草的香气和吃味有重要影响,低级脂肪酯类的香气主要是果香、酒香和花香,与烟香协调较好。低强度工艺处理的烟叶其致香成分含量比对照和高强度工艺高,说明低强度工艺对烟叶香气物质保留较好,对烟叶抽吸品质有较好的正面效应。

表7 致香成分分析

续表7 Continued table 7

新植二烯是烟叶中的重要致香成分且含量最高,具有清香气息的物质,其含量的高低直接影响烟叶清香特征,该物质是由烟叶中的叶绿素降解成叶醇,而后又降解得到新植二烯,烟叶经长期醇化后青杂气降低,是因叶绿素不断降解和转化,以及新物质不断形成,新植二烯含量在醇化后期增加较明显,即烟叶中的叶绿素降解较彻底,形成了较多的新植二烯,减轻了烟叶的青杂气,减弱烟气刺激性,提升烟气的醇和性。低强度工艺处理的烟叶新植二烯含量较高,该工艺对致香成分新植二烯的保留较显著。

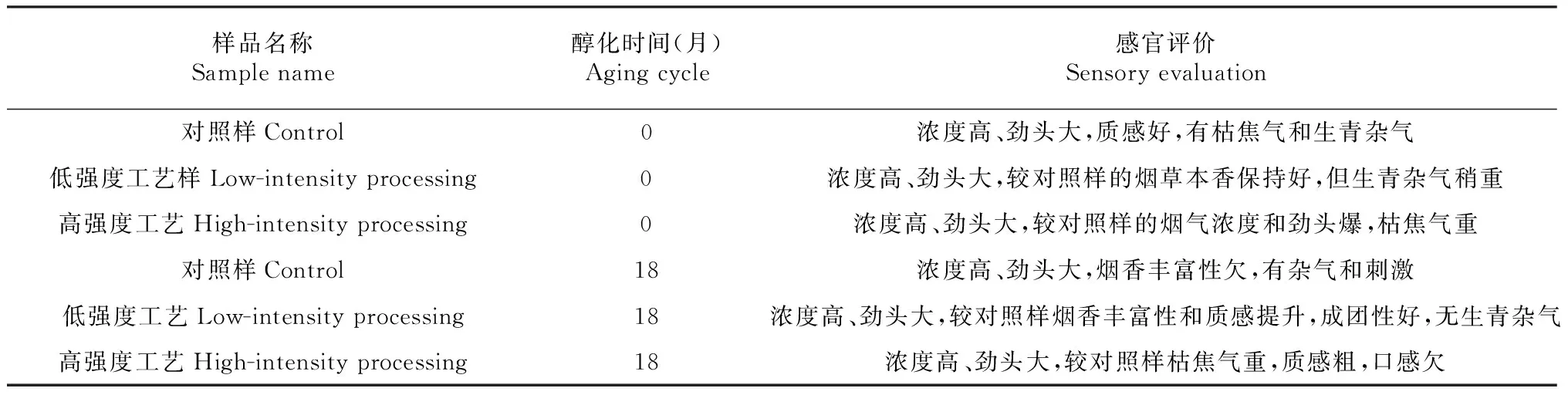

2.5 烟叶自然醇化感官评价

经不同工艺强度处理的烟叶在不同醇化周期,进行感官评价,为打叶复烤在线处理工艺强度的摸索和研究提供前期数据和考证。由表8可知,烟叶经过复烤工序后,与对照相比,低强度工艺的烟草本香保持较好,但生青杂气稍重;高强度工艺枯焦气重。烟叶经自然醇化,与对照相比,低强度工艺成团性好,烟香丰富,质感提升,生青杂气消失;高强度工艺处理的烟叶枯焦气重且质感粗糙。即低强度打叶复烤工艺对于高等级上部烟叶模块,可以有效保持烟叶香气成分,提升烟叶品质。

表8 自然醇化感官评吸结果

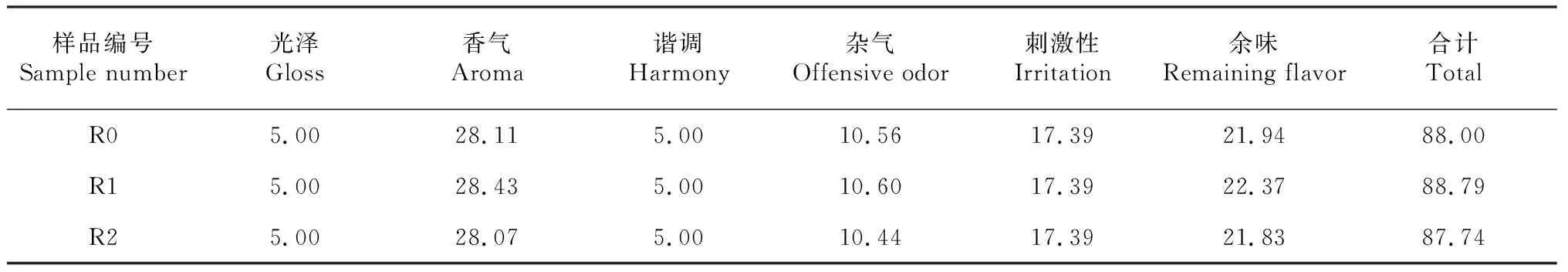

2.6 叶组应用研究

由表9可知,以2.5%低温慢烤的B模块替换原级模块,成品卷烟香气有一定提升,余味有改善,评价总分高于对照。以2.5%高温复烤的B替换原级模块,成品卷烟香气与对照相当,枯焦杂气增加,余味欠。由此呈现高等级的上部烟叶模块,在打叶复烤工序采用低强度工艺能够有效保持烟草本香,利于烟叶质感和丰富性提升;而高强度加工工艺会导致烟草本香损失,枯焦杂气增加,不利于烟叶品质的提升。

表9 烟叶在叶组中的应用结果

3 讨 论

不同强度打叶复烤工艺对烟叶品质有显著影响。烟叶经过长期的自然醇化,低强度打叶复烤工艺(一润水分17.0%、二润水分17.5%、复烤二区温度78 ℃)醇化前期和中期的生青杂气是由于色素的存在产生的,而色素是致香成分的前体物质,可以在自然醇化过程中缓慢转化和降解成烟草的香味物质,到醇化后期烟叶的生青杂气减弱,从而获得烟草本香保持较好的上部烟叶。因此,低强度打叶复烤工艺更适合于高等级烟叶的加工,能够有效提升烟叶抽吸品质。而高强度打叶复烤工艺(一润水分18.0%、二润水分18.5%、复烤二区温度88 ℃)由于润叶强度和高温复烤会加速烟叶内部化学成分的转化和分解,促进烟叶醇化过程中的微生物代谢过程,导致烟叶部分致香成分挥发损失。高强度打叶复烤工艺对于高等级上部烟叶模块效果较差,感官评价呈现枯焦气重,质感粗,香气丰富性欠佳,烟叶抽吸品质降低。

4 结 论

针对高等级上部烟叶,不同打叶复烤工艺强度差异显著,低强度打叶复烤工艺能够有效彰显烟叶香气的丰富性,提高品质;高强度打叶复烤加工工艺会导致烟叶致香成分损失较多,品质降低,高强度打叶复烤工艺不适于高等级烟叶的加工。因此高品质烟叶,选择低强度打叶复烤工艺较优,能有效提升烟叶在叶组配方中的使用价值。