单板式相变换热器内冰在热空气中融化过程的数值模拟

谢云云 阮如君

(桂林航天工业学院 能源与建筑环境学院,广西 桂林 541004)

在我国经济稳步发展过程中,能源作为主要推动力,是保证我国经济发展规模以及速度的基石[1]。目前世界能源储备并不能满足全世界人口的要求,传统能源的开发与利用对环境造成不可逆的破坏,由于环境问题的日益突出与严重, 人们环保和节能意识的增强,研究开发新型环保的能源利用技术成为当下各国研究者关注的焦点。目前,我国在积极开发利用太阳能、风能、水能等绿色能源的同时,也在积极探索高效环保的能源利用技术,其中,相变储热是目前较为受关注的一项技术。相变储热材料在发生相变时具有非常大的相变潜热,同时体积和温度变化非常小,通过介质在特定场合、特定时间以及特定温度下发生相变,存储或释放大量的潜热来完成相应的工作。不同相变材料的相变温度从低温到高温均有分布,因此已经在很多领域得到应用,比如在太阳能发电、工业余热的回收、供热供电、建筑材料中提供温度调节等。关于冰—水相变换热的研究,在冻土热融方面有着很大的应用价值[2]。对相变储热过程以及相变换热器的研究分析,有利于提高能源利用率,具有重要的工程实际意义[3]。

换热器作为相变储热装置的主要组成部分,可以在供需的两端进行能量的传递和转移,使需求一方的使用可以得到保障,随着相变材料研究不断深化以及其在众多领域中得到广泛利用,换热器在许多相变储能的项目中发挥了重要的枢纽作用[4]。目前,将相变储能技术与换热技术相结合,不断开发出一种新型的储能相变换热器已成为研究热点[5]。李洋等[6]对管壳式、板式和热管式等相变换热的优缺点进行了定性分析,随后通过数值模拟方式,对板式和管式相变换热器的二维相变熔化模型进行了定量比较。发现管式相变换热器的融化时间为6 h,板式相变换热器则为8.5 h,这主要是由于两种换热器的换热管/板的排布方式的差异导致,考虑到板式换热器造型紧凑、加工简单的优点,因此具有巨大的优势。郭茶秀等[7]则是对板式相变换热器的强化换热进行了相应的研究,通过数值模拟,采用石蜡作为相变材料,通过在换热板添加翅片的方式对板式换热器进行模拟计算,得到了不同时间的相界面位置、凝固总时间、壁面热流、翅片温度分布等参数。此外,还研究了翅片在长宽比参数不同的蓄热器中的传热作用。尹点等[8]则是采用实验和数值模拟的方式,设计了一种板式换热器,通过非稳态储热模拟计算以及实验数据进行参照对比,对该板式换热器的性能进行了分析研究,同时对相变材料层以及热流层结构参数的变化对于相变过程的影响也进行了探究,发现相变材料的储能速率与储能量会受到相变材料层和热流层厚度的影响,同时,储能速率与储能量也是呈反比。KUMAR等[9]对板式换热器的水力和热力约束进行了优化,以提高换热器的灵敏度。 在所提出的方法中,多目标列优化(MOWO)用于优化板式换热器的参数。在MOWO中,板式换热器的水平端口中心距、垂直端口中心距、放大系数、端口直径、板厚、热板数量和板间距等参数进行了优化,以获得更好的灵敏度。以热压降和水压降为目标函数,使用MOWO增强传热,使压降最小化。然后利用matlab实现了所提出的系统并对其性能进行了分析发现,所获得的性能证明了所提出系统的有效性。BOBIC等[10]在为现代节能区域供热和制冷应用开发智能控制算法时,了解板式换热器的动态特性起着至关重要的作用。在这项工作中,研究了逆流板式换热器的动态行为,以了解其在不同流体流动配置下由于入口温度扰动引起的瞬态响应。为此,提出了一个合适的理论模型。通过求解代表所研究板式换热器的派生一维模型的集总参数系统,对温度瞬态进行数值评估。数值结果表明,当流体从板式换热器的入口流向热的出口时,不同的流体流动配置会显著影响瞬态温度响应以及整体温降和传热速率。流体侧通过使用红外热成像技术进行一系列系统测试,对预测的瞬态进行了实验验证。分析表明,所提出的模型与实验吻合较好。热成像测量的结果还可以更深入地了解温度分布及其沿流体流动通道的瞬态前沿传播。在未来的研究中,通过红外热成像这种实验方法对于在预测钎焊板式换热器的热疲劳寿命时识别临界温度区以及扩展所提出的理论模型以包括获得的二维局部传热系数分布很有价值。BHATTAD等[11]使用不同浓度的混合纳米流体(Al2O3+ MWCNT/水)对板式换热器进行了数值和实验研究,通过改变流体浓度研究其对传热和压降特性的影响。在数值模拟研究中,使用离散相位模型,并将结果与实验结果以及同质模型的结果进行了比较。研究了不同操作参数(纳米流体入口温度、流速和体积浓度)对冷却剂出口温度、传热率、对流和总传热系数、努塞尔数、摩擦系数、压降、泵送功率、效率的影响和绩效指数。除此之外还研究了基础流体、纳米流体和混合流体的速度和温度分布。通过使用混合纳米流体,传热系数提高了39.16%(优点),而泵送功率的增加可以忽略不计1.23%(缺点)。在使用混合纳米流体代替基础流体时,由于传热和压降特性的增强,这也体现了板式换热器的有效性。季中敏等[12]将相变换热混合工质低温板翅式换热器的表面传热与流阻特性进行数值模拟。实验在给定温度下沿纵向模拟得到了传热系数和压力梯度的变化曲线,并将其与MUSE换热器设计仿真软件的计算结果进行了比较。

综上所述,板式相变换热器储热模块具有比表面积大、厚度方向导热性好、加工过程简单、组配灵活、结构紧凑等优点,为后期维护提供了极大便利[13]。目前,板式换热器在电子零部件热管理、建筑温控节能、冻土热融管理以及太阳能热利用等领域具有非常好的应用前景。由于相变换热器储热结构特点对换热过程以及换热流体产生影响,使得换热器的储热性能也受到影响,性能不稳定。本文采用控制变量法,控制相变换热器的体积不变,通过改变换热器入口换热流体流速以及温度的方法,利用Fluent软件分别进行数值模拟计算,并研究不同工况下换热器的储热性能。通过本文的研究结果,为后期对设计和优化相变换热装置、促进储热技术的发展提供一定的指导作用[14]。

1 数理模型与验证

1.1 物理模型

与普通的换热器相比,相变换热器的特点在于换热器中需要同时布置换热流体的管道和相变材料[15]。本文设计了一种单板式相变换热器模型,如图1所示。换热器模型长度l=280 mm,宽度w=40 mm。存储相变材料单元长度=168.56 mm,宽度=20.96 mm。模型利用热空气作为换热流体,冰作为相变材料。左端为换热流体的入口,右端为换热流体的出口,其中换热流体热空气流经管道与储存在方形管内的相变材料冰进行热交换。

图1 单板式相变换热器模型示意图(单位:mm)

考虑到相变换热过程的复杂性,本文在对板式换热器进行模拟计算时,进行了相应的简化,并做出相应假设:

1)换热器内的流体流动过程中,不存在黏性耗散;

2)相变材料为各向同性;

3)忽略储热单元壁厚;

4)相变过程形成的糊状区内温度呈线性变化;

5)不考虑相变材料熔化前后的体积变化;

6)相变材料的密度使用Boussinesq假设[16]。

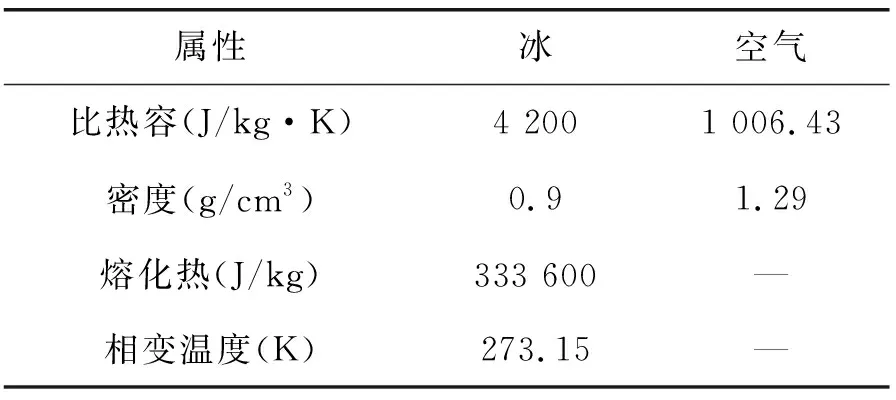

本文所采用的相变材料(PCM)冰和换热流体(HTF)空气的物性参数如表1所示。

表1 材料物性参数

1.2 数学模型

换热流体区的控制方程:

1)质量守恒方程

(1)

2)动量守恒方程

x方向:

(2)

y方向:

(3)

能量守恒方程:

(4)

式中:

uf——空气在x方向的速度,m/s;

vf——空气在y方向的速度,m/s;

ρf——空气密度,kg/m3;

cf——空气的比热,kJ/(kg·K);

μf——空气的动力黏度,kg·s/m2;

g——重力加速度,m/s2;

kf——空气的导热系数,W/(m·K);

Tf——空气温度,K;

t——时间,s。

相变区的守恒方程:

1)质量守恒方程

(5)

2)动量守恒方程

x方向:

(6)

y方向:

(7)

能量守恒方程:

(8)

式中:

u——液态PCM在x方向的速度,m/s;

v——液态PCM在y方向的速度,m/s;

ρ——PCM的密度,kg/m3;

μ——液态PCM的动力黏度,kg·s/m2;

β——PCM的热膨胀系数,K-1;

k——PCM的导热系数,W/(m·K);

T0——Boussinesq假设的工作温度,K;

H——金属圆管或PCM的焓值,J。

模型中使用Boussinesq假设对相变材料内部自然对流进行模拟研究[16]。基于Pressure-Velocity Coupling算法,压力模型为PRESTO!,动量方程为Second Order Upwind,能量方程为Second Order Upwind。

初始温度:

T(x,y,t)=T0=265 K

(9)

入口边界条件(x=0):

Tair(x=0,t)=Tin=315K

(10)

u(x=0,t)=uin

(11)

v(x=0,t)=0

(12)

出口边界条件(x=280 mm):

(13)

(14)

(15)

对称边界条件(y=0,y=40 mm):

(16)

(17)

(18)

1.3 网格无关性验证

在网格无关性验证中,划分了三组不同网格数的模型进行模拟计算,网格数分别为67 295、70 732和125 918。如图2所示,三种网格数所模拟的出口温度随时间变化的曲线基本重合,为节省计算资源和时间,所以本文采用的换热模型所划分的网格数为70 732。

图2 不同网格数模型出口温度随时间变化曲线

2 研究结果与分析

2.1 相变区温度随时间的变化

基于模型中提出的假设,在平板换热器入口段、中间换热区以及出口段选取三个特征点进行研究,分别为T1(65,20)、T2(168.92,20)和T3(203.56,20)。图3给出了单板式换热器相变区温度随时间的变化曲线。三条温度变化曲线都有一个共同特征:在某一时间段,温度几乎保持水平不发生变化,这也表明此时材料正处于相变阶段,而相变过程的特点就是温度保持不变,状态发生变化。相变材料的融化分三个阶段,第一阶段是相变材料在固体状态下吸热升温,直到达到相变材料的相变温度后,进入第二阶段,此时,相变材料具有非常大的相变潜热,材料发生状态变化时,从外界吸收大量的热量但是温度保持不变;相变材料融化完成,继续对其加热,此时相变材料吸热升温。以T1为例,在初始阶段(0~880 s),相变材料的温度随着时间不断升高,直至T1点开始融化;第二阶段(880~3 270 s),该过程为T1点的融化过程,T1点相变材料的温度始终保持在273.15 K左右,直至完全融化;第三阶段(3 270~13 040 s),在该过程中,相变材料完全融化以后,温度继续随着时间的变化而升高,直至达到和换热流体接近的温度,315 K。从图中该可以看出,T1融化所消耗的时间相对于T2和T3的较短,T1点相变材料融化所需的时间为3 270 s,T2点相变材料融化所需的时间为5 190 s,T3点相变材料融化所需的时间为4 850 s,由于T2和T3点较为接近,所以融化时间也相对接近。由此可知,换热流体热空气的温度沿着流动的方向不断降低,更靠近换热流体热空气入口处的相变材料所需的融化时间较短,传热速率也相对较快。

图3 单板式相变换热器相变区温度随时间变化曲线

2.2 液相分数随时间的变化

图4为单板式相变换热器相变区不同点处液相分数随时间变化曲线,坐标分别为h1(65,20)、h2(168.92,20)和h3(203.56,20),与温度监测点位置一致。由图看出,随着时间的变化,液相分数也逐渐增大。该过程分为三个阶段,以h1点为例,第一阶段(0~3 180 s),为相变材料开始升温的过程,液相分数不发生改变,为0,直至h1点开始融化;第二阶段(3 180~3 310 s),该过程为相变材料的融化阶段,h1到达相变的临界点,发生相变,随之液相分数呈上升趋势,直到完全融化,液相分数为1;第三阶段(3 310~13 040 s),相变材料完全融化,为升温过程,液相分数也不再发生改变。从图还可以看出,h1点的融化时间比h2点和h3点所需消耗的时间要短,表明了越靠近换热流体热空气入口处的相变材料完全融化所需的时间更短,传热效率更高,而靠近换热流体出口处的相变材料融化所消耗的时间较长。

图4 液相分数随时间变化曲线

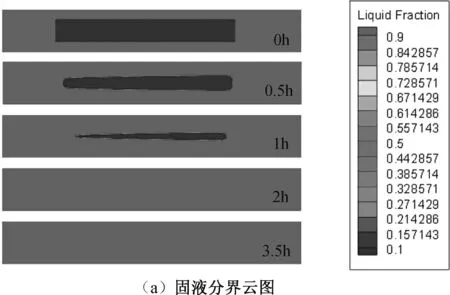

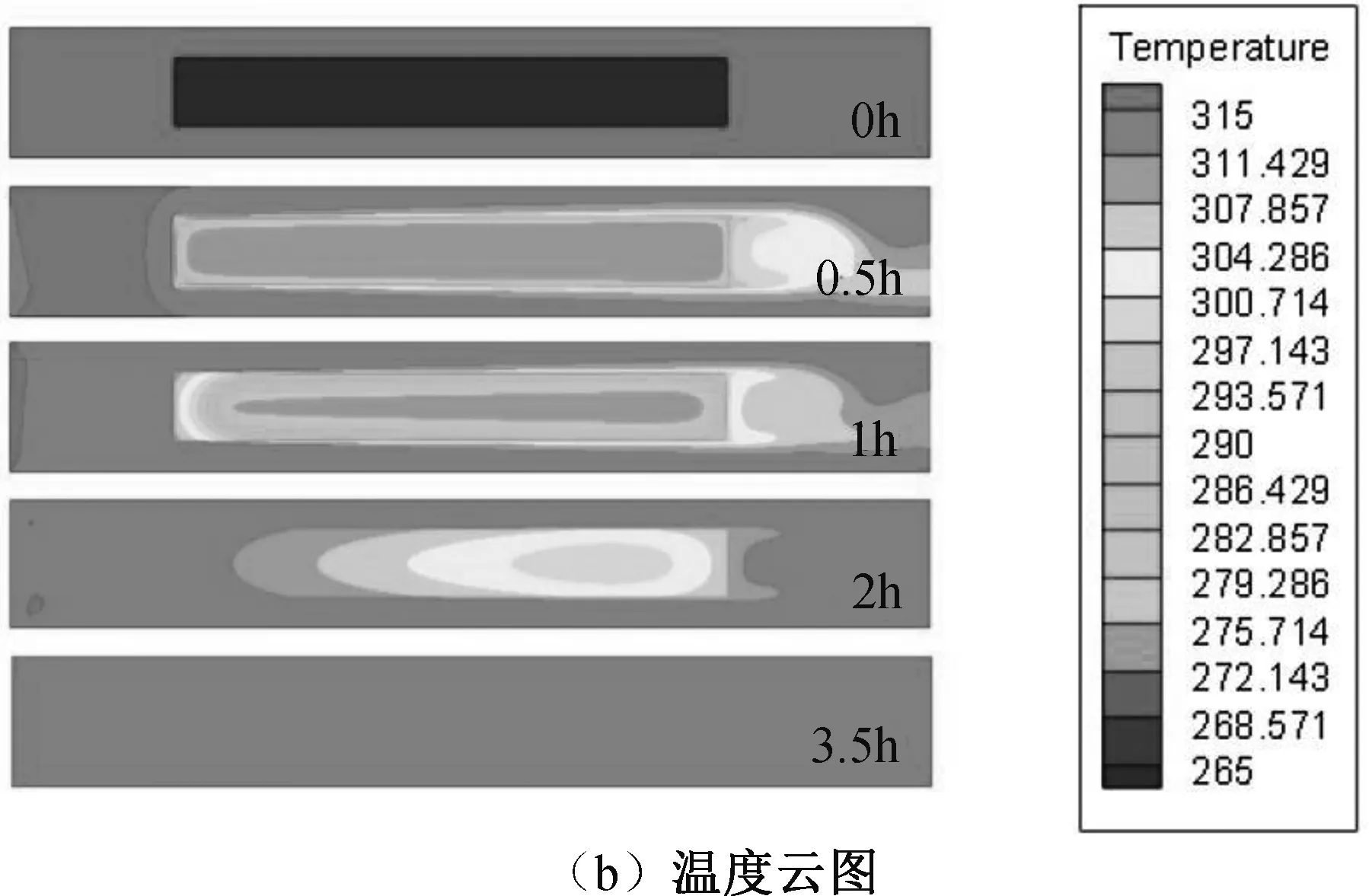

2.3 固液界面和温度云图的变化

图5为单板式相变换热器五个不同时刻相变材料融化过程中固液分界和温度的云图。由图5(a)固液分界云图可知,沿着空气流速的方向,随着换热流体热空气的温度逐渐降低,相变区的相变材料冰的融化速率也明显降低。由图5(b)温度分布云图可知,沿着换热流体流速的方向,温度不断降低,换热速率也逐渐减慢。这表明了,随着时间的变化,靠近换热流体热空气入口侧的相变材料传热速率较快,融化所需消耗的时间也较短;沿着换热流体流动的方向,温度逐渐降低,传热速率也随之减慢,融化所消耗的时间较长。

图5 固液分界和温度云图

2.4 入口热空气流速和温度对冰融化过程的影响

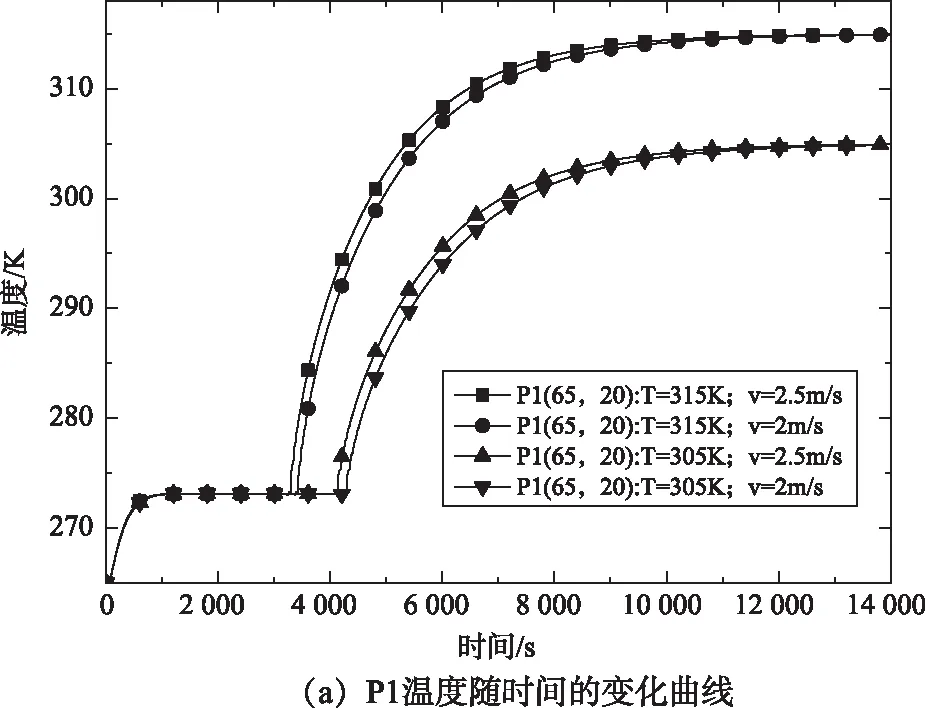

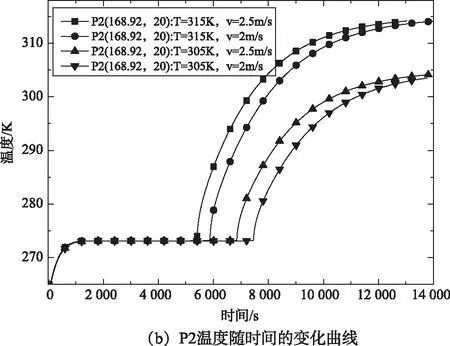

不同入口边界条件下,选取监测点依次为P1(65,20),P2(168.92,20)和P3(203.56,20),图6中(a)、(b)、(c)分别为三个监测点在不同入口边界条件下温度随时间的变化曲线。由图可知,当入口温度和入口流速都较大时,管内的相变材料融化所需要的时间明显比其他条件下的融化时间短;同时,当入口温度保持不变时,流速越大时,相变材料的融化速度越快;同理,当流速保持不变时,入口温度越高也能加速相变材料的融化。在入口边界条件为入口温度T=315 K,入口流速v=2.5 m/s和入口温度T=315 K,入口流速v=2 m/s的换热模型中,两者入口温度相同,但入口流速不同,前者P2点的相变材料总融化的时间为5 190 s,后者P2点的相变材料总融化的时间为5 640 s。此时在入口边界条件为入口温度T=315 K,入口流速v=2.5 m/s和入口温度T=305 K,入口流速v=2.5 m/s的换热模型中,两者入口流速相同,但入口温度不同,前者P2点的相变材料总融化的时间为5 190 s,后者P2点的相变材料总融化的时间为6 600 s。

图6 不同入口边界条件的相变区温度随时间的变化曲线

从图6(a)和(c)可知,P1和P3的相变区的温度随时间变化趋势也和P2的变化趋势大致相同。这表明了在相同几何参数的换热模型中,入口温度一定时,通过提高入口流速,可以提高传热效率;入口流速一定时,通过提高入口温度,可以更进一步加快换热速率;当同时提高入口温度和入口流速时,模型中的相变材料融化所需要消耗的时间会越来越短,传热速率变得越来越快。由图6的变化曲线可发现,当换热流体温度为315 K,流速为2.5 m/s时,相变换热器内的相变材料融化最快,同时,对于换热流体温度较高的换热器模型,相变材料的融化明显快于换热流体温度低的模型,这也表明入口温度相对入口流速而言,通过提高入口温度的换热模型,换热效果更好。

3 结论

采用空气作为换热流体、冰作为相变材料,对单板式相变换热器进行数值模拟计算。研究分析了换热器内相变过程的变化规律;并通过改变相变换热器的入口温度和入口流速,设定了四组不同的入口边界条件,研究了传热过程中相变区同一点的温度变化、液相分数变化,以及温度云图变化等,分析相变材料的变化规律以及换热流体与相变材料的换热过程。研究发现:

1)在单板式相变换热器传热过程中,靠近换热流体入口处的相变材料温度较高,融化较快。沿着换热流体空气流动的方向,温度降低,传热速率减慢;

2)入口边界条件对传热速率有一定的影响,在换热器几何参数相同的情况下,提高换热流体的入口温度或流速,传热速率可以得到相应的提高,其中提高入口温度,换热效果更明显;

3)在换热器几何参数相同的情况下,同时提高换热流体的入口温度和入口流速可以有效地提高换热器的传热速率,并很大程度地缩短融化的总时间。