一种风力双向推料装置的创新设计

沈新航,金旭星,段正昊,王张悦,张亚鹏

(无锡职业技术学院机械学院,江苏 无锡 214121)

0 引言

风能是清洁、安全、可再生的绿色能源,目前调整能源结构、环境保护、控制碳排放、加强能源安全已成为国内外关注的热点。我国对可再生能源的利用,特别是风能开发利用给予了高度重视。但由于风能存在条件的特殊性,对其利用基本停留在风力发电行业,在机械工业生产中的应用未得到研究与推广。

不同于风力发电机构的单一旋转运动,机械工业中的机构还存在往复移动的典型情形,载荷也较复杂。风能的利用局限于户外,但很多生产、生活机械的需求也只能位于户外,如灌溉机械、秸秆处理机械、感应窗户的研发等。因此,开展对风能驱动机械的研究很有意义。

本文的选题来自于全国大学生机械创新设计大赛的“低碳环保主题”,通过设计并试验一种风力驱动的双向推料装置,验证风力驱动常见机构运动的可行性,其设计理念与方法可应用于其他机械产品的开发设计。

1 设计内容与要求

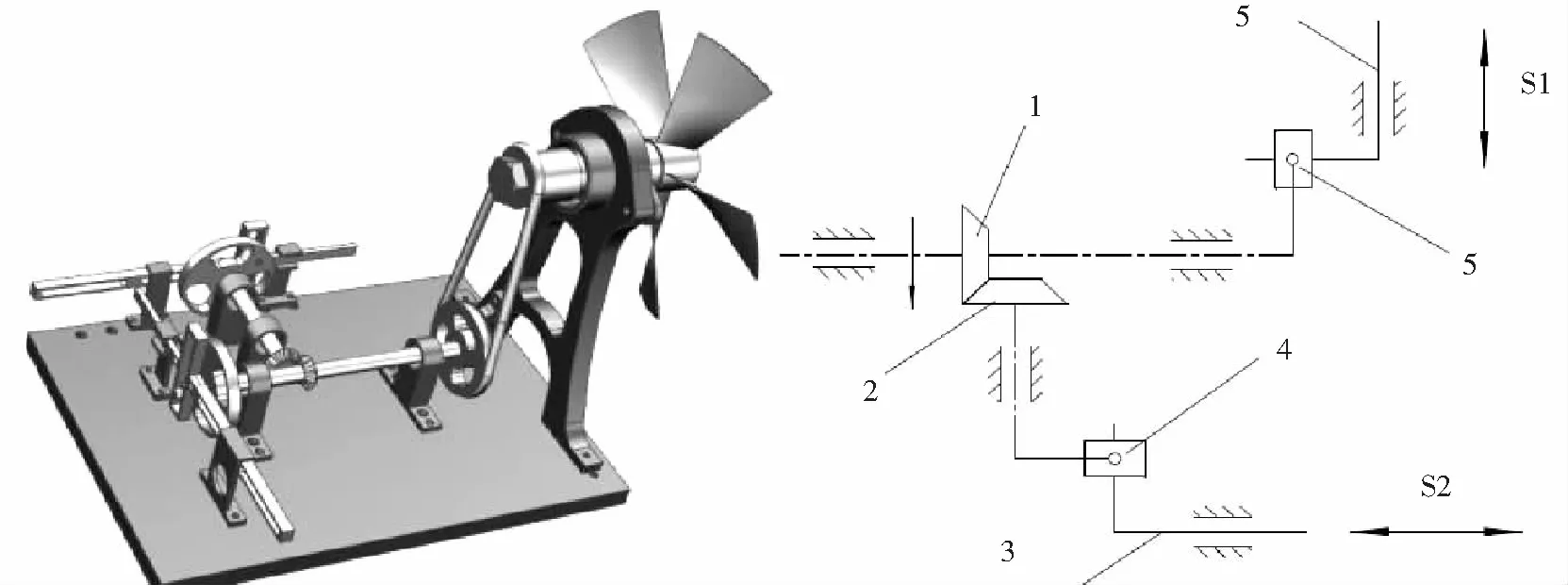

创新设计一种风力双向推料装置,整机布局要求如图1所示。

部分结构与技术要求参数如下。

1)要求两顶杆均作方向呈90°双方向直线往复运动范围为30~50 mm。拟推动的物料尺寸φ 25 mm×10 mm。推料行程及频率均可调。

2)要求叶轮直径为φ200~250 mm,叶轮厚度(含轮毂)不大于60 mm,叶轮中心距底座平面高度150~200 mm。

3)要求叶轮传动轴轴线所处水平面与顶杆轴线所处水平面最近的距离至少为4 100 mm,两顶杆轴线高度差应控制在20 mm内。

4)要求传动机构的体积在280 mm×250 mm×250 mm范围内。

5)现场给定轴流风机风速为8~12 m/s,风量为10 000 m3/h左右。

2 传动机构方案选型

在已知功能原理的条件下,实现同一运动规律,可以有多种机构构型方案,在对现有各种机构按功能要求进行类比分析的基础上,用各种优化与变异技法进行改造创新,力图寻求最优解。现选择其中3种进行比较分析,以说明构型过程。

2.1 “曲柄滑块-移动凸轮”组合机构

图2为“曲柄滑块-移动凸轮”组合机构运动简图,动力通过带传动机构减速后由曲柄输入,2个互相垂直的往复直线运动(见图2中的S1、S2)要求分别由滑块和顶杆实现。机构运动链短,构件总数目少,整体结构较为简单。滑块的行程由曲柄的长度决定,但顶杆的行程受制于滑块的行程及移动凸轮的轮廓曲线,且2个行程的调节只有同时进行,才能实现30~50 mm的行程范围,无法单独调节为不同值,该机构属串联式机构,却无法实现相位调节。若依据给定的结构技术参数设计,经计算,凸轮输出的压力角较大,且恒定为45°(H=L)才能符合行程要求,整机传动效率较低。

2.2 锥齿轮并联正弦机构

如图3所示,该方案采用一对轴线位于水平面上的圆锥齿轮分别驱动2个正弦机构,2个互相垂直方向的往复直线运动(见图3中的S1、S2)分别从正弦机构输出,属并联机构。正弦机构由曲柄滑块机构变异而来,机构可通过改变曲柄长度调节行程,其突出的优点在于任一运动位置时,从动件顶杆受滑块作用力的方向始终与自身的移动方向平行,即其压力角始终为零,且2个输出行程可单独调节,效率很高,非常适用于小功率驱动的场合。其缺点在于须配置一对圆锥齿轮转换转向,才能实现任务要求。同时,一轴上存在2个同步输出运动,无法实现相位调节,且易引起冲击及功率分配的不平衡,对零件的制造和安装精度要求较高。

1、2—圆锥齿轮;3、6—顶杆;4、5—滑块。

2.3 齿条串联正弦机构

此机构方案采用一标准直齿轮齿条副串联2个正弦机构组合而成。任务要求的2个互相垂直往复直线运动(见图4中的S1、S2)分别由齿条和顶杆实现。该串联式机构运动特性较为平稳,且任一时刻2个正弦输出机构的压力角恒为零。因此,该传动机构结构轻巧,传动效率高,易于调节行程及两运动的相位差,功能性全,制造安装均较为方便。本文最终选择了这一传动机构设计方案。

1、4—曲柄;2、5—滑块;3—齿条;6—顶杆。

3 叶轮的试验性设计

叶轮作为本装置外界能量的采集器,它的结构形状及参数是影响整个装置动力性能的最大因素,而叶片的形状尺寸及数目又是决定叶轮效能的关键。

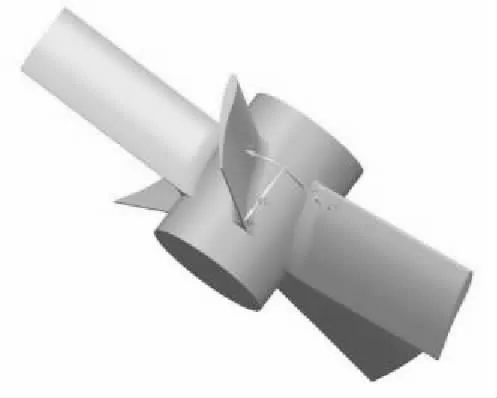

叶片形状是叶轮的核心,风机叶片的设计通常采用函数拟合有限数据得到所需数据,这种操作方式繁琐,设计精度不高。资料显示,在高速大负载情况下,叶型对叶轮吸收能量的影响较大,较好的叶型在某一攻角下升力系数较高,阻力系数较小。但是对于低速小负载,影响小一些。叶片根部对输出扭矩贡献不大,主要考虑到强度和加工工艺的因素。基于对整个叶轮重量的考虑,本设计参考了厚度相对不大的NACA4412翼型。最大相对厚度12.02%,位置为弦长的30%左右。

在一定的风力叶片设计理论指导的基础上,本文采用试探改进、循环压缩的方法,对不同叶片数目、翼弦和攻角的叶轮进行了长期排列组合试验。对于每一种叶轮,先通过UG造型完成设计后再加工出实体,并进行空载与满载试验,根据叶轮在试验中的不同表征进行分析和改进,同时也不断促进传动机构和执行机构的不断完善,这种方法符合试验性设计的一般原则。基于该叶轮正常情况处于低速运行状态,所以实际效果对叶片的一些相关性能参数不是很敏感,影响较低,最终确定的叶片造型,如图5所示。

图5 实际确定的叶片造型

4 行程调节装置设计

所选机构的行程调节是通过改变曲柄长度的方法实现的,调节非常方便,且可实现独立与联动2种调节方式,能满足任何一种目标行程的工况。行程调节原理如图6所示。在飞轮上开有径向矩形槽,一侧用螺母把螺杆(曲柄)锁紧在飞轮上,另一侧按顺序分别装配有滚轮、挡圈及螺母,若要调节行程,只要松开螺母,将螺杆沿飞轮径向槽移动到相应位置即可改变曲柄的长度,再锁紧螺母即可。

1—飞轮;2—顶杆;3—挡圈;4—滚轮;5—螺杆;6—螺母。

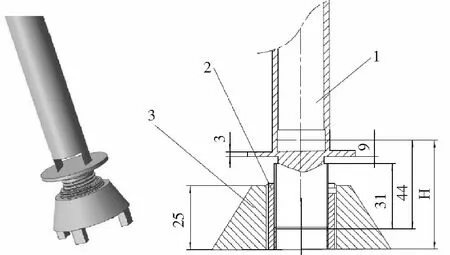

5 可调料仓装置设计

借鉴螺旋升降机构的工作原理,对可调式料仓装置进行了创新设计(见图7)。该装置由料仓、微调螺母及底座组成,料仓及底座分别加工有外螺纹和内螺纹,微调螺母的内外圈均有螺纹,分别与料仓和底座形成螺纹副,其中,料仓与微调螺母的螺纹副螺距较大,为3 mm,起调节高度(底面至出料口中心距离)的作用,底座与微调螺母的螺纹副螺距较小,为2 mm,起微调出料口水平角度的作用,用于消除由高度调节带来的出料口位置误差。该料仓装置结构简单,承载力大,自锁性好,操作方便。

1—料仓;2—微调螺母;3—底座。

6 输出行程调节设计

如前所述,该定型机构的行程调节均是通过正弦机构的曲柄长度变化实现的。对于正弦机构,只要曲柄转角大于180°,顶杆的行程S1和S2就等于对应曲柄长度的2倍(见图4)。为使2个往复直线运动行程均能在30~50 mm无级调节,现设置4种极限工况来确定部分相关构件的定形尺寸。

工况1:要求前后两级行程均为50 mm。显然,前级曲柄1 长度为25 mm 时,则可得到前级(即齿条)的行程为50 mm。经过分析,确定齿条完成一个行程时,可令齿轮(即后级曲柄4)完成1/2周,分度圆弧长绕过50 mm,后级正好能完成一个行程。此时对应的后级曲柄长度也为25 mm。

工况2:要求前级行程为50 mm,后级行程为30 mm。与工况1的分析方法类似,即要求前级曲柄的最长度为25 mm,后级曲柄长度为15 mm。

工况3:要求前后级行程均为30 mm。这种工况要求前级曲柄长度为15 mm,此时齿轮分度圆弧长绕过30 mm,由于齿轮的周长已经由工况1 设定为100 mm,所以此种工况时齿轮对应转过的角度不再是180°,此时要求后级曲柄长度为19 mm。

工况4:要求前级行程为30 mm,后级行程为50 mm。

同理,这种工况要求前级曲柄长度为15 mm,与工况3类似,此时齿轮转过的角度是108°,若期望后级行程达到50 mm,则要求后级曲柄长度为31 mm。

综上所述,为使2个往复直线运动行程均能在30~50 mm调节,前级曲柄的长度应在15~25 mm,后级曲柄的长度应在15~31 mm。考虑到结构尺寸及零件加工的方便,用于调节行程的开口槽在轮盘上刻出,所以,前级轮盘的理论半径为曲柄1长度的最大值(25 mm),后级轮盘的理论半径为曲柄4长度的最大值(31 mm)。

7 整机性能评价及应用

1)创新性:对总功能影响较大的子功能为2个可调节式正弦机构,其恒定的零度压力角具有较突出的优良性能,是保证整机高效率的关键部件。利用齿轮的1/2周双向往复转动、差动螺旋式可调料仓等零部件的设计是对常规思维的创新与突破。

2)经济性:装置整体结构布局合理紧凑;没有复杂件,重复件多,互换性强;设计、制造、安装容易;成品所需材料耗费少;整机效率较高。

3)安全性:该装置前级设置了带传动装置,既起了减速及增大扭矩作用,又提供了必不可少的过载保护作用。

4)可操作性:操作方便,易掌握,顶杆的输出行程及频率、料仓的高度均能实现方便快捷地调节。

样机试制完成后,采用各项功能指标量化法评价其工作表现,聘请部分行业专家对整机成果进行了评价,总体评价结果为优良。