固废填埋长期环境安全和寿命预测研究综述

徐 亚,孙淑娜,王 琪,刘玉强,谌宏伟,彭向训,杨 枫

固废填埋长期环境安全和寿命预测研究综述

徐 亚1*,孙淑娜1,2,王 琪1,刘玉强1,谌宏伟2,彭向训2,杨 枫1

(1.中国环境科学研究院环境基准与风险评估国家重点实验室,中国环境科学研究院固体废物污染控制技术研究所,北京 100012;2.长沙理工大学水利与环境工程学院,湖南 长沙 410114)

我国固废填埋场数量多、运行水平低、设施老化快、预期寿命偏短且寿命到期后老化严重.与此相对,固废填埋场寿命相关研究却存在关注度较少、研究方向不明确、研究内容不系统等问题.本文综述了通用工程领域寿命预测的基本概念及其发展历程,分门别类地梳理工程寿命预测的主要研究对象和研究方法;在此基础上,结合固体废物填埋工程和实际特征,系统描述了固废填埋场工程材料性能退化的主要机理和预测方法、填埋整体性能评估方法等,并提出当前研究存在的不足和进一步开展的工作.主要结论如下:通用工程寿命研究遍布国民生产生活的各个领域,研究对象包罗万象覆盖机械设备、建筑工程、以及各种通用材料和零部件等,形成了基于系统学和决策论、基于仿真模拟模型、以及基于经验方法的三种工程寿命预测方法;固废填埋领域目前重点针对HDPE膜防渗材料和导排介质材料,基本明确了上述材料的老化机理和老化预测方法,形成了填埋场整体性能预测的方法,并耦合整体性能预测模型和材料老化预测模型探索开展了固废填埋场长期性能演化预测研究.论文最后指出固废填埋工程寿命预测研究应该加强和完善的内容,包括完善寿命预测理论体系基础理论与框架体系、深入开展极端服役条件下的核心材料老化机理和预测方法研究、开展中晚期寿命(剩余寿命)预测技术研究,以及强化寿命预测应用研究等.

固废填埋场;填埋场寿命预测;HDPE膜

据统计,2006~2018年间,我国生活垃圾填埋总量近13亿t,占其清运量的57%以上.近年来,尽管垃圾填埋占比有所下降,但年填埋量仍达1.1~1.2亿t.在欧美等发达国家,填埋处置同样是固废处置的最重要手段之一,如欧盟近40%的危险废物通过填埋处置[1];在美国填埋是联邦和各州法律许可的建筑垃圾唯一处置手段,相关填埋场数量超过1500座[2].

与此同时,固废填埋的负面影响,如邻避效应,土地占用等问题也日益凸显,长期环境安全是近期被广泛关注的又一热点问题.填埋过程产生的高浓度渗滤液含有POPs、重金属等持久性致癌致畸污染物[3-4],毒害性大,且污染周期长达20~30a,部分重金属和持久性有机污染物类废物更可长达100a甚至数个世纪[5].另一方面,填埋污染控制的工程材料会不断老化,如导排系统淤堵[6]、固化材料固化性能下降、防渗材料HDPE膜(高密度聚乙烯膜)和黏土渗透性增大,进而导致填埋场渗漏环境风险随时间显著增大[7].全球历年累计填埋的固体废物数以千亿吨计,随着长期渗漏风险增加,将可能造成世界性的环境问题.由于工程设计、建设不尽合理[8-9],运行管理不规范[10],我国固体废物填埋设施性能劣化更为严重,长期环境安全问题尤为严峻[11],开展相关研究尤为必要且迫切.

因此,本文针对固废填埋的长期环境安全和寿命预测进行综述,重点分析工程寿命预测的基本概念及其发展历程、寿命预测的主要研究对象、工程领域寿命预测的研究方法和寿命评估方法,同时结合固废填埋工程及其性能退化和风险演化特征,分别从HDPE膜劣化、导排系统老化、填埋场整体性能3个方向概述固废填埋场寿命预测的研究现状,通过分析总结当前固废填埋场寿命预测的难点和主要问题,对固废填埋场的寿命预测有待研究方向进行展望.

1 其他工程领域寿命预测研究进展

1.1 寿命预测基本理论

服役寿命(或称使用寿命)是指在正常运行条件下,工程设施或机械设备能够正常、安全、经济运行的时间[12].根据预测时间的不同,通常可将寿命预测划分为早期预测和中晚期预测[13].

早期预测在设计阶段进行,其目的是确定工程或产品的理论寿命或称设计寿命,因而又被称为设计寿命预测[14].就预测方法而言,早期寿命预测通常基于模拟老化试验或数学模型进行推演[15-16].

中后期预测统称为剩余寿命预测,其中中期预测是为了避免工程或设施运行过程中非预期的性能劣化及其可能导致的意外后果,而对尚处于设计寿命期内的工程或设施进行剩余寿命预测.与之相对,晚期预测则是针对已达设计寿命期的工程或设施开展寿命预测,目的是防止偏保守的预测方法导致的使用寿命低估.就预测方法而言,中晚期寿命预测主要依托监测数据,通过对工程或设施的运行状态参数进行评估而确定[17-20].

1.2 寿命预测在其他工程领域的研究

1.2.1 寿命预测的研究领域 表1总结了工程寿命预测的常见研究领域和研究对象.从研究领域来看,寿命预测研究遍布国民生产生活的各个领域,如航空航天[21]、汽车[22]、铁路运输[23]冶金工业[24]、石油化工[25]、武器装备、水利建筑[14]乃至民用建筑等行业与领域.

从研究对象可以看出,既包括各种机械设备(民用设备如汽车,军用设备如火炮,履带式自行火炮扭力轴等武器装备,通用设备如刀具,端铣削刀具,切削刀具等数控加工设备);又包括各种建筑工程,如水利工程的大坝、海洋工程的各种平台;还包括各种通用材料和零部件,如建筑用混凝土、钢筋以及钢筋混凝土,土工材料如土工膜和土工布等.

1.2.2 工程材料/零部件的寿命预测研究方法 从文献分析来看,工程寿命的研究首先从材料和零部件的性能演变和寿命研究开始,并逐渐开始关注工程系统整体寿命.针对材料和零部件的寿命预测,已经形成了3类不同方法:基于确定性模型寿命预测方法、基于概率统计的寿命预测方法、基于人工智能的寿命预测方法.

基于确定性模型的预测方法,其基本原理是依据物理作用或化学反应对材料或结构的影响,模拟预测材料特性的时变规律.该方法又可细分为基于应变的寿命预测方法[26-27]、基于应力的寿命预测方法[28-29]、累积疲劳损伤理论[30-31]和基于断裂力学的疲劳裂纹扩展理论[32].

基于概率统计的寿命预测方法认为材料或零部件的寿命受材料本身特性、环境和应力条件的影响具有不确定性,因而其寿命亦即具有一定分布特征的随机量.该类方法通常根据模拟实验或实际工程中获得的材料寿命统计数据[33],利用概率方法描述参数的随机性,进而得到具有一定可靠度的使用寿命.

表1 常见的寿命预测研究领域[13]

人工智能技术(AI)被称为是21世纪世界三大尖端技术之一,自其诞生以来发展迅速已在诸多学科获得了成功应用[13].其基本原理是通过计算机来模拟人的复杂思维过程(如学习、推理、归纳等),进而针对不同过程做出类人的决策或反应[34].由于具有学习能力,AI技术对传统方法难以解决的复杂和强不确定性问题展现出独特优势,而重大工程/重大机械设备的寿命预测正属于此类问题[12].

1.2.3 系统/工程整体寿命预测研究方法 尽管近年来寿命预测方法取得了很大进展,并在逐步完善,但是现有寿命预测研究大部分均以材料或试件为对象,对重大工程或重大机械设备进行整体寿命预测的研究较少.整体寿命预测方法大致可分为3种:基于系统学和决策论的方法[35]、基于仿真模拟模型的方法[14]以及经验方法.

基于系统学和决策论的整体寿命预测方法,常将组成系统整体的子系统称作失效单元,而将导致填埋场整体失效的若干依次失效的失效单元所组成的并联系统,称为失效路径[36].该方法计算较为简单,只要确定好所有失效路径,以及组成失效路径的各子系统的寿命后,就可以采用简单的四则运算得到整体寿命.但该方法局限性在于通常假设各个单元之间互不影响,其失效概率和服役寿命均为相对独立事件;不考虑各个单元物质和能量的交换和转化;单元性能对整体性能的影响只能用0(成功)和1(失效)来表示,不能体现单元劣化过程对整体性能变化的影响.

基于过程模型的整体寿命评估,是以整体性能指标为退役指标,采用过程模型描述整个系统中的物质和能量流动/转化,同时引入时间参数以考虑各子系统或组件性能的劣化对整体性能的影响.该方法建模和计算过程较为复杂,需要较为深厚的专业背景和专业知识,但是能较真实的反应各子系统/单元劣化对系统整体性能劣化的影响,进而对系统整体性能演化进行预测.比如,对混凝土大坝工程,陈胜宏[14]提出了以整体稳定性为基准的混凝土坝服役寿命分析框架,包括混凝土及岩体材料在时间、荷载及环境等因素作用下的演变规律、大坝-坝基多物理力学场的空间分布规律、大坝-坝基多物理力学场的时间演进、寿命终止(或退役)的监控预警指标等重要内容.

经验方法,顾名思义主要依赖专家经验或者相似工程或设备的寿命历史数据.经验法的优缺点不言而喻,优点是方法简单,缺点是精度差,同时要求工程本身及其服役环境、应力条件具有较高的相似性.而对于复杂系统而言,这种相似性条件很多情况下是极难达到的.

2 固体废物填埋场寿命预测研究

长期以来,固废填埋行业企业对填埋的长期环境安全和有限寿命缺乏认识,将填埋当作处置固体废物处置的最终手段,希望一劳永逸.近年来,国内外学者逐渐认识到填埋工程寿命的有限性,开展了一些填埋场长期性能演化的相关研究.

2.1 防渗材料HDPE膜劣化机理和预测方法

2.1.1 HDPE膜劣化机理 HDPE膜是以高聚物(聚乙烯树脂)为主要功能成分(96%以上),炭黑(2%~3%)和抗氧剂(0.5%~1%)等作为添加剂的土工合成材料[37].HDPE膜被广泛用于填埋场工程,比如渗滤液的防渗,封场系统的雨水防渗等,是填埋场渗滤液产生和渗漏控制的核心单元,也是填埋场实现安全填埋功能的关键保障,因此针对其劣化机理和评估的研究被大量开展[38-43].

未老化的完整 HDPE 膜对渗滤液及其有毒有害物质,特别是重金属类或大分子类有机有害物质具有趋零阻隔的效果,是理想的工程防渗材料[38].然而,长期暴露于各种复杂的化学和应力环境中,组成 HDPE 膜的高聚物会发生老化,不仅直接导致渗透系数增加,导致的材料机械力学性能劣化还会诱发缺陷产生及旧缺陷的不断演化,最终导致防渗和污染阻隔能力显著降低.研究表明暴露于不同工程应用场景(对应不同物理化学和应力条件),HDPE膜会产生不同类型的性能劣化(表2),如应力破坏、光氧化、化学氧化和微生物降解等.

表2 不同环境和应力条件下HDPE膜劣化机理及劣化后果

进一步研究表明在填埋场的应力荷载水平、光照和微生物菌落条件下,其他类型的性能劣化可以忽略,自由基等与高聚物反应(即化学氧化)是造成填埋场环境下HDPE膜性能退化的主导因素.

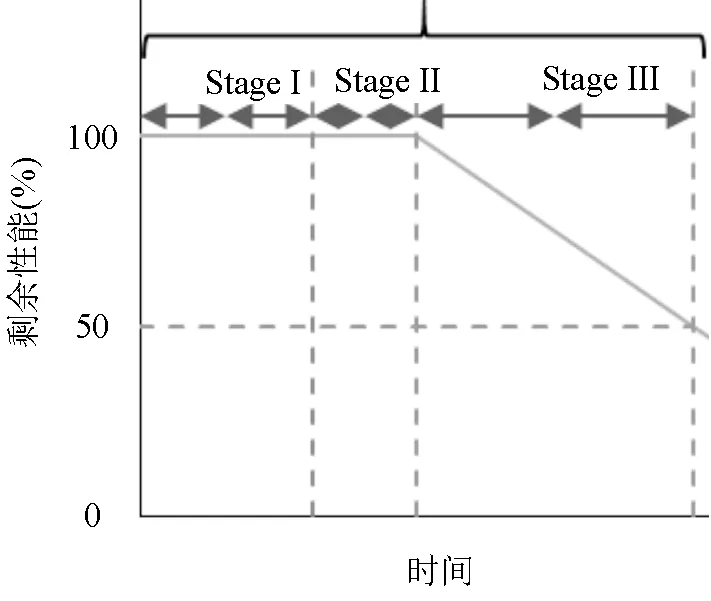

2.1.2 长期性能演化及其预测方法 20世纪初开始,围绕 HDPE 膜抗氧化剂耗损规律的研究广泛开展,其中,Rowe等[42-44]通过开展低渗滤液水头条件下的不同温度的老化实验,发现在特定温度区间(20~95℃),抗氧化剂耗损速率s与服役温度 T 存在定量关系,从而奠定了抗氧剂耗损加速老化试验研究的理论基础;在此基础上,Hsuan等[18]提出了用于HDPE膜寿命预测的3-STAGE模型(图1),并在此基础上发展出日后抗氧剂耗损特性研究的通用方法,即以温度作为加速应力因子的实验室加速老化实验-Arrhenius模型耦合方法.

随后,诸多学者利用该方法研究了不同 HDPE膜特性(厚度、高聚物)/暴露介质类型/接触条件/应力条件/渗滤液组分等条件下的抗氧剂耗损特性,深入揭示了填埋环境下的抗氧剂耗损规律.

图1 HDPE膜老化氧化的3-STAGE模型[18]

2.2 导排系统及导排材料性能退化研究

导排颗粒和导排管共同组成渗滤液收集和导排系统(LCDS),是填埋场的重要功能单元,其核心功能是对填埋场中产生的渗滤液进行快速收集和导排.导排系统性能退化通常是由于导排颗粒的淤堵造成,淤堵会使得导排系统导排能力下降使得填埋场中渗滤液液位迅速升高,不仅可能直接加剧渗滤液渗漏和地下水污染风险[45],还可能使得防渗系统HDPE膜服役温度升高[46],加速其膜老化,降低其防渗能力和服役寿命.

2.2.1 淤堵机理 针对填埋场导排系统淤堵机理,目前基本已经形成共识,即有机质增长(生物淤堵)、矿物质沉淀(化学淤堵)以及悬浮颗粒沉降(物理淤堵)导致的导排层孔隙空间堵塞是淤堵发生的主要原因. 另外,针对淤堵主要影响因素的研究表明在高有机质含量(OMC)和低pH值的MSWL渗滤液条件下,淤堵主要以生物淤堵和化学淤堵为主.两者之间的平衡取决于难溶性无机盐离子(LSIS)如Ca2+、Mg2+等的浓度,LSIS含量高时,淤堵物成分以矿物盐沉淀为主,含量低时,以微生物及其排泄物为主等.但不论何种情形,较高的OMC都对MSWL(生活垃圾填埋场)导排层的淤堵起着关键作用:有机质既是生物质成长的必需营养物质,其厌氧发酵产生的CO2又会导致LSIS发生化学沉淀.

2.2.2 淤堵预测方法 淤堵以及淤堵条件下导排层长期性能(即导排颗粒渗透系数)变化预测始于Fleming等[15],其提出了单位体积渗滤液条件下潜在淤堵物生成体积的简易预测模型;Vangulck等[47]在此基础上,考虑淤堵的时间演化,提出了理想条件下(玻璃珠作为导排介质,合成渗滤液作为导排流体)的淤堵速率的预测模型;针对该模型的局限性(导排介质限于粒径均匀的玻璃珠,渗滤液限于合成渗滤液),Cooke对其加以改进,提出了改进的BioClog模型,可用于实际MSWL导排层的淤堵速率预测;随后,Cooke等[48]扩展了模型的预测纬度(一维~二维),极大提高了淤堵预测模型的适应性和模拟精确性.

2.3 填埋场整体性能评估方法

固废填埋场的核心功能是有毒有害物质的安全隔断,因此,评估固废填埋场的整体性能其实就是评价固废填埋场中渗滤液产生、导排、渗漏的动态过程.由于固体废物在一定尺度上具有与天然多孔介质相近的特征,因此常借鉴多孔介质模拟的相关原理和方法模拟固废填埋场堆体内部的水流和溶质运移.这些方法基本可以概括成两类:

第一类是集总式参数模型,其基本原理是水量均衡原理.最具代表性的模型是Schroeder等[49]开发的HELP(填埋场性能水文评价)模型,该模型将整个填埋堆体作为均衡单元,忽略堆体内部参数不均质性和各向异性的影响,仅考虑降雨和含水层等补给来源的输入补给水量、蒸发和下渗等输出排泄水量与堆体自身蓄水变量之间的数量平衡关系.其缺点是作为集总式参数模型,不能描述含水率的分布特征和变化规律;优点是减少了模型的计算量,从而可以考虑更多的模拟单元(如地表水文过程、以及水分在不同功能单元的运动和迁移),实现全过程的模拟.

第二类是分布式参数模型,其理论基础是描述多孔介质水分运移的基本微分方程.代表性的研究成果包括:美国地质调查局开发的SUTRA(饱和-非饱和水运动和溶质迁移模型)[50];Korfiatis等[51]提出的垂向一维非饱和数值模拟模型;Khanbivardi等[41]提出的Fill(垃圾渗滤液流动研究)垂向一维非稳定饱和-非饱和渗滤液运移模型;国内学者王洪涛等[52]提出的填埋场水分三维非饱和运移数值模拟模型等.其优点是可以实现含水率和水位的时空三维刻画,缺点则是只能模拟水分在填埋堆体内部的运移,不能刻画堆体内部水分与其他各功能单元(如雨水覆盖系统、次级导排系统)等的交互.

3 研究存在的不足和展望

上述文献研究表明,重大工程设施和寿命预测研究的重要性已被国内外学者广泛认可,其研究在不同行业不同领域广泛开展,相关理论和方法于19世纪中期初步建立,19世纪末20世纪初迅速发展,历经100余年发展后逐步成熟和完善.然而当前工程寿命预测存在的最大的问题,也是不同领域寿命预测存在的共性问题,是寿命研究还局限于材料或主要部件的耐久性和寿命预测,对设施或设备整体寿命预测的研究还非常匮乏,整体寿命的通用定义尚未明确,工程寿命预测通用框架体系和方法流程亟待构建.

除上述共性问题外,具体到HWL的寿命预测,还存在以下问题和亟待研究的内容:

3.1 寿命预测理论体系基础理论与框架体系

固废填埋场整体寿命预测的理论体系尚未构建,相关概念,如使用寿命、设计寿命、安全寿命等模糊不清,存在争议;寿命表征单位(启停时间、运行小时数,循环周期数)、寿命终止指标和(材料性能指标,运行工况指标)、失效判据(渗滤液渗漏速率、环境风险、污染物泄漏通量)、关键单元/材料老化评价方法(确定性模型,如力学/化学腐蚀/多场耦合等;概率模型)等均没有明确定义;另外,目前尚未有系统针对固废填埋场各单元的失效分析,哪些单元可能失效,哪些是影响整体性能的关键单元/一般单元,哪些失效单元组合导致填埋场整体失效,尚不清楚.

因此,后期研究应以构建系统完备的固废填埋场长期性能评估和寿命预测技术体系和方法为目标.为完成该目标,可借鉴其他学科或领域寿命周期评价基本理论和方法,结合固废填埋场本身结构特征、功能特征和主要功能单元/材料的老化特征,明确固废填埋场寿命周期评价的基本概念和定义;在此基础上利用FMMMEA等系统学分析方法研究固废填埋场失效模式、机理和影响;明确影响其寿命周期的决定性因素和寿命终止指标.

3.2 核心材料退化及其影响定量预测方法

核心材料老化研究有待进一步深化,目前核心材料老化研究主要考虑理想服役条件下生活垃圾填埋场服役环境下的HDPE膜、导排介质淤堵的劣化机理和规律;极端服役条件下,如高渗滤液水位、高服役温度等尚未考虑,工业固废填埋场特别是危险废物填埋场特殊渗滤液物理化学组分及其对核心材料劣化的影响规律和机制更为复杂,同时,对填埋场长期安全服役提出了更高挑战,相关研究亟待深入.另外,由于模拟老化实验所需周期长,HDPE膜老化实验研究成果主要以第一阶段,即抗氧剂耗损为主,需要开展长期连续实验,研究氧化诱导阶段和高聚物性能退化阶段的退化规律和机制.

因此,后期研究宜进一步扩展核心材料老化研究的广度和深度,充分考虑不同服役条件(服役温度、渗滤液水动力和水化学条件等)的影响,开展长期的老化模拟实验,深入揭示核心材料全寿命性能退化规律和机制;在此基础上研究填埋场性能评估模型与材料老化预测模型的耦合方法,结合寿命阈值的确定构建固废填埋场长期性能演化预测方法(图2),为填埋场寿命预测提供方法学.

3.3 中晚期寿命(剩余寿命)预测技术

目前针对固废填埋场寿命预测研究主要针对新建填埋场项目开展早期寿命(设计寿命)预测研究,难以考虑填埋工程运行过程中非预期的性能劣化及其可能导致的意外寿命折减,以及技术进步带来的工艺优化及其可能导致的寿命延长.因此迫切需要结合填埋场运行过程的实际工况监测数据,研究中长期寿命(剩余寿命)的预测方法.我国固废填埋场自十五末期开始大量建设,由于早期建设运行水平低,性能退化较快,部分早期填埋场实际寿命可能与设计寿命相差迥异,部分甚至即将达到寿命末期.

因此,后期研究应充分开展寿命监测技术研究,通过高精度在线传感器、材料缺陷无损检测等技术采集填埋场性能和运行工况数据,结合深度学习等人工智能方法,在设计寿命预测的基础上进一步对剩余寿命进行预测,为摸清现役数以千计的填埋设施的寿命底数,识别寿命到期或即将到期的填埋场,提供方法学支撑.

3.4 寿命预测应用研究

由于填埋场寿命预测理论和方法体系不健全,加之长期以来,相关行业领域对固体废物填埋的长期环境风险和使用寿命缺乏认识,寿命预测的应用研究较少,具体表现一是未开展固废填埋场的寿命预测,固废填埋场寿命特征和长期风险不掌握;二是未开展基于寿命的填埋场设计和运行优化,以及寿命到期后的风险控制技术研究,相关方法不健全,填埋场寿命预期偏短,寿命到期后环境风险大.

因此,建议在完善填埋场寿命预测理论和方法体系的基础上,开展应用研究,全面开展国内填埋场特别是危险废物填埋场及协同处置危险废物的其他填埋场(如协同处置飞灰的生活垃圾填埋场)的长期性能演化和寿命特征研究,实现寿命到期或即将到期填埋场的早期识别;二是开展基于寿命的设计和运行优化方法研究,包括填埋场结构设计、耐老化核心材料、运行管理优化等;三是开展寿命到期或即将到期填埋场的延寿工程措施、风险管控措施研究,延长使用寿命或者防控寿命到期后的环境风险.

图2 固废填埋场长期性能和寿命预测方法框架

4 结论

4.1 通用工程寿命研究遍布国民生产生活的各个领域,研究对象包罗万象覆盖机械设备、建筑工程、以及各种通用材料和零部件等,形成了基于系统学和决策论、基于仿真模拟模型、以及基于经验方法的三种工程寿命预测方法.

4.2 固废填埋领域寿命预测研究重点针对HDPE膜防渗材料和导排介质材料,基本明确了相关材料的老化机理和老化预测方法;同时,形成了填埋场整体性能预测方法,并耦合整体性能预测模型和材料老化预测模型探索开展了固废填埋场长期性能演化预测研究.

4.3 固废填埋工程寿命预测研究还存在寿命预测理论体系基础理论与框架体系不完善、极端服役条件下的核心材料老化机理和预测方法不健全、中晚期寿命(剩余寿命)预测技术亟待突破,以及寿命预测应用研究亟待强化等不足.

[1] Kiser, Barbara. Circular economy: Getting the circulation going [J]. Nature, 2016,531(7595):443.

[2] Agency E P. National primary drinking water regulations: Long term 1 enhanced surface water treatment rule. Final rule [J]. Federal Register, 2002,67(9):1811.

[3] Parvez F, Wasserman G A, Factor-Litvak P, et al. Arsenic exposure and motor function among children in Bangladesh [J]. Environmental Health Perspectives, 2011,119(11):1665-1670.

[4] Wasserman G A, Liu X, Parvez F, et al. Water arsenic exposure and children"s intellectual function in Araihazar, Bangladesh [J]. Environmental Health Perspectives, 2004,112(13):1329-1333.

[5] Rahman A, Persson L, Nermell B, et al. Arsenic exposure and risk of spontaneous abortion, stillbirth, and infant mortality [J]. Epidemiology, 2010,21(6):797-804.

[6] Xu Y, Xue X, Dong L, et al. Long-term dynamics of leachate production,leakage from hazardous waste landfill sites and the impact on groundwater quality and human health [J]. Waste Management, 2018,82:156-166.

[7] Fady B, Rowe R, Zahirul M. Effect of leachate composition on the long-term performance of a HDPE geomembrane [J]. Geotextiles and Geomembranes, 2014,42(4):348-362.

[8] 陈 成,詹良通,徐文杰,等.复合衬垫土工膜褶皱网络水力连通性分析方法[J]. 岩土力学, 2018,39(10):187-196.

Cheng C, Zhan L T, Xu W J, et al. Hydraulic connectivity analysis of wrinkle network for geomembrane as composite liner [J]. Rock and Soil Mechanics, 2018,39(10):187-196.

[9] 张春华.填埋场复合衬垫污染物热扩散运移规律及其优化设计方法[D]. 杭州:浙江大学, 2018.

Zhang C H. Mechanisms for contaminant transport in landfill composite liners under thermal effect and its optimization design method [D]. Hangzhou: Zhejiang University, 2018.

[10] 蒋元生.渗漏、扩散和降解作用下复合衬垫有机污染物运移解析模型[D]. 杭州:浙江大学, 2009.

Jiang Y S. Analytical models for organic contaminant transport in composite liners considering the combined effect of leakage, diffusion and degradation [D]. Hangzhou: Zhejiang University, 2009.

[11] Li W, Xu Y, Huang Q, et al. Antioxidant depletion patterns of high-density polyethylene geomembranes in landfills under different exposure conditions [J]. Waste Management, 2021,121(4):365-372.

[12] Forget B, L Rollin A, Jacquelin T. Lessons learned from 10years of leak detection surveys on geomembranes [M]. 2019.

[13] 张小丽,陈雪峰,李 兵,等.机械重大装备寿命预测综述[J]. 机械工程学报, 2011,47(11):100-116.

Zhang X L, Chen X F, Li B J, et al. Review of life prediction for mechanical major equipments [J]. Journal of Mechanical Engineering, 2011,47(11):100-116.

[14] 陈胜宏,何 真.混凝土坝服役寿命仿真分析的研究现状与展望[J]. 武汉大学学报(工学版), 2011,44(3):273-280.

Chen S H, He Z. Status quo and prospects for simulation analysis of service life for concrete dam [J]. Engineering Journal of Wuhan University, 2011,44(3):273-280.

[15] Fleming I R, Rowe R K. Laboratory studies of clogging of landfill leachate collection and drainage systems [J]. Canadian Geotechnical Journal, 2004,41(1):134-153.

[16] Rowe R K, Sangam H P. Durability of HDPE geomembranes [J]. Geotextiles and Geomembranes, 2002,20(2):77-95.

[17] Sun X, Xu Y, Liu Y, et al. Evolution of geomembrane degradation and defects in a landfill: Impacts on long-term leachate leakage and groundwater quality [J]. Journal of Cleaner Production, 2019,(224): 335-345.

[18] Hsuan Y G, Koerner R M. Lifetime prediction of polyolefin geosynthetics utilizing acceleration tests based on temperature [C]. Berkeley, California: Elsevier Science, 2001:145-157.

[19] Ramke H. 8.1 - Leachate Collection Systems [M]//COSSU R, STEGMANN R. Solid Waste Landfilling. Elsevier, 2018:345-371.

[20] Junqueira F F, Silva A R L, Palmeira E M. Performance of drainage systems incorporating geosynthetics and their effect on leachate properties [J]. Geotextiles and Geomembranes, 2006,24(5):311-324.

[21] 张 伟,王宪勇,崔秀艳,等.基于LSTM网络的卫星寿命预测研究[J]. 计算机仿真, 2021,38(9):80-83,128.

Zhang W, Wang X Y, Cui X Y, et al. Prediction of satellite lifetime based on short and long time memory networks [J]. Computer Simulation, 2021,38(9):80-83,128.

[22] 江 峰,洪显认,范家棉.延长客运车辆发动机大修间隔及使用寿命的研究[J]. 内燃机与配件, 2021(18):145-146.

Jiang F, Hong X R, Fan J M. Research on extending the overhaul interval and service life of passenger vehicle engine [J]. Internal Combustion Engine & Parts, 2021,(18):145-146.

[23] 范家铭.基于PHM技术的高铁车载通信装备健康监测智能分析理论与方法的研究[D]. 北京交通大学, 2020.DOI:10.26944/d.cnki. gbfju.2020.000297.

Fan J M. Research on intelligent analysis of high-speed railway vehicle communication equipment health condition monitoring based on PHM technology [D]. Beijing Jiaotong University, 2020. DOI: 10.26944/d.cnki. gbfju.2020.000297.

[24] 吕皓天,杨 亮,陈 浩,等.轴承钢的长寿命化设计[J]. 中国冶金, 2020,30(11):16-22.

Lv H T, Yang L, Chen H, et al. Long-life design of bearing steel [J]. China Metallurgy, 2020,30(11):16-22.

[25] 梁园华,杨清峡,闫小顺,等.老龄半潜式钻井平台节点疲劳裂纹扩展寿命预报[J]. 海洋工程, 2015,33(6):20-25,69.

Liang Y H, Yang Q X, Yan X S, et al. Fatigue crack growth life prediction for a welded detail on an ageing semi-submersible platform [J]. The Ocean Engineering, 2015,33(6):20-25,69.

[26] 王延荣,杨 顺,李宏新,等.总应变寿命方程中疲劳参数的确定和寿命预测[J]. 航空动力学报, 2018,33(1):1-14.

Wang Y R, Yang S, Li H X, et al. Determination of fatigue parameters in total strain life eguation and life prediction [J]. Journal of Aerospace Power, 2018,33(1):1-14.

[27] 杨 俊,谢寿生,祁圣英,等.基于等效应变的轮盘低循环疲劳寿命预测[J]. 空军工程大学学报(自然科学版), 2010,11(6):12-16.

Yang J, Xie S S, Qi S Y, et al. Disk low cycle fatigue life prediction based on equivalent strain [J]. Journal of Air Force Engineering University(Natural Science Edition), 2010,11(6):12-16.

[28] 高靖云,张成成,侯乃先,等.考虑应力松弛的单晶涡轮叶片蠕变疲劳寿命预测[J]. 航空动力学报, 2016,31(3):539-547.

Gao J Y, Zhang C C, Hou N X, et al. Creep-fatigue life prediction of single crystal turbine blade with the influence of stress relaxation [J]. Journal of Aerospace Power, 2016,31(3):539-547.

[29] 魏大盛,王延荣,王相平,等.基于应力循环特征的裂纹萌生寿命预测方法[J]. 航空动力学报, 2012,27(10):2342-2347.

Wei D S, Wang Y R, Wang X P, et al. Life prediction method based on characteristic of cyclic stress [J]. Journal of Aerospace Power, 2012, 27(10):2342-2347.

[30] 邓军林,杨 平,徐自旭,等.基于累积塑性破坏的船体缺口板低周疲劳裂纹萌生寿命研究[J]. 船舶工程, 2015,37(9):76-80,85.

Deng J L, Yang P, Xu Z X, et al. Research on low-cycle fatigue crack-initiation life of ship notched plate based on accumulative plastic damage [J]. Ship Engineering, 2015,37(9):76-80,85.

[31] 王祥秋,谢文玺,JIANG Ruinian.高速铁路隧道线路底部结构累积疲劳损伤特性分析[J]. 城市轨道交通研究, 2016,19(12):21-26.

Wang X Q, Xie W X, JIANG Ruinian. Analysis on cumulative fatigue damage characteristics for the bottom structure of high-speed railway tunnel line [J]. Urban Mass Transit, 2016,19(12):21-26.

[32] 范小宁,徐格宁,杨瑞刚.基于损伤-断裂力学理论的起重机疲劳寿命估算方法[J]. 中国安全科学学报, 2011,21(9):58-63.

Fan X N, Xu G N, Yang R G. Fatigue life prediction of crane based on damage-fracture mechanics [J]. China Safety Science Journal, 2011, 21(9):58-63.

[33] 张 浩,胡昌华,杜党波,等.多状态影响下基于Bi-LSTM网络的锂电池剩余寿命预测方法[J/OL]. 电子学报:1-7[2021-11-29].

Zhang H, Hu C H, Du D B, et al. Remaining useful life prediction method of lithium-ion battery based on Bi-LSTM network under multi-state influence [J/OL]. Acta Electronica Sinica:1-7[2021-11-29].

[34] 沈保明,陈保家,赵春华,等.深度学习在机械设备故障预测与健康管理中的研究综述[J]. 机床与液压, 2021,49(19):162-171.

Shen B M, Chen B J, Zhao C H, et al. Review on the research of deep learning in mechanical equipment fault prognostics and health management [J]. Machine Tool & Hydraulics, 2021,49(19):162-171.

[35] 高 欣.在役钢管混凝土拱桥吊杆损伤与系统可靠性分析方法[D]. 哈尔滨:哈尔滨工业大学, 2011.

Gao X. Analysis methods for suspender damage and system reliability of existing concrete filled steel tubular arch bridge [D]. Harbin: Harbin Institute of Technology, 2011.

[36] 侯晓东,杨江平,王晗中,等.基于GUI的大型相控阵雷达单元失效对性能指标影响仿真[J]. 海军工程大学学报, 2021,33(2):84-90.

Hou X D, Yang J P, Wang H Z, et al. Simulation of impact on performance indices of large-scale phased array radar unit failure based on GU1 [J]. Journal of Naval University of Engineering, 2021, 33(2):84-90.

[37] 徐 亚,能昌信,刘玉强,等.垃圾填埋场HDPE膜漏洞密度及其影响因素的统计分析[J]. 环境工程学报, 2015,9(9):4558-4564.

Xu Y, Nai C X, Liu Y Q, et al. Statistical analysis on density of accidental-hole in landfill liner system [J]. Chinese Journal of Environmental Engineering, 2015,9(9):4558-4564.

[38] Sun X, Xu Y, Liu Y, et al. Evolution of geomembrane degradation and defects in a landfill: Impacts on long-term leachate leakage and groundwater quality [J]. Journal of Cleaner Production, 2019,224:335- 345.

[39] Gulec S B, Edil T B, Benson C H. Effect of acidic mine drainage on the polymer properties of an HDPE geomembrane [J]. Geosynthetics International, 2004,11(2):60-72.

[40] Requirements for hazardous waste landfill design, construction, and closure [R]. Cincinnati, OH: Center for Environmental Research Information, Office of Research and development, U.S.Environmental Protectin Agency, 1989.

[41] 徐 亚.危险废物填埋场阻隔性能长期演化与寿命预测 [D]. 北京:北京师范大学, 2019.

Xu Y. Long-term dynamics of barrier performance of hazardous waste landfill and its life prediction [D]. Beijing: Beijing Normal University, 2019.

[42] Rowe R K. Aging of HDPE geomembrane in three composite landfill liner configurations [J]. Journal of Geotechnical & Geoenvironmental Engineering, 2008,134(7):906-916.

[43] Rowe R K, Rimal S, Sangam H. Ageing of HDPE geomembrane exposed to air, water and leachate at different temperatures [J]. Geotextiles and Geomembranes, 2009,27(2):137-151.

[44] Rowe R K, Ewais A M R. Antioxidant depletion from five geomembranes of same resin but of different thicknesses immersed in leachate [J]. Geotextiles & Geomembranes, 2014,42(5):540-554.

[45] 徐 亚,董 路,能昌信,等.危废填埋场导排层淤堵的时空分布特征[J]. 中国环境科学, 2016,36(3):849-855.

Xu Y, Dong L, Nai C X, et al. Spatial and temporal characterization of drainage clogging in hazardous waste landfill [J]. China Environmental Science, 2016,36(3):849-855.

[46] Yesiller N, Hanson J L, Liu W L. Heat generation in municipal solid waste landfills [J]. Journal of Geotechnical & Geoenvironmental Engineering, 2005,131(11):1330-1344.

[47] Vangulck J F, Rowe R K. Evolution of clog formation with time in columns permeated with synthetic landfill leachate [J]. Journal of Contaminant Hydrology, 2004,75(1):115-139.

[48] Cooke A J, Rowe R K. Modelling landfill leachate-induced clogging of field-scale test cells (mesocosms) [J]. Canadian Geotechnical Journal, 2008,45(45):1497-1513.

[49] Berger K U. On the current state of the hydrologic evaluation of landfill performance (HELP) model [J]. Waste Management, 2015, 38:201-209.

[50] Souza W R. Documentation of a graphical display program for the saturated-unsaturated transport (SUTRA) finite-element simulation model [J]. 1987.

[51] Korfiatis G P, Demetracopoulos A C, Bourodimos E L, et al. Moisture transport in a solid waste column [J]. Journal of Environmental Engineering, 1983,110(4):780-796.

[52] 王洪涛,殷 勇.渗滤液回灌条件下生化反应器填埋场水分运移数值模拟 [J]. 环境科学, 2003,24(2):66-72.

Wang H T, Yin Y. Numerical Simulation of moisture movement in landfill Bioreactors under the condition of leachate recirculation [J]. Environmental Science, 2003,24(2):66-72.

Research status and prospect of long-term environmental safety and life prediction of solid waste landfill.

XU Ya1*, SUN Shu-na1,2, WANG Qi1, LIU Yu-qiang1, CHEN Hong-wei2, PENG Xiang-xun2, YANG Feng1

(1.State Key Laboratory of Environmental Benchmarks and Risk Assessment, Research Institute of Solid Waste Management, Chinese Research Academy of Environment Sciences, Beijing 100012, China;2.School of Hydraulic and Environmental Engineering, Changsha University of Science & Technology, Changsha 410114, China)., 2022,42(4):1954~1962

China had a large number of solid waste landfills, low operation level, fast aging of facilities, short life expectancy and serious aging after life expiration. In contrast, there were some problems in the research on the life of solid waste landfill, such as less attention, unclear research direction, unsystematic research content and so on. In this regard, according to the idea from general to special, this paper first summarized the basic concepts and development process of life prediction in general engineering field, and sorted out the main research objects and research methods of engineering life prediction; On this basis, combined with the engineering and practical characteristics of solid waste landfill, this paper systematically describe the main mechanism and prediction method of material performance degradation of solid waste landfill, the evaluation method of overall landfill performance, and put forward the shortcomings of current research and further work. The main conclusions were as follows: the research on general engineering life covers all fielded of national production and life. The research objects include mechanical equipment, construction engineering, and various general materials and parts. Three engineering life prediction methods based on Systematics and decision theory, simulation model and empirical method were formed; At present, in the field of solid waste landfill, the aging mechanism and aging prediction method of HDPE membrane impervious materials and guide and discharge medium materials were basically clarified, the overall performance prediction method of landfill was formed, and the long-term performance evolution prediction research of solid waste landfill was carried out by coupling the overall performance prediction model and material aging prediction model. Finally, the paper pointed out that the life prediction research of solid waste landfill engineering should be strengthened and improved, including improving the basic theory and framework system of life prediction theory system, deeply carrying out the research on the aging mechanism and prediction method of core materials under extreme service conditions, carrying out the research on the prediction technology of middle and late life (residual life), and strengthening the application research of life prediction.

solid waste landfill;landfill life prediction;HDPE film

X705

A

1000-6923(2022)04-1954-09

徐 亚(1985-),男,湖南岳阳人,副研究员,博士,研究方向为固体废物利用处置与风险控制.发表论文70余篇.

2021-09-06

国家重点研发计划项目(2020YFC1806304;2018YFC1800902);国家自然科学基金资助项目(51708529)

*责任作者, 副研究员, xuya@craes.org.cn