基于位置式增量PID控制的缓冲罐液位控制系统设计与应用

李艳钰

(辽河石油勘探局有限公司信息工程分公司,辽宁盘锦,124010)

0 引言

含水原油外输过程中,需将液位控制在设定范围,过高易发生冒罐、过低导致外输泵抽空运行,严重的发生烧泵事故。辽河油田兴采某站采用人工调节缓冲罐外输泵运行频率控制罐液位,存在很大的安全隐患。急需开发一套外输缓冲罐液位自动控制系统,以实现控制外输泵运行频率,达到液位平稳控制的目的。

1 系统功能设计

(1)人机参数设置接口。通过监控软件填写外输罐液位高度对应的外输泵运行频率表、高/低限液位报警值、外输压力报警值、外输泵手/自动运行模式;PLC控制系统实时采集外输罐液位,调节外输泵变频器运行频率。

(2)高/低限液位实时报警、外输压力高限报警,提醒操作人员注意,外输压力高限超过设定值,系统自动降低外输泵频率,保护外输管线运行在合理压力区间。同时,具有手自动液位控制功能。

(3)实时数据显示、历史数据查询、历史曲线查询、打印功能。

图1 系统功能框图

2 设备选型

(1)控制系统

控制系统选用西门子S7-224XP PLC,外扩EM235(包含4路AI、1路AO)模块,外输罐顶安装磁致伸缩液位计,通过屏蔽两芯线将液位信号输入到PLC的AI接口。变频器到PLC控制柜布放一条RS485屏蔽双绞线,读取变频器运行频率和其他必要的运行数据。

(2)上位机软件

上位机使用北京组态王软件,与PLC控制器通信采用的是PPI接口协议。上位机留有与PLC控制器的参数设置接口,参数设置好后,PLC控制系统会自动运行,无须人工干预。

图2 系统配线简图

3 控制方案设计

3.1 PID控制方案

PID控制历史悠久,至今已有几十年的历史,是目前经典控制理论中技术最为成熟的控制算法,广泛应用在工业生产、石油化工以及军事科学等领域。PID控制器按照偏差的比例、积分和微分对被控对象进行控制,具有结构、原理简单直观、适应面广、参数易整定等特点[1]。PID算法在长期的工业生产中技术非常成熟并累积了丰富的经验,成为许多新兴控制算法的根基,因此首选PID控制算法[2-3]。

图3 PID 控制系统框图

PID控制器作为一种线性控制器,是串联控制器的常用类型,它根据给定值r(t)和实际输出值y(t)构成控制偏差e(t),将偏差的比例、积分和微分通过线性组合构成控制量u(t),用来控制被控对象。

PID 控制器控制规律:

其中,Kp为比例系数,或称PID控制器的增益;Tl为积分时间常数;TD为微分时间常数。

积分累计求和近似

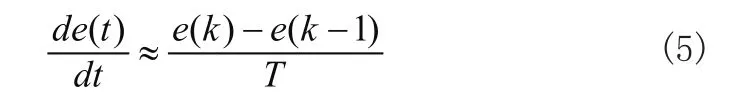

微分一阶差分近似

PID 控制器对系统的控制作用包括比例、积分和微分三部分。现场主要是调节P、I、D三个参数来达到系统平稳运行的目的。使用的是西门子S7-200的PID功能库。以罐液位作为输入变量,给定频率作为输出变量。调试过程中,在0.2-4之间改变P值,输入输出比例增益P值越大,调节的幅度越大。但由于增益过大,出现了过调节、震荡现象。因此,控制P值在1.5-2之间,减小单次调节增益,压低调节幅度。调节I值积分项,在1-10之间,输入输出的调节时间随I值增大而增大;当I值设成1或2时,虽速度提高,但出现过调节、震荡现象;I值设定9-10,系统调节与液位变化不能同步,导致当液位高、低限报警时,仍在缓慢调节频率。根据实验结果总结PID算法不适用外输罐液位自控系统原因为:

由于单井进站的液量变化大,卸油车卸油时间不固定,导致输入变量突然变化,PID调节无法跟上输入变化量。外输罐本身为一个大滞后系统,调节积分I值,值大了存在系统调节滞后,值小了容易产生震荡。

3.2 位置式液位调节控制方案

工作原理:在监控软件上设计10段位置与频率对应表,PLC程序根据每段液位高度自动调节输出频率。液位在区间输出的频率为恒定值,当液位处于段和段之间的位置,输出频率阶跃变换。位置式算法表达式:

液位对应输出频率关系由采油站作业人员根据本站以往实际情况输入到PLC中,PLC会根据自动控制变频器给定频率,实现液位的自动控制。从液位位置与频率对应可以看出,液位越高,输出的频率越高,液位越低,输出的频率越低,以实现外输液位的精准自动控制。如当PLC读取到的液位值为1.322米,根据查表程序,PLC自动输出对应的38Hz频率给外输泵。现场应用过程中出现了阶跃调频现象。例如在第五段液位往第六段液位上升(或下降)过程中,液位可能会在1.298-1.302的位置反复多次,对应的输出频率也会不断地在34Hz到38Hz来回阶跃跳变,对于外输泵轴瓦有较大磨损,严重者会导致轴瓦漏油。

3.3 增量控制方案

第二版控制方案当液位处于临界点时(段与段之间的位置),液位微分动作会使输出的频率Hz产生大幅度变化。以第五段与第六段液位控制为例,其阶跃函数如下:

为解决以上问题,在PLC程序里加入了阶跃调频的平滑处理。

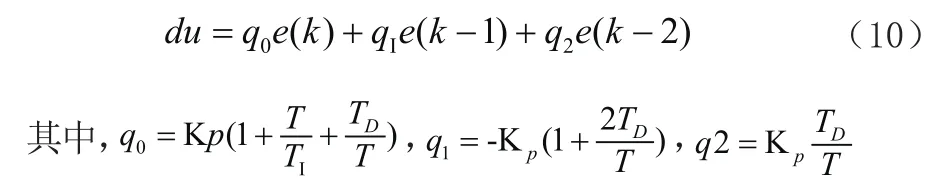

位置式增量PID控制

式(6)- 式(8)

或

改进后,在第五段液位往第六段液位上升(或下降)过程中,液位可能会在1.298-1.302的位置反复多次,PLC输出频率不会直接由34Hz到38Hz来回阶跃跳变,而是在液位边界处,PLC输出频率以0.5Hz步进方式增加,直至38Hz。

4 现场应用情况

2020年10月,辽河油田兴采采油作业五区某站投入使用该外输罐液位自动控制系统(远程控制系统),2021年4月,新赠一使用站。截止目前,外输罐液位自动控制系统运行稳定,实现了外输泵运行频率的实时自动控制,达到了液位平稳控制的要求,满足日常生产要求,降低了操作人员的工作强度,提高了站库自动化管理水平。

5 结论

本控制系统针对单井进站的液量变化大、卸油车卸油时间不固定所导致的输入变量突然变化,PID调节无法跟上输入变化量的技术难题,设计出独特的仿人工调节PID算法模型,适应采油接转站外输罐实际外输情况。同时,对位置式调节增加了阶跃平滑处理,消除液位小幅波动时造成频率的阶跃变化,保护了外输泵的轴瓦,延长外输泵运行寿命。该控制系统的成功应用提高了接转站外输罐控制系统的智能性和可靠性,降低了人工成本,增强了生产安全,提高了员工幸福度。