低成本捷联微惯性测量单元设计与误差补偿

刘福朝,刘轩炜,李健宇,黄杰,刘柯

(北京信息科技大学自动化学院,北京,100192)

0 引言

随着导航技术的快速发展,捷联式微惯性测量单元(MIMU)在军事和民用领域得到了广泛的应用。微惯性测量单元(MIMU)是目前常用的惯性测量装置,也是惯性导航系统的核心组件。所采用的MEMS惯性传感器不仅具有重量轻、体积小、高牢靠和耐冲击等特点,而且能够完成大批量生产,具有显著的成本优势,因而广泛应用于车载导航、舰载导航、机载导航以及常规制导弹药的导航与制导等技术领域。

1 捷联式MIMU设计方案

1.1 MIMU系统组成

通常微惯性测量单元是由三轴的陀螺仪和三轴的加速度计组成,三轴陀螺仪用来获取运动载体的角运动信息,三轴加速度计用来获取运动载体的加速度信息,且保证三个敏感轴两两正交,进一步通过相应的算法求解出运动载体的姿态、速度和位置,进而实现运动载体的惯性导航。系统硬件原理框图如图1所示。

系统ARM处理器采用的是STM32H745芯片,运行频率可达到480MHz,具有浮点单元,支持单、双精度操作和转换,包括全套的DSP指令和内存单元以增强应用程序的安全性。STM32H745芯片将高速嵌入式存储器与高达2MB的双组闪存、高达1MB的RAM结合在一起,以及连接到APB总线、AHB总线、2x32位多AHB总线矩阵和支持内部和外部存储器访问的多层AXI互连的范围广泛的增强型I/O口和外部设备,提供2个DAC、3个ADC、1个低功耗时钟芯片、2个低功耗比较器、5个低功耗定时器、一个高分辨率定时器和12个通用16位定时器,同时具备标准的通信接口。外部接口包括串口和USB口,串口通信采用RS422形式的数据传输协议,抗干扰能力强,可实现远距离传输。采用汉宁窗函数对FIR滤波器进行了设计,并根据实际需求选取合理的截止频率。考虑系统工作过程中的发热情况,电源模块采用了非隔离的电源模块,具备体积小、成本低和设计难度小等优势,其输出电压无需其它辅助措施实现规定输入电压范围内的自动稳压,保证了系统的可靠性。整个硬件系统实现了对微惯性测量单元输出的实时运动参数进行采集、处理和其他接口的通信,利用编写的上位机软件,对数据采集和处理模块进行分析和功能验证。

1.2 MIMU结构设计

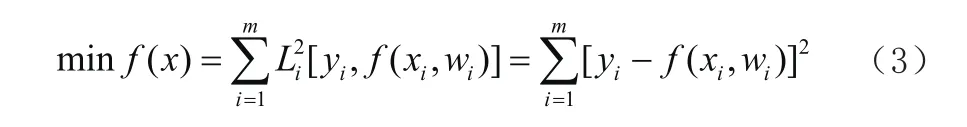

本文所设计的多模块化微惯性测量单元结构设计原则需要满足加工制造的可行性和合理性,采用简单的构造形式和易于装配的结构特点。微惯性测量单元采用3D打印技术进行结构件的加工,保证了小体积和轻量化设计,且能够满足通用化的装配要求。本文在此基础上设计了一种方形微惯性测量单元结构,既保证了内部空间被充分利用,且外形合理美观,其外形与装配示意图如图2所示。

图2 结构外形与装配示意图

图2中给出了MIMU的整体结构装配示意图,整体结构主要由外壳和底板组成。尺寸大小为40×40×25mm,外壳四角有安装孔用于载体或者标定工装固连,底板嵌入到外壳内部方槽内通过螺钉固连,内部电路板通过螺钉固定在外壳内部的方槽内,电路板上的信号线及电源线通过外壳方孔引出,用于数据采集和处理。本文所设计的多模块化微惯性测量单元结构加工简单、成本较低且易于装配。

2 MIMU误差建模与补偿方法

MIMU在实际应用过程中,存在输出误差,主要包括确定性误差和随机性误差。其中确定性误差主要包括刻度因数误差、零偏误差、非正交误差和轴向失准误差;随机性误差主要有量化噪声、速率随机游走、速率斜坡、零偏不稳定性和角随机游走。结合工程应用背景及常规误差建模方法,可将MIMU误差分解为陀螺仪输出误差和加速度计输出误差,采用分立式标定方法分别对陀螺仪和加速度计误差进行补偿,其中陀螺仪误差可以表示为:

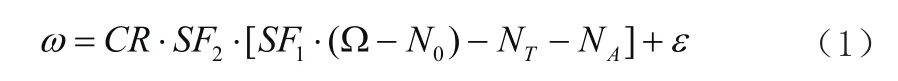

其中ω表示误差补偿后的角速度输出;Ω表示陀螺仪原始角速度输出;SF1为粗标定比例系数;N0为粗标定零位输出;NT为温度零位输出;NA表示加速度相关零位输出;SF2表示对应输出角速度的比例系数;CR表示三轴之间交叉耦合矩阵;ε为陀螺仪随机误差。

加速度计误差模型与陀螺仪误差模型类似,但只需考虑两个轴向上的耦合误差,忽略内杆臂效应误差的影响,其误差模型可以表示为:

其中表示a误差补偿后的加速度输出;A表示加速度计原始角速度输出;SFa1为粗标定比例系数;Na0为粗标定零位输出;NaT为温度零位输出;SFa2表示对应输出加速度的比例系数;CRa表示加速度之间的交叉耦合矩阵;εa为加速度计随机误差。

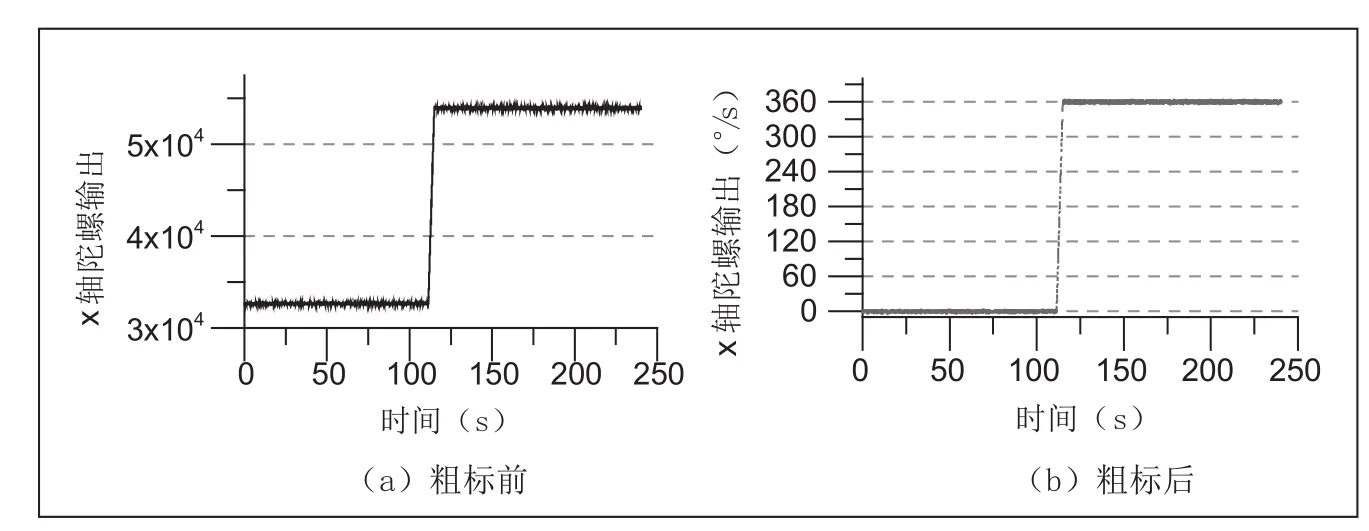

误差补偿方法采用工程上常用的最小二乘拟合方法,主要对误差参数进行求解

其中Li(x)为残差函数,拟合准则是使yi(i=1 ,2,....n)与f(xi)的距离的平方和最小。

3 数据采集与处理

本文所设计的MIMU装置通过夹具等实验工装,装配到三轴转台台面上,数据通信采用TTL转USB的方式将传感器数据传输到上位机进行数据采集和处理。MIMU测量装置及在转台的装配方式如图3所示。

图3 MIMU测量装置与三轴转台

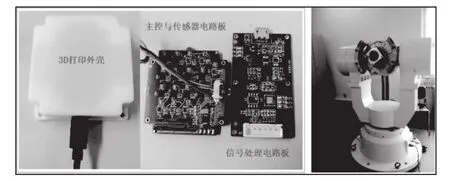

针对误差模型中的主要参数,采用分立式标定方法,对零位误差、比例系数误差、以及交叉耦合误差逐步进行求解。由于篇幅原因本文只列出了陀螺仪X轴向输出数据和补偿结果,首先对陀螺仪的初始零位进行粗标定,即为求解比例系数,通过转台采集360°/s的实验数据,进而求解出比例系数。采集的原始数据与标定后的数据如图4所示。

图4 X轴陀螺仪粗标定

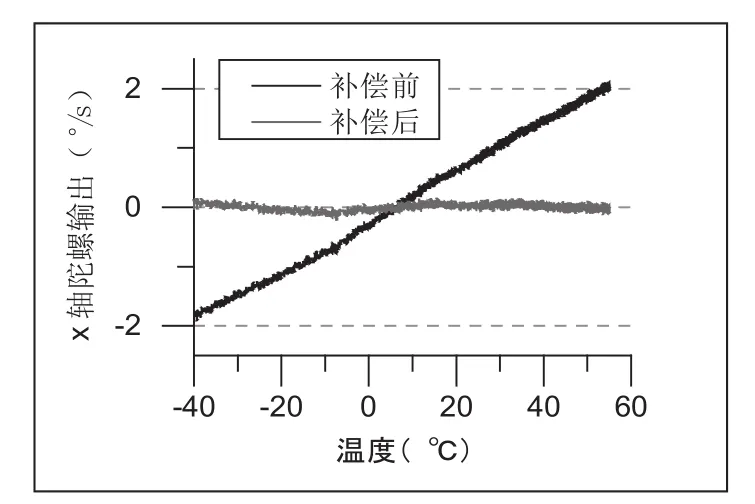

通过上述粗标定实验得出粗标比例系数为0.0169,同理可获取其他传感器的粗标比例系数。在此基础上,对传感器的温度零位误差进行补偿,将MIMU测量装置放置于高低温箱内,温度采集范围为-40-55℃,X轴陀螺仪的采集数据及补偿后的数据如图5所示。

图5 温度漂移误差补偿

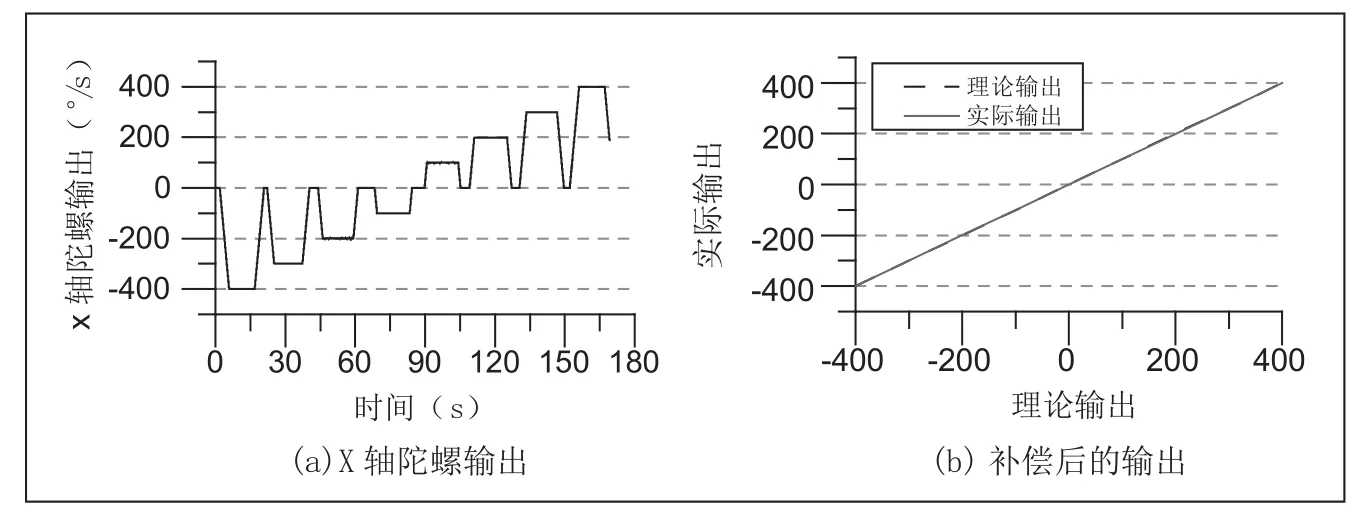

从图5可以看出,补偿后的陀螺输出变化不在随温度变化而发生零位漂移,在此基础上对传感器的非线性度误差进行补偿,转台设定固定转速值(-400,-300,-200,-100,100,200,300,400),采集数据与补偿结果如图6所示。

图6 非线性度误差补偿

通过上图实验数据可以计算得出X轴陀螺仪的非线性度为0.26%(FS),利用非线性度误差补偿后的传感器进行交叉耦合误差补偿,转台激励方式同上,采集传感器的输出数据,利用最小二乘法对耦合误差进行拟合,其补偿后的结果如图7所示。

图7 交叉耦合误差补偿

从图7可以看出,X轴陀螺输出时,与其正交的Y轴和Z轴陀螺耦合误差减小,进一步表明本文所采用的最小二乘拟合方法可以有效抑制和补偿传感器输出误差。

4 结论

低成本捷联惯性测量单元在导航领域广泛应用,本文采用3D打印技术和低成本的微惯性传感器器实现了微惯性测量单元的系统设计和制造,利用实验室高精度三轴转台和高低温箱等实验设备进行数据采集,采用最小二乘拟合法实现了微惯性测量单元的误差补偿,有效提高了微惯性测量单元的输出精度。