立式微旋流气浮除油装置实验研究

于璐,王增丽,王振波,李强

中国石油大学(华东)新能源学院,山东青岛 266580

随着石油开采年限增加以及开采方式的变化,含油污水乳化程度严重,处理量及处理难度加大,随着环保要求日益严格[1],对含油污水处理提出更高要求。目前含油污水的常用处理技术有重力分离、混凝沉降、离心分离、粗粒化聚结和气浮等,其中气浮技术的发展主要体现在两个方面:一方面是提高分离区表面负荷率,另一方面是将其它分离工艺与气浮工艺相结合,强化浮选性能,如旋流气浮和电解气浮等[2-3]。目前单一的传统处理方式已很难达到要求,旋流气浮工艺作为一种将旋流与气浮耦合的分离技术,可以通过适当的旋流场强化气泡与油滴的碰撞和粘附来达到提高浮选效率的目的[4]。

旋流气浮工艺按照离心加速度可分为充气式水力旋流气浮(ASH)和紧凑型旋流气浮(CFU)[5-6],其中紧凑型旋流气浮最大的特点是利用低强度旋流场强化油滴与气泡的碰撞和粘附。相对温和的旋流场使气泡与油滴获得适量的碰撞能量,避免能量过剩影响后续的粘附。此外,弱旋流场中污水的停留时间较长,气泡运移缓和,对油滴能够充分地浮选,油水分离效果较好[7-8]。

李永丰等[9]使用摄像气泡检测技术,对旋流气浮用射流、微孔两种气泡发生装置进行室内实验,对两种气泡发生装置产生的气泡直径分布进行了检测,但并未对气泡发生方式提出改进意见。吴翔[10]将射流原理与微孔材料相结合,用微孔管取代传统射流发泡器的吸气室,从而改善了气泡流的尺寸。Fujikawa 等[11]利用旋转扩散板来提高微孔对气泡的剪切效果,并调节其旋转转速及微孔进气量,以实现对气泡尺寸和数量的控制。上述研究对生成气泡的质量有一定改善,但缺乏对气泡释放后续过程的研究,因此需要在气泡的分布、扩散以及二次切割破碎方面进行探究。邓超等[12]在对微纳米气泡发生装置的技术进展及研究现状中提到,将不同原理的微纳米气泡发生技术进行科学合理的结合,可有效地提高气泡量和集中气泡尺寸分布。夏福军等[13]通过实验考察微气泡旋流浮选装置处理含聚采出水的处理效果和效率,从而检验其作为油田聚驱采出水滤前处理技术的可行性。刘剑飞等[14]通过现场试验考察进水流量和曝气量对旋流气浮除油装置除油效果的影响,但研究不够全面,没有对其它有重要影响的因素进行探究。

本工作针对目前含油污水处理问题,采用气浮-旋流耦合处理技术,设计开发了一种新型的多管式微旋流气浮除油装置,并通过射流器与分布盘的组合优化微气泡发生过程,对生成气泡进行二次切割破碎,并加强气泡在气浮器内的分布和扩散,提高空间均匀性,利用射流气浮技术进行除油实验,并研究了各参数对气浮装置除油效果的影响规律,为气浮-旋流组合技术的应用提供实验基础,这对后续的气浮理论体系研究和气浮除油应用具有重要的意义。

1 实验部分

1.1 实验流程

采用气浮-旋流组合处理技术,并通过射流器与分布盘的组合优化微气泡发生过程,利用射流气浮技术进行除油实验,实验流程如图1 所示。如图1 所示,配好一定浓度的油水混合物,搅拌充分后经潜水泵10 抽吸至气浮器中,打开并调节气浮池的回流水阀门,使气浮池内保持液面基本恒定。首先通过变频器启动立式高压离心泵2,调节射流器8 的进水流量,射流器出水后将射流器进气口阀门打开并调节气体流量至所需气液比,在射流器文丘里管的作用下,气体被吸入与高速水流进行充分混合,并在射流器喉管内相互掺混、切割,形成无数均匀细小的气泡,由射流器释放至分布盘进行二次切割与扩散,水中的气泡与油滴接触粘附,在浮力的作用下上浮至气浮池水面,处理后的净水则经过底部的排水口回流至水箱1 中,打开取样口13 阀门进行取样,进行后续水中含油量的测量。

图1 微旋流气浮实验流程Fig.1 Microcyclone air flotation experiment process

1.2 实验装置

多管式微旋流气浮除油装置主要分为进水系统、射流气浮系统、微旋流分离系统以及油含量测定系统4 个模块。

1.2.1 射流气浮系统

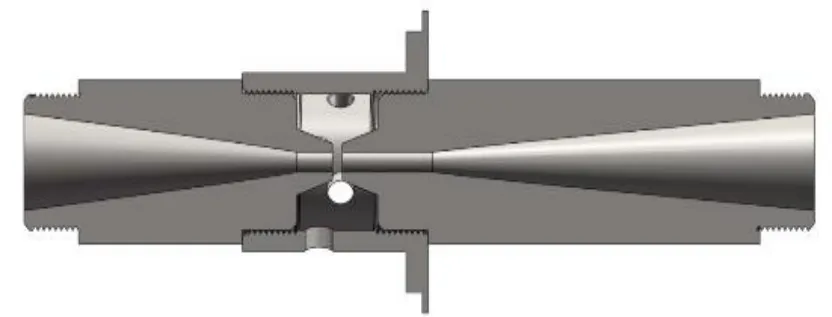

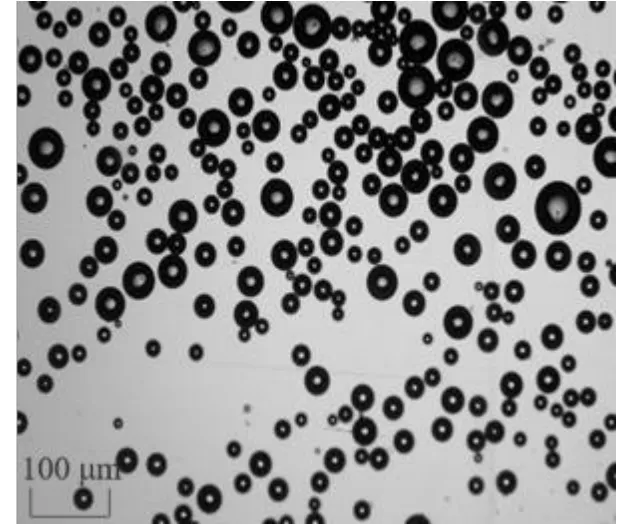

射流气浮系统位于整个装置的下半部分,主体结构是由射流器与分布盘组成。射流器(见图2)设计在现有文丘里管的基础上进行改进,采用“内部走水,外部环绕气体”的管部结构,将单一气体吸入口改为均匀环绕式吸入方式,增大气体吸入量,使气液两相更好地混合,在高速流的作用下,破碎效果更明显,从而产生的微气泡数量更多,粒径更小。进行多次水射器实验测试,通过显微镜引流观察微气泡的分布情况,平均气泡粒径如图3 所示,气泡粒径主要为20~60 μm,满足旋流气浮所需微气泡尺寸的要求。

图2 射流器结构Fig.2 Schematic diagram of the jet

图3 气泡粒径分布情况Fig.3 Bubble size distribution

喷嘴下方连接分布盘,分布盘由上下两盘相对设置,盘面结构主要为径向均匀分布的非连续式环形沟槽,其中上盘面设置有点阵排列的微孔,用于释放射流器产生的微气泡,如图4 所示。分布盘对微气泡进一步切割破碎,并通过盘面上的发散型沟槽以及上盘面微孔进行释放,有效扩大微气泡的分布面积,提高空间均匀度,增大气泡与油滴接触面积,加强分离。

1.2.2 微旋流分离系统

旋流管结构包括旋流导叶、大旋流筒、小旋流筒和固定筋板,旋流导叶由通孔和叶片组成,采用3 个旋流管的结构形式,多个旋流管之间并联工作,相互之间干扰小,并且分离效率高。旋流场强化气浮的作用主要体现在两方面:一方面,在常规气浮的重力场中,水力环境十分平稳,气泡与油滴的碰撞主要基于不同的上浮速度,具有随机性,而在旋流场中,气泡与油滴在向心力作用下产生径向速度差,沿径向方向做“向心运动”,产生定向、有序碰撞,显著提高两者的碰撞几率;另一方面,在重力场中,密度低的油滴惯性较小,难以偏离液相的流线与气泡碰撞;而旋流场可以提高油滴运动的惯性,促使其偏离流线与气泡发生碰撞与粘附。

1.3 含油浓度测量方法

含油浓度由UV-9000 紫外分光光度计测量,具体步骤参考标准HJ 970-2018《水质石油类的测定紫外分光光度法》。实验前进行了油品的敏感波长的测定,根据扫描曲线设置波长为221 nm 进行测量,并通过配置标准溶液绘制标准曲线,由曲线拟合出公式为y=0.123x+0.000 4,方差(R2)为0.998,后续计算含油浓度需参考该公式的截距和斜率,再经过石油醚(分析纯)萃取、脱水和吸附等步骤完成吸光度的测定[15]。

2 结果与讨论

2.1 分布盘结构参数实验

分布盘对射流器产生的微气泡进行二次切割破碎并对气泡进行分散,其决定着微气泡的粒径、数量以及空间均匀度,这些因素对气浮器的分离能力以及除油效率起着至关重要的作用,因此为了探究分布盘对微气泡的影响并确定最佳的分布盘布置形式,针对分布盘间距以及分布盘孔径进行了对比实验,实验主要对生成气泡的粒径进行测量记录,并通过计算处理得出气泡平均粒径,从而体现分布盘结构参数对生成气泡质量的影响。在分布盘孔径为4 mm 下,不同盘间距下气泡平均粒径如表1 所示。

表1 分布盘间距对气泡平均粒径影响Table 1 Effect of spacing between distribution panel on mean particle size of bubbles

随着分布盘间距的增大,气泡平均粒径先减小后增大,气泡粒径最小为42 μm,此时分布盘间距为6 mm。当分布盘间距过小时,从射流器喷出的溶气水得不到及时的释放,造成气泡之间的聚并现象;而分布盘间距过大时,两盘对溶气水的约束不够,气泡在盘面间的二次剪切破碎效果不明显,因此气泡粒径较大。确定分布盘间距为6 mm 后,探究了分布盘孔径对气泡平均粒径的影响规律,结果如表2 所示。

表2 分布盘孔径对气泡平均粒径影响Table 2 Effect of hole diameter of distribution panel on mean particle size of bubbles

孔径过大,溶气水在下分布盘的反冲击作用下,大部分会从上盘的开孔中直接释放,从两盘中间释放的气泡数量减少,这是造成气泡粒径较大的原因;孔径过小,小粒径微气泡不能及时从开孔中扩散到气浮器,造成气泡在盘面的聚并。综合分析后,确定上孔板孔径为4 mm,分布盘间距为6 mm,此时气泡分布范围较大且平均粒径较小。

2.2 射流气浮除油效果实验

采用射流气浮生成气泡的方法进行除油实验,通过改变部分操作参数以及进水含油浓度,运用控制变量法,探究不同因素对除油效率的影响规律,并找出最佳的运行工况,实验所用的污水为柴油与水按比例配成的含油污水。

2.2.1 采出水沉降实验

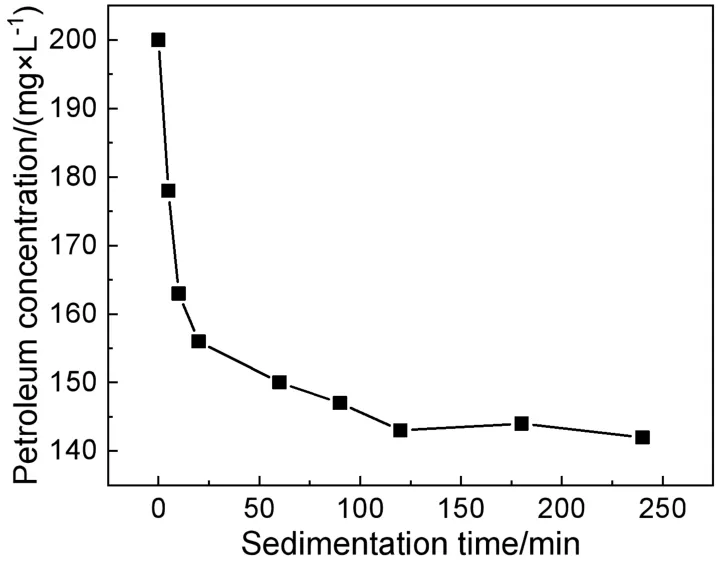

为了进一步了解含油污水的油水分离性质,以及更直观清楚地认识传统沉降除油措施所能达到的分离效果,在除油实验之前,开展了含油污水的沉降实验。配置含油浓度为200 mg/L 的样品,进行静置沉降分离,不同沉降时间与污水中剩余含油浓度变化的关系曲线,如图5 所示。由图5 可以看出,随着沉降时间的延长,污水中剩余的含油量呈下降趋势但变化不大。在沉降进行的前期,剩余含油量下降迅速,在前10 min 内降至163 mg/L。随后,含油浓度下降趋势逐渐缓慢,当沉降时间达到240 min 后,污水的含油浓度由200 mg/L 降到142 mg/L,其去除率较小,说明污水中的油滴呈悬浮状态,仅靠简单的延长沉降时间,很难达到较高的去除率。

图5 不同沉降时间下含油浓度的变化Fig.5 Variation of oil concentration under different sedimentation time

2.2.2 处理量的影响

处理量是指气浮设备对含油污水的除油能力的一个评价指标,处理量越大代表着除油工作效率越高,但在设备体积一定的情况下,处理量与停留时间呈负相关,因此需要通过实验研究气浮设备处理量与含油污水处理效率的关系。

在研究过程中,取样时间关乎着整个研究结果的可靠性与科学性,在进行实验时需要在设备到达稳定运行的状态之后,因此在其它除油实验之前研究了处理时间对出口含油浓度的影响。入口含油浓度设置为200 mg/L,在5 种处理量的工况下探究了不同处理时间的除油效果,结果如图6 所示。由图6 可知,随着处理时间的推移,出口含油浓度先下降后逐渐平缓趋于稳定,而不同处理量下趋于稳定的时间节点也不同。但从整体来看,在各种处理量下,处理时间大于15 min,出口含油浓度都趋于稳定。说明在设备运行15 min 后已达到稳定状态,此时进行取样测量所得结果可以反映此时工况下的除油效果。因此,处理时间设置为15 min,可以避免取样的随机性以及瞬时值,保证结果的稳定性和可靠度。

图6 处理时间对出口含油浓度的影响Fig.6 Effect of treatment time on outlet oil concentration

在进水含油浓度为200 mg/L、气液比为15%、处理时间为15 min、pH 值为7 的条件下,分别调节进水流量为0.5~2.5 m³/h,研究了处理量与除油效率的关系,结果如图7 所示。从图7 可以看出,随着处理量即污水入口流量的增加,出口含油浓度先下降后上升,而除油效率先升后降。在入口流量为0.5 m³/h 时,除油效率为67.8%,随着流量逐渐增大,除油效率也逐步升高。这是由于本装置是利用了气浮旋流的耦合作用,当流量过小时,在旋流分离区旋流强度弱,而随着处理量的增大,污水流速增大,旋流强度也逐渐增大。从流场受力角度分析,油滴与气泡受到离心力与向心浮力的作用,并且两种力都与旋流角速度呈正比关系0,旋流强度的增强,使得角速度增大,因此离心力和向心浮力也随之增大,既增大了气泡与油滴的碰撞几率,也加强了气泡油滴粘附体与水相的分离,因此除油效率升高。当处理量达到1.5 m³/h 时,出口的含油浓度为39.4 mg/L,除油效率为80.3%,此时的除油效率达到最高值,随后除油效率不断下降,在处理量达到2.5 m³/h 时,出口含油浓度升到70.72 mg/L。

图7 处理量对除油效率的影响Fig.7 Effect of influent flow rate on oil removal efficiency

从气浮产生作用的机理分析原因:(1)处理量越大意味着含油污水在气浮设备中停留时间越短,将会导致气泡与油滴无法充分接触并完全粘附;(2)从流场受力分析可知,处理量越大会导致气浮设备中流场的湍动程度加剧,影响气泡与油滴的接触和粘附;(3)处理量越大设备内水流速越快,流场湍动程度加剧,导致气泡被水流夹带从而导致气浮设备中气泡数量减少,也会造成气泡的聚并。因此综合考虑经济性和气浮设备工作效率,后续实验选取处理量为1.5 m³/h 的条件下研究其它参数对气浮除油效果的影响。

2.2.3 气液比的影响

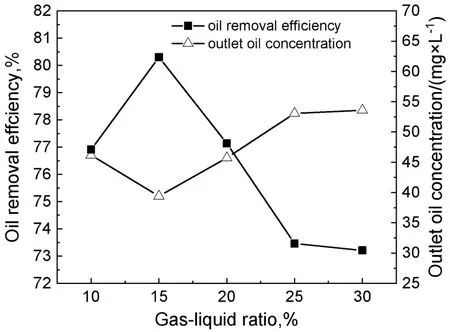

气液比是指气浮设备中吸入气体与溶气水的体积之比,是气浮设备参数中较为重要的一项。为了研究气浮装置气液比与含油污水处理效率的关系,在流量为1.5 m³/h、其他条件不变的情况下,进行了气液比为10%~30%条件下的气浮除油实验,测试了气浮设备出口处的含油浓度,结果如图8 所示。从图8 可以看出,随着气液比的增大,气浮设备的除油效率先增大后减小。当气液比小于15%时,随着气液比的增大,气浮除油效率逐渐升高,在气液比为15%时除油效率最高,达到80.3%,这是由于当气液比较小时,水中的气体含量并未达到饱和,随着气量的增大即气液比的提升,水中微细气泡数量增多、密度增大,气泡与油滴的接触几率不断提高,故除油效率不断提高。当气液比大于15%时,随着气液比的增大,气浮除油效率逐渐降低,这是由于此时水中气泡密度逐渐达到极限,水中溶气量达到饱和,溶气效率降低,并且气泡发生聚并现象,导致水中微小气泡密度下降,气泡与油滴或悬浮物的接触几率降低,从而导致气浮除油效率的下降。因此最终确定气液比为15%,能够同时保证经济性和较高的除油效率。

图8 气液比对除油效率的影响Fig.8 Effect of gas-liquid ratio on oil removal efficiency

2.2.4 进水含油浓度的影响

通过改变不同的进口含油浓度,可以对气浮设备的含油污水处理能力以及对水质变化的适应性进行评估。为了研究进水含油浓度对气浮装置的除油效率的影响,保持其他参数不变,在气液比为15%的条件下,分别配置浓度为100~300 mg/L 的含油污水,对气浮设备出口的含油浓度进行测量,实验结果如图9 所示。由图9 可以看出,处理后含油浓度最低为33.65 mg/L,最高为71.2 mg/L,说明本实验气浮设备对进水含油浓度的变化具有较大的适用范围。在进水含油量低于200 mg/L 的情况下,随着进水含油量的增加,气浮除油效率逐渐上涨,当进水含油浓度为200 mg/L 时,除油效率最高,达到80.3%,这是由于水中含油量增大意味着水中油滴密度逐渐增大,这会直接导致气泡与油滴接触和粘附几率增加,因此气浮设备的除油效率逐渐增大。当进水含油浓度大于200 mg/L 后,随着浓度的继续增加,除油效率反而降低,原因在于此时进水含油浓度已超出该气浮装置的处理量范围,水中微气泡无法满足粘附小油滴的需求,造成部分油滴无法成功与气泡形成絮状粘附体,出口含油浓度迅速增大,气浮设备除油的能力已达到饱和状态。

图9 进水含油浓度对除油效率的影响Fig.9 Effect of influent oil concentration on oil removal efficiency

2.2.5 pH 值的影响

在气浮除油过程中,pH 值会影响含油污水中油滴的尺寸、油水界面张力和气泡-油滴混凝程度等各方面因素,而且溶液中的酸碱离子也会影响气泡和油滴的吸附聚集。通过加盐酸(HCl)和氢氧化钠(NaOH)来控制含油污水的pH 值,测试不同pH值环境下射流器气浮设备处理含油污水的除油效率,结果如图10 所示。由图可知,随着气浮器中含油污水pH 值的升高,出口含油浓度先减小后增大。当气浮器中含油污水的pH 值呈中性偏弱碱性时,气浮设备的除油效果最好。从图中曲线可以看出,碱性废水中油的去除率高于酸性废水,因此在工业应用上,处理酸性采出水时,应先加入适量碱性药剂调节采出水pH 值至碱性条件下,然后进行后续的油水分离过程。此外,一般絮凝剂在pH 值为6~8 时具有良好的絮凝效果,所以弱碱性的环境有利于脱油。因此,在用气浮法处理含油污水时,应先调节污水的酸碱度,使其尽量接近弱碱性,以便提高气浮器除油效率。

图10 pH 值对除油效率的影响Fig.10 Effect of pH value on oil removal efficiency

3 结论

采用射流器连接双分布盘的结构形式,对气泡进行分布扩散和再破碎,改善生成气泡的质量,降低气泡平均粒径,在分布盘孔径为4 mm、间距为6 mm 时,气泡平均粒径可达到40 μm 左右。气浮装置处理含油污水的效率随着含油污水处理量的增加先升后降,处理量为1.5~2.0 m³/h 时处理效果较佳;射流气浮较佳气液比为15%,继续增大气液比时,虽然气泡量增多但粒径会增大;在进水含油浓度为200 mg/L 时装置除油效率较高,但出口含油浓度在入口含油浓度为100 mg/L 时较小,接近30 mg/L;气浮器中含油污水的pH 值呈中性偏弱碱性时,气浮设备除油效率较高。在不加破乳剂的前提下,当进水含油浓度为200 mg/L、气液比为15%、进水流量为1.5 m3/h、pH 值为6~8 时,出口含油浓度为39.4 mg/L,除油率达到80.3%。