纯电动物流车手制动驻车装置设计与校核

孙荣军, 陈慧清

(珠海广通汽车有限公司, 广东 珠海 519000)

目前,我国城市物流配送主要采用3吨级纯电动轻型厢式车。这类车型常使用电机直驱鼓式后桥,驻车装置与行车制动装置共同作用于后轮,驻车采用手制动驻车装置。某些电动物流车使用一段时间后,由于拉索延伸、机构松旷等原因导致驻车制动力不足,不能可靠驻坡。这可能与设计时只校核了整车空载驻车坡度,没有校核整车满载驻车坡度有关。本文结合我司纯电动物流车,全面介绍手制动驻车装置的设计与校核。

1 手制动驻车装置设计

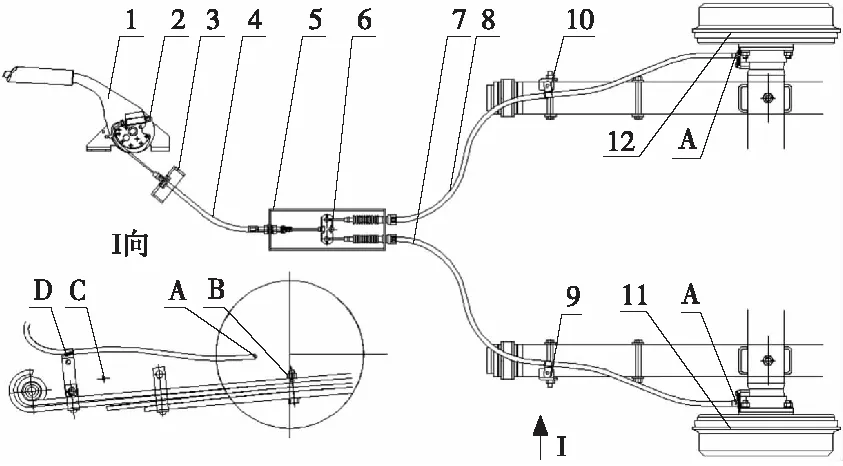

我司开发的纯电动物流车后桥采用鼓式制动器,带驻车制动功能,结构为领从蹄式。后悬架采用板簧悬架,手制动驻车装置如图1所示。

1.1 手制动操纵机构总成

手制动操纵机构总成1包括操纵手柄、导线盘、手刹支架等。该机构布置拉索比较灵活,拉索索芯缠绕在导线盘上,保证拉索在有效行程的范围内,将其沿导线盘的切线方向布置即可。

1-手制动操纵机构总成; 2-调节螺母; 3、5-护管接头固定支架;4-前拉索; 6-平衡器; 7、8-左右拉索; 9、10-拉索固定支架;11、12-左右制动器; A-拉索在制动器上的固定点; B-板簧主片中心;C-板簧的跳动中心; D-拉索的跳动中心及固定点

1.2 拉索索芯及走向

拉索总成需要根据左右制动器拉力的大小匹配合适的索芯直径及弹簧刚度。索芯直径小会导致索芯拉伸变形过大,行程效率低,无法满足制动器的行程要求,从而不能提供足够的驻车制动力。索芯直径大会导致驻车装置重,拉索装配困难,增加成本。

左右两侧拉索9、10尽可能对称布置,以使左右拉索的负荷效率和行程效率相等,拉索输入给左右驻车制动器的力和行程相等。拉索应尽量布置在底盘的高处,避免磕碰和防止泥水进入。护管接头固定支架3、5应牢固可靠,以免降低拉索行程和负荷效率。

1.3 拉索固定要求

1) 静态段固定。拉索不随后悬架跳动而跳动的部分称为静态段。静态段固定简单,只需确定好拉索固定位置即可,曲率半径不小于 150 mm。

2) 动态段固定。拉索随后悬架跳动而跳动的部分称为动态段。根据左右拉索在制动器上的固定点A与板簧主片中心B的相对位置,由板簧的跳动中心C确定拉索随悬架跳动的中心D,方法见参考文献[5]。在拉索跳动中心D或其附近设置拉索固定支架,如图1中9、10,通过在车架上设置固定支架将拉索固定在其跳动中心位置附近,以尽量减小拉索在悬架跳动时的长度变化。动态段拉索要预留一定长度,以免跳动时被拉坏,跳动时不得和周边件干涉,曲率半径不小于 150 mm。

1.4 拉索密封作用

拉索密封非常重要,其结构设计主要集中在护管接头和索芯配合处,一般要在此增加防尘罩。拉索密封的主要作用如下:

1) 防进水结冰。若拉索在使用过程中进水,当气温低于0 ℃ 时,索芯和护管被冻在一起,导致拉索无法拉动,完全失去功能。

2) 防止润滑脂挥发。润滑脂挥发,拉索内部润滑不足,内部摩擦力急剧上升,导致驻车费力。

3) 保护润滑脂的品质。防止灰尘进入影响润滑脂的品质。

1.5 拉索装配调节

为了满足运行车辆对驻车性能的要求,需要对车辆驻车制动装置进行调节。常用的调节方法有:

1) 定制套筒调节。在新车型试生产时摸底一批车辆, 调整手制动调节螺母2到合适位置(手制动操纵臂无松旷、左右制动器摩擦片无拖磨),记录这批车辆的拉索调节螺杆露出长度。后续就采用此长度的定制套筒进行调节。此方法的优点是操作简单,缺点是不具备容差性,有一定的返工比例。

2) 定扭矩调节。新车试生产中,根据实车试验确定合适的手制动调节螺母2的拧紧力矩值(调节手制动操纵臂无松旷、左右制动器摩擦片无拖磨),作为手制动拉索调节螺母的拧紧力矩。采用此种定扭矩调整螺母,调节方式简单。

2 手制动驻车装置校核

驻车制动装置法规要求主要有GB 7258—2017《机动车运行安全技术条件》和GB 12676—2014《商用车辆和挂车制动系统技术要求及试验方法》。本文依据上述标准开展驻车制动系统校核,主要包括驻车坡度、操纵机构总成手柄操纵力、操纵机构总成手柄行程。

2.1 驻车坡度

根据推导可得,汽车在上下坡路上停驻时有:

=arctan[(-)],=arctan[(+)]

式中:、分别为汽车在上、下坡路停驻时的极限坡度角度;为道路附着系数;为质心至前轴的距离;为轴距;为质心高度。

根据整车参数,=0.7时:空载,=710 mm,=21.5°,=15°;满载,=960 mm,=28°,=17.5°。均大于空载20%(11.3°)驻车坡度及满载18%(10.2°)驻车坡度的法规要求。

2.2 操纵机构总成手柄操纵力校核

操纵机构总成手柄操纵力:

=sin()

式中:为车辆最大总质量;为重力常数;为驻车坡度角;为车轮静力半径,取0.325 m;为驻车制动器效能因数,取1.95;为驻车制动器驻车杠杆比,取6.0;为手制动操纵机构总成杠杆比,取7;为手制动操纵机构总成机械效率,取0.95;为前拉索负荷效率,取0.8;为左右拉索负荷效率,取0.8;为后制动器有效制动半径,取0.135 m。

根据整车参数,当车辆满载停驻在10.2°(18%)坡度上时,所需的操纵机构总成手柄操纵力为260 N,满足法规要求。

2.3 操纵机构总成手柄行程校核

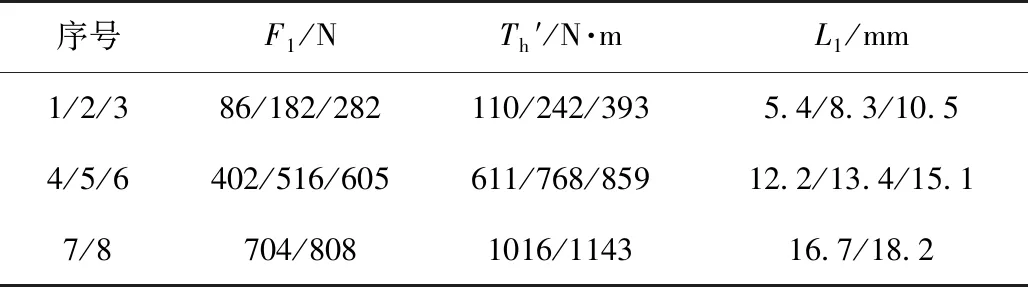

要校核行程,先要计算制动力矩。当车辆满载停驻在10.2°(18%)坡度时,后桥两个制动器共需提供力矩, 根据整车参数,计算=sin=1 9116 N·m,即单个制动器的驻车力矩为955.8 N·m。制动器厂家通过试验得到的前进方向单个制动器左右拉索输入制动拉力、制动力矩′与左右拉索输入端行程的关系见表1。后退方向制动器制动力矩与拉索行程关系与前进时相近。

表1 前进方向鼓式制动器制动力矩Th′与拉索行程L1关系

= 180(π)=30°

式中:为手制动操纵机构总成导线盘的半径, 42 mm;为驻车制动拉索从手柄到拉索4末端的行程效率,0.8。

操纵机构总成手柄设计最大旋转角度50°,驻车制动时手柄旋转角度30°,制动器达到规定的制动效能,占全行程的3/5,满足法规要求。

根据几何关系得出操纵手柄的行程,=π180=153 mm,满足“在160~200 mm之间”的一般要求。

手柄操纵力也可通过表1制动力矩′与制动拉力关系计算:取=704 N,=2·=264 N。计算结果与2.2相近。

3 结束语

随着纯电动轻型厢式物流车市场需求增大,更多的厂家投入到此类车型的开发中。手操纵驻车制动装置经济、简单、实用,是这类车型的首选。本文结合我司纯电动物流车手制动装置的设计开发,全面介绍了驻车制动装置的相关内容及注意事项,为相关人员提供参考。