CPR1000核电机组汽动泵转速波动引起电子超速跳闸原因探析

赵子样

(福建宁德核电有限公司,福建 宁德 355200)

0 引言

ASG辅助给水系统属于安全专设系统,在主给水系统发生故障时,ASG系统作为应急手段向蒸汽发生器二次侧供水,使一回路维持一个冷源,排出堆芯剩余功率,直到RRA系统(余热排出系统)允许投入运行为止[1]。汽动泵作为ASG系统的主要动力设备负责保证供水的压力和流量。若ASG003PO汽动辅助给水泵不可用,将导致专设系统的冗余度降低,安全系数降低。

ASG系统ASG003PO转速通过ASG001MC进行测量,并将转速值送至就地TR400转换单元,TR400转换单元用于以下场合:①就地指示汽动泵转速;②将汽动泵转速转换成4-20mA电流值;③给出电子超速保护跳闸和报警。当泵转速达到电气超速保护装置的设定值时,TR400处理单元使跳闸电磁阀得电,电气超速跳闸电磁阀开启,将主汽阀(ASG135VV)和乏汽管道联通,此时主汽阀由于背压降低而关闭,蒸汽无法进入汽轮机,汽轮机停止运行,从而实现保护。

1 问题描述

2017年1月12日22∶23,某核电站ASG003PO启动小流量试验,试验过程中主控ASG001MC转速显示波动较大,运行过程中转速波动范围为7720~9420rpm,而就地TR400转速显示则较稳定,约为8450rpm,波动幅度在百转以内;23∶32,ASG003PO因第一级电子超速保护动作跳闸,就地TR400面板OUT1指示灯熄灭,主控触发ASG073KA2报警(绿色曲线),跳闸时泵出口压力ASG006MP及系统流量ASG004MD显示值与跳闸前的相比均较一致(两参数均稳定),说明泵实际未超速,且实际转速较稳定。

2 分析方法及结果

2.1 分析方法

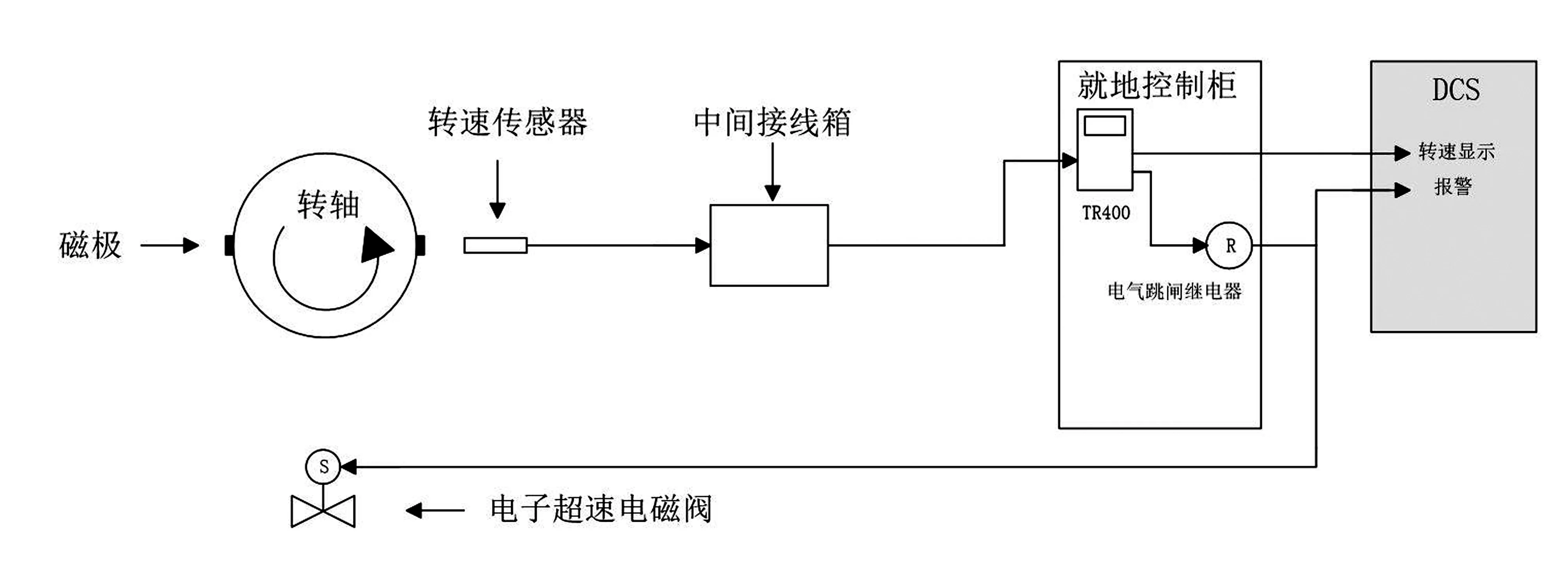

根据前述现象,以及超速保护动作的原理及接线图(如图1所示),对测量回路各环节进行分析,并结合故障现象及现场调查情况,依据可能性高低对可能故障模式进行排序。

图1 转速测量及超速保护回路

2.2 可能的故障模式分析

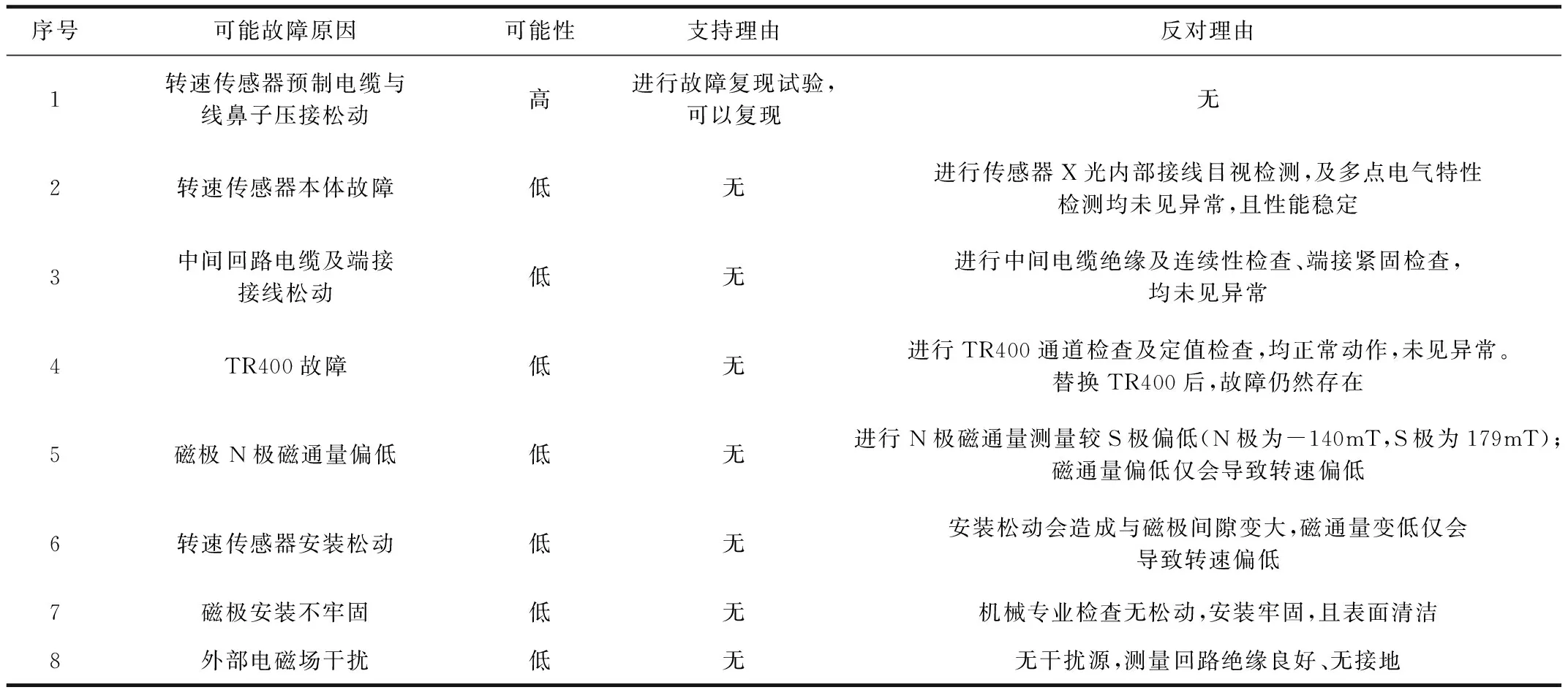

超速保护动作回路正常动作响应无异常,排除TR400的DO输出下游回路故障可能,问题出现在超速保护动作产生回路,将异常圈定在TR400、转速传感器1101(含自带电缆)、中间回路电缆及端接、磁极。此外,传感器与磁极安装间距固定,因而此因素不再列为可能故障模式进行讨论。可能的故障模式及可能性排序,如表1所示。

表1 故障模式分析

2.3 详细分析可能的故障模式

2.3.1 外部电磁场干扰

整个转速测量、电子超速动作回路和汽动泵被设置在同一单独房间,房间内无大功率的电气设备,且整个测量回路绝缘测量良好,无接地;加之,在泵停运时转速示值未见波动,因而,此故障模式可能性可以排除。

2.3.2 磁极安装不牢固

ASG003PO隔离后,开启轴承箱,经机械专业对N、S磁极安装检查,安装牢固,且表面清洁。排除磁极安装不稳定造成磁力线不规则,进而引起转速传感器输出方波异常的可能。

2.3.3 转速传感器安装松动

转速传感器安装在转速测量筒内,转速测量筒焊接安装在泵本体上,且与转轴上安装的磁极正对,间距保持在1~1.5mm。转速传感器安装时需插入到测量筒的底部,并通过六角螺栓紧固,经检查安装紧固的六角螺栓均紧固时,根据测量原理,即使出现传感器安装松动此单一故障,也仅会造成转速测量偏低,在泵稳定运行时不会引起电子超速保护跳闸。

2.3.4 磁极N极磁通量偏低

为便于问题分析,对转速传感器的内部进行了拆解,可以查看到其内部传感元件——霍尔芯片,结合实物并通过查找资料,确认型号为A1220LUA-T。根据霍尔效应式转速传感器测量原理,若磁极磁通量异常将导致传感器测量不准,对磁极进行磁通量测量,测量结果:N极为-140mT,S极179mT,相较N202大修测量数据N极为-160mT,磁通量变小,然而根据转速传感器的芯片(A1220LUA-T)特性,其N极断开磁通量Brp范围(-40~-5G),S极开启磁通量Bop范围(5~40G),1G=0.1mT,由此可以分析,当前磁通量满足转速传感器测量要求。即使出现N极磁通量偏低此单一故障也仅会导致传感器输出的方波个数偏少,转速显示偏低。排除此故障模式可能。

2.3.5 TR400故障

对替换下的TR400进行通道标定及阈值检查,通道满足精度要求0.1%,阈值动作均正常(第一级电子超速:155.5Hz;第二级电子超速:171.2Hz)检查结果均合格,检查记录数据。

为排除TR400偶发故障的可能,用新备件进行了更换,也进行了通道标定及阈值检查,同时对内部的参数进行设置、检查和确认,但进行启泵验证时仍然出现转速波动和第一级电子超速跳闸,因而,依此推断,排除TR400故障引起电子超速保护动作跳闸的可能。

2.3.6 中间回路电缆及端接接线松动

在泵停运的状态下,依据接线图,对端接紧固及接线正确性情况进行检查,结果表明,端接紧固、无松动且接线与接线图一致,同时,对转速传感器与TR400中间的电缆进行了对地绝缘和线间绝缘检查,均未见异常。因而,中间回路电缆及端接异常可能性较低。

2.3.7 转速传感器本体故障

此转速传感器基于霍尔效应原理,采用Allegro公司的A1220LUA-T芯片,每个器件在单硅片上装有以下元件:稳压器、霍尔电压发生器、小型信号放大器、斩波稳定装置、施密特触发器,以及带短路保护的开漏极输出(最大灌电流 25 mA)。强度足够大的S磁极打开输出。关闭输出需要强度足够大的N磁极。此芯片霍尔效应传感器 IC 是极端温度稳定和抗应力器件,特别适合扩展温度范围的工作条件(最高可达 150°C)。动态偏移消除技术保证了在高温下的良好性能,可降低通常由器件超模压、温度依存性及热应力引起的剩余偏移电压。

传感器由于封装严密,因而为确认是否由于内部线路或器件接触不良,在苏州院进行了传感器X光拍片检查,未发现异常。传感器内部电源输入与公共端之间的电阻100Ω与旁路电容0.1μF,主要起到滤除交流高频,以免对芯片内部造成损害和干扰。

因故障模式分析需要,对转速传感器进行离线检测,主要测试内容包括:单对磁极(与现场一致)传感器检测、磁极偏差(N级磁性弱于S级)传感器输出检测、传感器加温检测。

(1)单对磁极(与现场一致)传感器检测。室温约18℃,保证N、S级磁感应强度基本一致,电机转动时磁极经过传感器时距离一致,电机转速选取600、1800、2100、2700、3000、3600、3900、4200、4500rpm,每个转速点稳定运行1~2min,记录转速传感器输出均稳定,且偏差不超过±12rpm,满足精度要求。

(2)磁极偏差(N级磁性弱于S级)传感器输出检测。通过改变电机转动状态下N极经过传感器时距离大于S级,来模拟磁极偏差(N级磁性弱于S级),当N极距离传感器产生的磁场强度接近或达不到传感器Brp范围(-40~-5G)时,传感器输出出现方波丢失,转速出现偏小或0转速。据此试验可以佐证N磁极磁通量偏小不会造成此故障现象。

(3)传感器加温检测。在单对磁极(与现场一致)传感器检测的条件下,对传感器进行加温,持续升温约达到70℃,整个过程中转速输出均稳定,与前述的单对磁极(与现场一致)传感器的检测结果无明显差异。

2.3.8 转速传感器预制电缆与线鼻子压接松动

通过前述分析和更换传感器,开始启动ASG003PO验证,转速指示稳定,未再次出现转速波动的故障现象,而转速传感器本体经测试未见异常,因而将故障模式的可能点集中在现场排查时的疏忽环节,即转速传感器预制电缆与线鼻子压接松动,因为在现场更换传感器时,为便于更换,将替换下的传感器的线鼻子直接剪掉,未进行收集,因而,仅能通过试验的方式进行验证和排查。

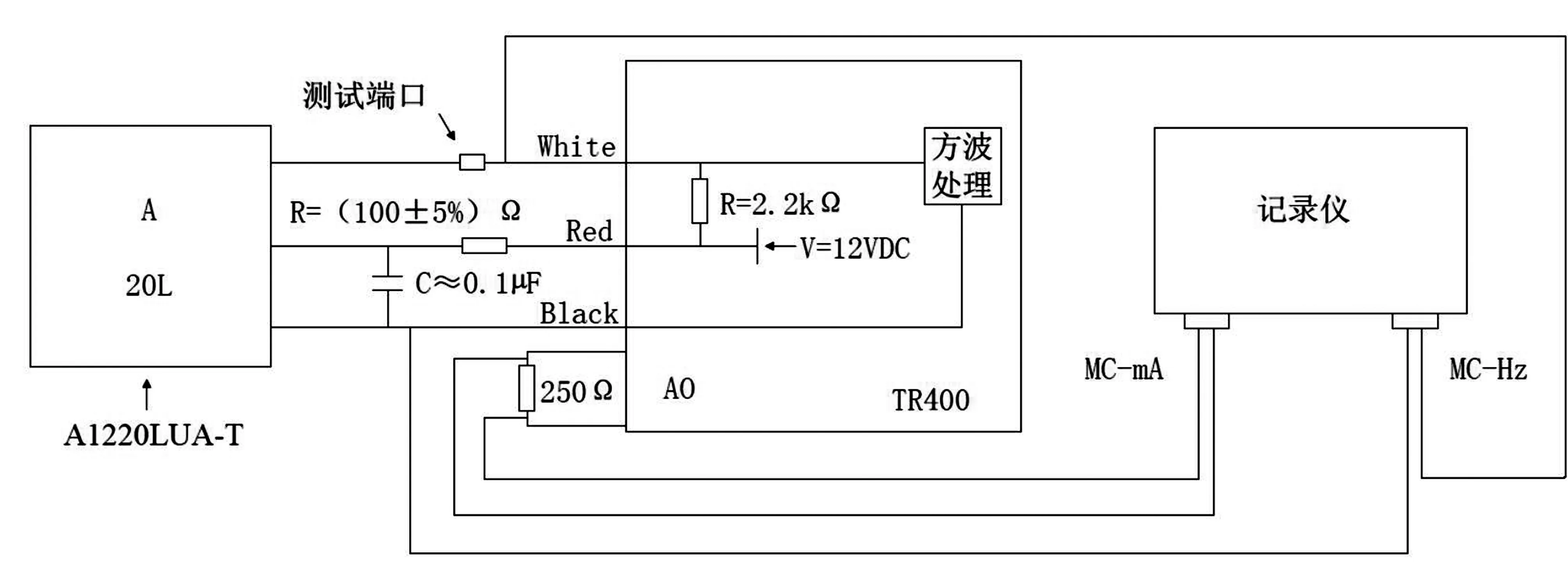

试验过程简述如下:按照图2故障复现测试连接简图所示,将替换下的传感器与TR400按照正常测量方式连接,在传感器与TR400间加入测试端口进行松动模拟,同时进行传感器输出方波和TR400输出模拟量数据采集。

图2 故障复现测试连接

通过数据采集的波形分析,松动会导致传感器输入到TR400的方波波形输出异常,同时TR400接收到的方波周期变短或变长,同一时间段内的方波个数增加或减小,进而造成转换后的转速增大或减小,转速增大到超过阈值9330rpm时,TR400开关量输出OUT1动作,面板指示灯熄灭,电子超速继电器输出。

此外,根据现场ASG001MC转速传感器测值波动情况可知,在泵未启动时,转速不存在波动,而在泵启动后,转速存在波动。由此推断,由于泵体运行会造成安装在基座上的接线箱存在振动,引起接线箱内转速传感器预制电缆与线鼻子接触不良,引起转速波动,造成电子超速保护动作。据此分析,转速传感器预制电缆与线鼻子压接松动为导致故障的原因。

3 结论

根据汽动泵转速测量的原理及超速动作的机理,结合就地排查、离线试验和故障复现,对可能的故障模式进行逐一分析,最终认定本次故障原因为转速传感器预制电缆与线鼻子压接松动。