海上某中心平台生产水处理水质提升研究

徐振,郑博,闫旭

(中海石油(中国)有限公司曹妃甸作业公司,天津 300450)

1 引言

海上平台因受到空间的限制,污水需集中起来用水处理设备进行处理,加之注水任务重,通常是在常规水处理设备工艺基础上进行参数改进或调整,导致污水处理及回注过程中的水质问题比陆地油田更为严重[1]。水中的油滴会通过吸附和液锁对地层形成损害,油滴在多孔介质中流动时会产生贾敏效应,从而产生严重的堵塞作用。另外,油滴是可变形粒子,在某一压力下油滴可能无法通过地层岩石的孔隙喉道,但当流动压力增加时,油滴可借助自身具有的良好变形特点通过孔隙喉道,这一特点使得油滴比固相颗粒有着更大的侵入深度。所以,注入水中的含油量的多少很大程度上影响边部注水井的吸水能力。

海上某中心平台属于渤海某油田综合调整项目,该油田属于强边底水油藏类型,地层能量充足,油井含水高,产液量大,该中心平台日处理液量达到7 万立方米,日回注生产水量最高达到6.4 万立方米,水中含油量的微小差别直接影响边部注水井的吸水能力,不合格的水质进入地层,对地层损害极大。

2 生产水处理系统概况

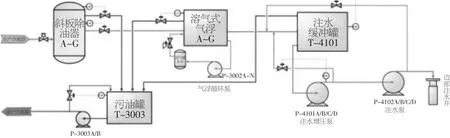

该中心平台生产水处理流程如图1所示。

图1 某中心平台生产水处理流程简图

该中心平台生产水处理系统主要是对两台卧式三相生产分离器处理后的含油污水进行处理,生产分离器分离出的生产水先后经过7 组并联运行的斜板除油器和溶气式气浮选器,气浮水相出口汇合后进入注水缓冲罐,再经过注水增压泵及注水泵增压后全部回注到油田的边部注水井。斜板除油器、气浮选器及注水缓冲罐的收油进入污油罐,污油罐的污油通过污油泵输送至生产分离器,然后通过外输泵外输至终端处理设施继续处理。

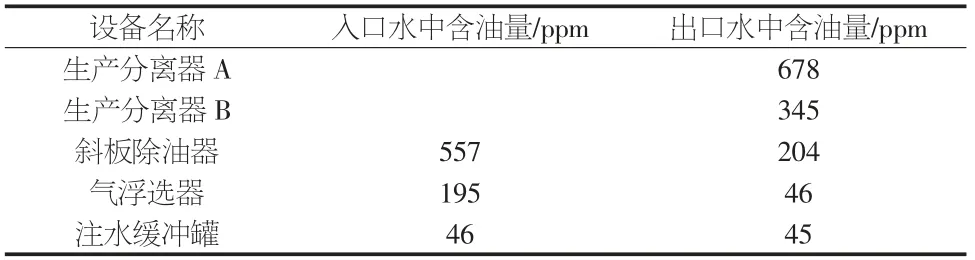

该中心平台生产水处理系统设计处理量约7.05 万立方米/天,目前实际处理水量约6.4 万立方米/天,在进行生产水处理水质提升研究之前,各级设备处理水质结果如表1所示。由于该区域的边部注水井所对应的回注地层的平均空气渗透率大于1 500 md,根据该油田ODP 报告及SY/T 5329—2012《碎屑岩油藏注水水质推荐指标及分析方法》,该平台边部注水井水质要求含油量小于等于50 ppm。

表1 水质提升前生产水处理系统各级设备进出口水中含油情况

海上平台空间有限,无法为采出液提供足够长的停留时间,原油分离器的停留时间一般只有30 min,相对于陆上油田48 h 以上的停留时间,海上油田设备的适用性明显不足[2]。采出液的停留时间过短也是进一步造成斜板除油器入口含油量偏高的原因。长此以往,过多的油泥堆积在水系统设备底部,降低了水系统各设备的有效处理容积和实际处理能力,含油污水在水处理系统内部停留时间变短,处理速度变慢、效果变差,罐底部堆积的油泥会持续影响设备处理效果,从而使油田生产水的处理质量不达标,影响油田的正常生产。

3 提升生产水处理系统处理水质的措施

由于该中心处理平台的处理水量较大,所以该平台的边部注水井承担着巨大的注水量压力。由表1可知,该平台注水缓冲罐内的水质虽然符合注入标准,但仍游离在合格线边缘。为延长该平台边部注水井的酸化周期,缓解边部注水井的压力,节约经济成本,提升该平台生产水的水质迫在眉睫。根据现场实际情况,现场工作人员制定了一系列提升生产水处理水质的措施。

3.1 工艺罐体底部排污管线改造

该中心平台斜板除油器及生产分离器底部原设计只有闭式排放管线及开排口,进行底部排污工作时,需要利用桶接排出的介质并倒运至专用废液罐,既费时又费力,且排放流速慢,排污效果较差,严重影响了该罐体底部的排污工作。经过现场的实际调研与考察,现场人员对生产分离器及斜板除油器排放口进行改造,增加一路专用排污管线,将排污口接至下层甲板,可直接将罐底污油排至污油罐。利用生产分离器和斜板除油器内的压力和两层甲板之间的重力差来提升罐底污油的流动性,提升了工艺罐底排污的工作效率,改善了排污效果,避免了大量油泥在罐底积聚造成的水质变差。

3.2 溶气式气浮选器运行参数优化

该中心平台7 台并联运行的溶气式气浮选器为生产水处理系统最后一级生产水处理装置。气浮法是从液相中去除固体悬浮物或液体颗粒(如油料)最常用、效果最好的净水方法之一。该中心平台所使用的气浮选器属于常压溶气式气浮选器,其工作原理是大量的微小气泡迅速吸附到污水中的悬浮物或油滴粘浮,减轻絮体的整体比重,形成气泡油滴聚合体,在浮力的作用下迅速上升液面,从而满足油水分离、高效率脱油的条件。根据斯托克斯沉速公式即式(1)可知,气泡的大小和气浮选器溶气比的大小直接影响气浮选器的处理效果。现场人员开展了气浮选器最佳溶气比的摸索试验。首先,吹扫验证各氮气管线,排除管线冻堵情况。其次,确保气流畅通后,通过不断调整氮气流量,取样目测气泡粒径及气泡数量,并进行对比、记录,同时,对不同溶气比下的加气浮选器水相含油量进行跟踪对比,综合现场实际和经济因素,确定最佳溶气比。提高气浮内气泡的携带能力,使污水中的悬浮物颗粒以及小油滴尽可能地从生产污水中脱出,从而达到提升水质的效果。

式中:

v——水滴沉降速度;

dw——水滴直径;

g——重力加速度;

μ——流体粘度;

ρw,ρ0——分别是水滴和油滴的密度。

该中心处理平台的气浮选器无自动收油功能,当水中悬浮物颗粒以及小油滴经过气浮选器处理之后会悬浮在罐内液面上,若不及时启动刮板机进行收油,将液面上的污油刮到油室,则脱出来的悬浮物颗粒与小油滴会直接进入注水缓冲罐,进而影响污水处理质量。因此,气浮选器的收油频率及收油时间的长短直接影响处理后的水中的含油量。为提升电动刮板机的收油效果,现场工作人员对气浮选器罐内刮板机设备进行检查。由于刮板机的长时间运行,部分气浮内刮板胶皮已经破损严重,从而使收油效果不佳。现场人员可以将7台气浮内的刮板胶皮更换为更加耐高温、耐磨的材质。同时,为避免刮板机长时间运行造成胶皮快速破损,延长刮板使用寿命,现场人员对收油时油相取样点进行取样化验,统计每次收油时油相取样的含油量,摸索最佳收油频率及收油时长。最终,考虑到该中心平台的气浮选器设备特性以及经济因素,确定一天进行4 次收油,每次收油10 min 即可达到所需效果,提升了气浮选器的收油效率,避免因刮板快速磨损造成水质变差。

3.3 注水缓冲罐收油操作程序优化

该中心平台注水缓冲罐为微正压矩形罐体,内部无油水分离设备,仅靠油与水的密度差使油水进行分离,收油槽堰板距离罐顶1 500 mm。在对注水缓冲罐进行收油操作时,现场人员需要提升注水缓冲罐的液位,当液位高于收油堰板时,液面上漂浮的油膜便会进入油室,随即排入污油罐。但是平台投产后,现场人员多次对注水缓冲罐进行收油操作时,油槽出口取样点处并不能取到污油,注水缓冲罐出口水质也并无变化。现场人员通过分析,由于该中心处理平台污水回注量较大,处理后的污水在注水缓冲罐内停留的时间过短,油水未及时分离就直接被注入地下。所以,现场工作人员尝试在每次收油前向注水缓冲罐内加注一定量的清水剂,通过不断摸索,确定清水剂的加注浓度及加注时长,再次对其进行收油时,油槽出口取样点可取出较多污油,收油效果有了大幅提升。

3.4 化学药剂系统优化

油田生产水处理中,要合理运用各种化学药剂,确保能够最大限度提升回注水水质。为避免因化学药剂下药量异常而造成生产水的处理不合格,现场工作人员通过对平台中控系统进行组态,增加了药剂下药量异常报警功能。根据化学药剂的推荐注入浓度及平台的日产液量,计算出正常情况下该种化学药剂的下药量。根据计算出的结果,在中控设置合适的报警值。在设定时间内,若下药量少于正常值时,中控会自动报警,及时提醒现场人员对该药剂进行标定。通过现场人员定时标定和中控数据监控的双重方式,可及时发现下药量异常的药剂,极大地减少现场操作及化验人员的工作量,保证了生产流程的稳定,同时,避免冲程飘移导致药剂浪费,节约药剂成本,提升了平台智能化和自动化水平。

由于该油田属于强边底水油藏类型,随着开采时间的增长,该油田很快进入高含水期。反相破乳剂在该油田的生产过程中发挥着巨大的作用。但该中心处理平台并未设计反相破乳剂的加药流程,需要在以栈桥相连的上游平台加注,由于加药点距离该中心平台生产分离器较远,随着该中心平台处理液量的增加,上游平台加注的反相破乳剂已经不能满足实际工况需求。现场工作人员通过在该中心平台增加反相破乳剂药剂泵及相关管线,选择合适的药剂注入点,新增了一套反相破乳剂的注入流程。这既保证了反向破乳剂注入流程的可靠性和稳定性,避免了缺陷,又满足了现场工况需求,提升了生产分离器出口的水质。

3.5 生产分离器运行参数优化

该中心平台的两台生产分离器并联运行,之前由于入口管线布局不合理,两台生产分离器的入口管线于生产总管汇上一前一后引出,导致两台生产分离器存在处理的油水比例不同的问题。生产分离器A 处理的油较多,生产分离器B 处理的水较多。通过调整生产分离器入口截止阀开度,配合调整两台生产分离器设定压力,缓慢提升生产分离器B 的处理量,减少生产分离器A 的处理量,摸索两台生产分离器最佳进液比例,解决了生产分离器A 由于处理油较多造成的水相出口水质较差的问题。同时,为避免生产分离器水相液位波动造成水相出口水质变差,通过优化水相液位设定值,修改生产分离器液位及压力调节阀的PID 设置参数,保证生产分离器水相液位稳定,从而在源头提升了生产水系统的水质。

3.6 加强操作人员培训

在社会发展新形势下,石油企业及相关单位要加强对污水治理员工的专业教育工作,不断提高他们的业务能力和综合素质,促使他们能够坚决履行好自身的职责,做好油田回注水水质科学治理工作,避免污水排放影响到采油工作质量和效率,破坏生态环境[3]。通常来说,石油的开采具备时间的连续性。鉴于石油开采的工作性质,海上石油从业人员一般选择两班倒或者三班换岗的工作制度。由于人员工作的衔接性不够,不同人员的技能水平参差不齐,这也会导致注水水质不达标的状况出现[4]。在石油开采过程中,操作人员的规范操作可以在很大程度上保障生产的计划性[5]。为进一步控制采油厂注水水质问题,平台对生产水处理岗位人员进行生产水处理工艺及现场设备操作程序培训,在每位员工熟练地掌握操作技能并开展抽查考试活动。只有提高生产水处理岗位员工的专业水平和职业素养,才能实现对油田回注水水质的优化改善目标,为油田后续高效生产开发打下扎实的工作基础。

4 提升效果

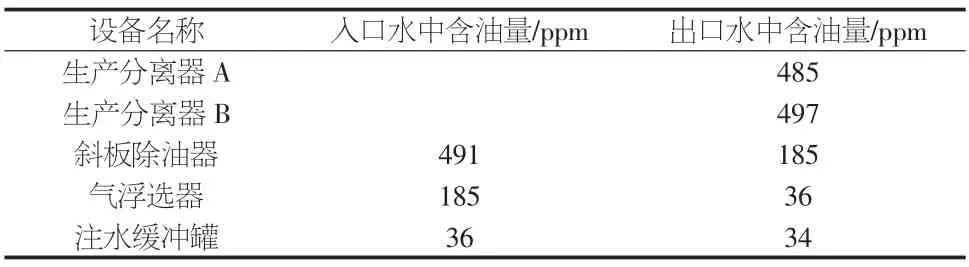

经过对生产分离器运行参数、化学药剂系统及现场相关操作程序等进行优化,生产水处理系统各级处理设备水质有了明显提升,注水缓冲罐出口含油量由45 ppm 左右降至35 ppm以下。现场操作人员的技能水平及对水质的重视程度有了大幅提高,各级设备处理生产水含油量化验情况如表2所示,注水缓冲罐出口水质前后对比照片如图2所示。该项研究有效提升了油田生产水处理系统的水质,降低了水中含油量。本研究为今后同类项目的探索和研究提供可借鉴措施。

表2 水质提升后生产水处理系统各级设备进出口水中含油情况

图2 水质提升措施前后注水缓冲罐出口取样对比照片

5 结语

本文根据海上某中心平台生产水处理流程现状,探究了该平台为提升生产水处理水质的一系列措施。具体来说,分别从流程管理、化学药剂系统提升、设备运行参数设置等方面进行研究分析,提出了对工艺设备底部排污管线进行改造、优化设备的收油程序、增加中控系统化学药剂监控组态等一系列提升油田生产水水质的措施。这些措施的实施,有效提升了该中心处理平台的处理水质,降低了水中含油量,延长注水井酸化周期,节约了采油的经济成本。本文可为今后提升油田生产水水质的探索和研究提供可借鉴措施。