基于镍基刻蚀剂分步刻蚀微锥形阵列工艺方法

唐 健,张 彦,周克兵,赵 亮,王国乾,褚昊森

(1.南京工业大学 机械与动力工程学院,江苏 南京 211800;2.再制造技术国家重点实验室,北京 100000)

传统观念认为,物体表面越光滑,其减磨减阻性能越好。而仿生学研究发现,自然界中许多动植物的非光滑表面,也表现出良好的减磨减阻、疏水等性能,如鲨鱼皮表面齿状锥形结构鳞片及荷叶表面微纳米级的锥形结构[1-3]。研究表明,在金属表面加工出的微阵列结构同样具有减磨减阻、增强表面疏水性、提高传质传热效率等性能[4]。然而,该类结构尺寸微小、数量庞大、排列紧密、加工精度与阵列一致性要求高,同时加工后要求微结构表面无微裂纹、变形等缺陷,加工难度较大[5-7]。因此,如何实现高密集型、大高径比的金属锥形阵列结构高精度、高质量加工,已成为金属锥形阵列结构制造的重点难题。

为了实现金属锥形阵列结构的制造,目前常用的加工方法主要有传统机械铣削、激光加工、电火花加工、电化学沉积等[8]。然而,上述加工方法存在刀具磨损、应力释放、重铸层、微裂纹、加工效率低等缺陷,难以实现微米级金属锥形阵列结构高精度、高表面质量、高阵列一致性的加工[9-11]。基于电化学溶解原理和光刻工艺,掩膜电解加工技术应运而生。掩膜电解加工利用光刻工艺的高精度模板制备和高定域性电化学刻蚀,可实现大面积微阵列结构的高效率、高精度加工[12-13]。此外,掩膜电解加工过程中,工具阴极表面无损耗,可重复使用,同时掩膜图案制作方便且具有多样性,因此,该方法可广泛用于金属工件表面凹坑、通孔、沟槽以及凸起阵列结构的制备[14-15]。

为了提高掩膜电解加工的表面质量和加工精度,Jin等[16]基于掩膜电解加工技术,在30 μm厚的因瓦合金薄膜表面开展了微孔阵列结构加工研究,并成功加工出长径104 μm、短径88 μm的椭圆形阵列结构。Baldhoff等[17]探究了掩膜电解过程中,磷酸电解液从扩散到混合对流扩散控制的转变中,铝基表面微结构形貌演变的过程,验证了黏附特定图案绝缘膜的铝盘在75 ℃、85%质量分数磷酸中进行电化学溶解的可行性。Wu等[18]验证了射流电解加工中电解液流速矢量的剧烈变化可将电化学腐蚀的产物及时排除,从而获得更好的空间对称性;通过提高喷嘴移动速度可以改善加工结构的组织均匀性,微结构尺寸变化一致性较好。Fan等[19]提出了一种利用导电掩膜、多孔阴极和喷射电解液的电化学加工方法,通过改变沟槽表面的电场强度,进而避免沟槽过切,最终实现沟槽的高加工精度。为了进一步提高微结构阵列的一致性,Singh等[20]采用多孔柔性电极的掩模电化学微加工方法,实现任意曲率表面阵列结构加工,通过降低绝缘膜的厚度,可进一步提高自由曲面表面阵列结构的均匀性。Wang等[21]提出采用超声搅拌方式进一步强化液相传质效果,通过优化液相传质过程,可在锡青铜基体上加工出直径30 μm、表面光滑的大面积微凹坑阵列结构。Ming等[22]采用间隙填充掩膜电解加工工艺,可以在平面和柱面表面加工出阵列一致性较高且表面质量较好的微坑阵列,大大提高了主动掩膜电解加工的适用性。Sun等[23]在铝基板表面进行了微柱阵列掩膜电解加工研究,验证了脉冲电流相比于直流电流可以获得更好的表面质量,并在金属表面制备出有序的微柱阵列结构。

然而,加工不同形状金属阵列结构时,工件表面绝缘膜的形状及黏附方式也不相同。加工凹坑阵列时(图1(a)),阳极表面绝缘膜与阳极表面为一个整体,具有较大的黏附面积;而加工微锥形阵列时,阳极表面绝缘膜为独立分布(图1(b))。随着电解加工的进行,微锥形结构顶端直径逐渐减小,导致绝缘膜黏附面积也不断减少,在侧流式冲液的影响下极易被冲刷脱落,最终导致加工的阵列结构一致性较差,且难以到达微结构的极限高度。因此,为了进一步提高微锥形阵列结构的一致性和高度,提出了一种分步式电解加工微锥形阵列结构方法。

本研究首先介绍了分步式电解加工原理;其次开展一次掩膜电解加工正交实验,探究不同因素、水平作用下微锥形阵列结构的成型规律,并将优化的加工参数用于一次掩膜电解加工中,以实现小顶端直径、大高径比和高底端轮廓曲率半径的金属锥形阵列结构加工;然后分析镍基刻蚀剂对二次电解表面修整的影响,以进一步提高微结构表面质量,并基于单因素实验优化二次电解表面修整加工工艺,以实现微锥形阵列结构高精度、高阵列一致性加工;最后对加工的微锥形阵列结构进行表面液滴接触角测量,分析表面润湿性能。

图1 不同微结构工件表面绝缘膜分布Fig.1 Distributions of insulating film on workpiece surface during machining of different microstructures

1 分步式电解加工

1.1 分步式电解加工微锥形阵列结构原理

分步式电解加工微锥形阵列结构的原理如图2所示。该加工方法首先通过光刻技术在工件表面制备出特定形状的图案,从而限制工件的电解区域。在一次掩膜电解成型加工中,无掩膜覆盖区域优先被溶解,如图2(a)所示。而由于绝缘膜屏蔽电场作用,越靠近绝缘膜圆心区域,电场强度越弱,随着加工时间的延长,在径向方向上的材料去除率逐渐降低,进而形成圆台结构,如图2(b)所示。为了进一步提高微锥形阵列结构的高度,同时降低顶端曲率半径,利用有机溶剂去除圆台顶端绝缘膜,如图2(c)所示。通过二次电解表面修整加工对微锥形阵列结构进一步溶解,使其顶端进一步锐化,如图2(d)所示。通过分步式电解加工微锥形阵列,可有效避免加工过程中微锥形阵列一致性差、顶端曲率半径分布范围广等缺陷。

图2 分步式电解加工微锥形阵列结构原理图Fig.2 Schematic diagram of micro conical array structure of step-by-step electrochemical machining

1.2 一次掩膜电解加工正交实验设计

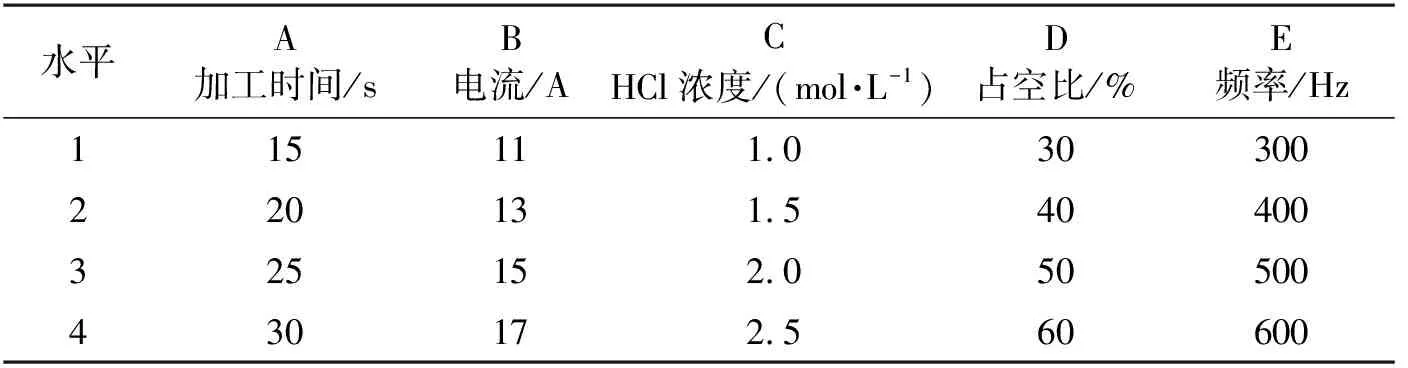

对201不锈钢表面黏附直径为350 μm的绝缘膜阵列进行金属锥形阵列结构加工,并基于5个关键参数(加工时间、电流、工作液浓度、占空比、频率),采用五因素四水平正交实验进行参数优化分析,加工参数和水平如表1所示。整个实验分为16组,实验参数如表2所示,每组实验重复3次,通过计算3次实验结果的平均值作为该组实验的最终结果。将微锥形阵列结构的顶端直径、高径比和底端曲率半径作为评价指标,分别进行讨论和分析,最终通过综合评估分析获得5个关键参数的最佳微锥形阵列加工参数组合。

表1 正交实验因素和水平表

表2 正交实验序号及参数

1.3 二次电解表面修整加工实验

由于ST915杜邦干膜在碱性环境下极易分解,因此首先将一次掩膜电解加工后的工件浸泡于质量分数为3%~5%NaOH溶液中40 s;然后将工件浸泡于无水乙醇中采用超声清洗装置清洗10 min,从而去除工件表面残余的NaOH溶液;最后进行烘干处理。

由于HCl溶液极易导致微结构表面粗糙度增大,因此提出采用镍基刻蚀剂以实现对二次电解表面修整的精确控制,进而提高工件表面光滑度。本文对不同浓度的镍基刻蚀剂进行研究,根据加工过程中稳定状态下的电流分析工作液组分对微结构表面形貌的影响;探究脉冲电压、加工时间对微结构的顶端直径和高度的影响规律,进而得出合理的加工参数,实验参数如表3所示。

2 一次掩膜电解加工正交实验结果与分析

2.1 微锥形阵列结构顶端直径

图3为不同加工参数下微锥形阵列结构顶端直径的变化趋势。由图3可以看出:微锥形阵列结构顶端直径均随着加工时间、电流的增大而不断降低;而对于工作液浓度、占空比和频率,顶端直径均呈现出先增大后减小的变化趋势。由不同加工参数下微锥形阵列结构顶端直径曲线波动范围可知:加工时间、电流和工作液浓度是影响顶端直径的重要因素,而占空比和频率对顶端直径的影响较小。

在实际微锥形阵列结构加工过程中,顶端直径越小越好,因此推荐优化的工艺参数范围:加工时间25~30 s、电流15~17 A、工作液浓度1.0~1.5 mol/L。

表3 微锥形阵列结构二次电解表面修整加工参数

图3 加工参数对微锥形阵列结构顶端直径的影响Fig.3 Effects of machining parameters on the top diameter of micro conical array structure

图4 加工参数对微锥形阵列结构高径比的影响Fig.4 Effects of machining parameters on high aspect ratio of micro conical array structure

2.2 微锥形阵列结构高径比

图4为不同加工参数下微锥形阵列结构高径比的变化趋势。由图4可以看出:微锥形阵列结构高径比随加工时间和电流的增大而增大;微锥形阵列结构高径比随工作液浓度的增大呈现出先增大后降低的趋势,当工作液浓度为1.5 mol/L时达到最大值;微锥形阵列结构高径比随占空比的增大呈现出先降低后升高的趋势,当占空比为60%时达到最大值;微锥形阵列结构高径比随频率的增大呈现出不断降低的趋势。由不同加工参数下微锥形阵列结构高径比曲线波动范围可知:加工时间、电流对微锥形阵列结构高径比的影响最大,而工作液浓度、占空比和频率对微锥形阵列结构高径比的影响较小。

在实际微锥形阵列结构加工过程中,高径比应越大越好,因此推荐优化的工艺参数范围为:加工时间25~30 s、电流15~17 A。

2.3 微锥形阵列结构底端曲率半径

图5为不同加工参数下微锥形阵列结构底端曲率半径的变化趋势。由图5可以看出:微锥形阵列结构底端曲率半径随加工时间、电流的增大而增大;微锥形阵列结构底端曲率半径随工作液浓度和频率的增大呈现出先增大后降低的趋势,当工作液浓度为1.5 mol/L、频率为400 Hz时达到最大值;微锥形阵列结构底端曲率半径随占空比的增大呈现出先降低后升高的趋势,当占空比为60%时达到最大值。由不同加工参数下微锥形阵列结构底端曲率半径曲线波动范围可知:加工时间、电流对微锥形阵列结构底端曲率半径影响最大,其次为工作液浓度和占空比,频率影响较小。

在实际微锥形阵列加工过程中,底端曲率半径应越大越好,因此推荐优化的工艺参数范围:加工时间25~30 s、电流15~17 A、工作液浓度1.5~2.0 mol/L、占空比50%~60%。

图5 加工参数对微锥形阵列结构底端曲率半径的影响Fig.5 Effects of machining parameters on curvature radius at the bottom of micro conical array structure

2.4 正交优化参数的微锥形阵列结构加工

由正交实验结果可知:通过增大工件表面的电流,可增大单位时间内工件材料去除量;同时通过延长加工时间,可提高工件材料的去除量,进而实现金属锥形阵列结构的高效成型粗加工。此外,增大工作液浓度可有效提高工作液电导率,进而提高掩膜电解轴向和径向的腐蚀速率,实现大底端曲率半径微锥形阵列结构加工,提高微锥形阵列结构锥度。综合考虑微锥形阵列结构的成型速率和轮廓尺寸,根据正交实验结果确定的最佳参数组合为A4B4C2D4E1,即加工时间30 s、电流17 A、工作液浓度1.5 mol/L、占空比60%、频率300 Hz。采用优化参数加工后的微锥形阵列结构如图6所示。由图6可知:通过优化参数可稳定加工出顶端直径60.87 μm、高径比2.8、底端曲率半径186.63 μm的微锥形阵列结构。

3 二次电解表面修整实验结果与分析

3.1 镍基刻蚀剂对微锥形阵列结构表面形貌的影响

图7(a)为由1.5 mol/L的HCl溶液二次电解表面修整加工后的微锥形阵列结构,其顶端直径较大且结构表面被严重电解腐蚀破坏,微锥形阵列结构表面杂散分布着直径为5~20 μm的微坑,且微坑周围分布着锋利的片状结构,延续了一次掩膜电解加工后的表面形貌。图7(b)为在1.5 mol/L HCl溶液中掺杂1 mol/L镍基刻蚀剂进行二次电解表面修整加工的微锥形阵列结构,相比于图7(a),该微锥形阵列结构顶端曲率半径明显减小,且表面无明显较大凹坑及锋利的片状结构,侧面轮廓较为光滑。

图6 优化参数加工微锥形阵列结构Fig.6 Machining micro conical array structure using optimized parameters

图7 有无镍基刻蚀剂二次电解表面修整加工对比Fig.7 Comparison of secondary electrochemical surface modification maching with or without nickel base etching agent

为了进一步分析镍基刻蚀剂在二次电解表面修整加工中的作用机制,对加工过程中稳定状态下的电流进行了记录,如图8所示。由图8可知:Ni2+通过影响加工间隙内电解液的液相传质过程,进而降低加工过程中的电流,使其以相对较小的电解反应速率进行材料去除,进而避免微锥形阵列结构的过度腐蚀,同时提高轮廓的光滑度。

图8 二次电解表面修整加工过程中稳定状态下的电流Fig.8 Stable current in secondary electrochemical surface modification machining

为了进一步探究镍基刻蚀剂浓度对微锥形阵列结构成型的影响,本文采用不同浓度的镍基刻蚀剂进行二次电解表面修整加工,侧面形貌如图9所示。由图9可知:当加入镍基刻蚀剂后,微锥形阵列结构表面无明显凹坑及锋利的片状结构,侧面相对光滑;当镍基刻蚀剂浓度为1 mol/L时,相邻两个微锥形阵列结构间存在“驼峰”形貌,而随着镍基刻蚀剂浓度的增大,“驼峰”形貌开始消失,当镍基刻蚀剂的浓度增大至4 mol/L时,“驼峰”形貌又开始出现。这主要是因为较高浓度的Ni2+通过影响液相传质过程,使得工件表面电场分布得更为均匀,进而能均匀去除工件表面材料;当Ni2+浓度进一步增大时,电流下降较快,使得在相同加工时间内材料去除量明显减低,最终导致“驼峰”形貌去除缓慢。

通过上述分析可知:当在1.5 mol/L HCl溶液中加入2 mol/L镍基刻蚀剂时,可有效去除微锥形阵列结构表面凹坑及锋利的片状结构,提高轮廓的光滑度,同时消除“驼峰”形貌。

3.2 脉冲电压对微锥形阵列结构成型的影响

为了进一步降低微锥形阵列结构的顶端直径并提高结构高度,基于2 mol/L镍基刻蚀剂,探究脉冲电压对微锥形阵列结构成型过程的影响。在2、3、4、5、6 V的脉冲电压下,其他加工参数保持不变时,测得的微锥形阵列结构的平均顶端直径、平均高度与脉冲电压的关系如图10所示。

图9 不同镍基刻蚀剂浓度作用下微锥形阵列结构侧面形貌Fig.9 Side views of micro conical array structure under different nickel base etching agent concentrations

图10 脉冲电压对微锥形阵列结构平均顶端直径和平均高度的影响Fig.10 Effects of pulse voltage on average top diameter and average height of micro conical array structure

由图10可以看出:微锥形阵列结构的平均顶端直径随着脉冲电压的增大而不断减小,当脉冲电压为6 V时,平均顶端直径仅为16 μm,近似为一个尖点;而平均高度随着脉冲电压的增大呈现出先增大后降低的趋势,当脉冲电压为4 V时,平均高度达到最大值173 μm,当脉冲电压由5 V增大至6 V时,平均高度降低了14.2%。这是因为去除绝缘膜后微锥形阵列结构顶端为一平面,二次电解表面修整加工过程中电场在其边缘集中,该区域工件材料被优先去除,使得顶端直径不断减小进而形成圆弧形貌,脉冲电压越大,则顶端直径越小;而当脉冲电压进一步增大时,电场在微锥形阵列结构顶端聚集,使得径向腐蚀速率不断增大,导致顶端材料被去除,使得高度不断降低。图11为不同脉冲电压作用下的微锥形阵列结构。由图11可以看出:顶端直径随着脉冲电压的增大而不断降低。与4 V脉冲电压下相比,当脉冲电压为5和6 V时,微锥形阵列结构的高度明显降低,其轮廓的腐蚀过程与图10中的平均高度变化规律一致。

通过上述分析可知:当脉冲电压为4 V时,可适当增大工件的腐蚀深度,避免顶端的过度腐蚀,从而提高微锥形阵列结构的高度。

3.3 加工时间对微锥形阵列结构成型的影响

合适的加工时间能够更好地控制微锥形阵列结构的材料去除量,使其顶端直径和高度更加符合研究需求。因此采用1.5 mol/L HCl溶液+2 mol/L镍基刻蚀剂的混合工作液,探究了加工时间为8、10、12、14、16 s对微锥形阵列结构成型过程的影响,测得的平均顶端直径、平均高度与加工时间的关系如图12所示。

由图12可以看出:微锥形阵列结构的平均顶端直径随着加工时间的延长呈现出不断降低趋势,当加工时间为16 s时,微锥形阵列结构顶端呈现为针尖形结构特征,平均顶端直径为14 μm;而微锥形阵列结构平均高度随着时间的延长呈现出先升高后降低的趋势,当加工时间为12 s时,最大高度达到177 μm。这主要是因为在二次电解表面修整加工过程中,由于顶端电场集中效应使顶端径向腐蚀速率不断增大,而轴向方向的材料腐蚀缓慢;当顶端由平面被腐蚀成针尖形貌时,更易于电场的集中,随着时间的延长,微锥形阵列结构呈现出整体向下腐蚀状态,使得其高度迅速降低。图13为不同加工时间作用下的微锥形阵列结构。由图13可知:微锥形阵列结构轮廓变化规律与图12所述的变化规律一致。

通过上述分析可知:当加工时间为12 s时,可有效避免微锥形阵列结构被过度腐蚀,进一步提高工件的腐蚀深度。

图11 不同脉冲电压作用下的微锥形阵列结构Fig.11 Micro conical array structure under different pulse voltages

图12 加工时间对微锥形阵列结构平均顶端直径和平均高度的影响Fig.12 Effects of machining time on average top diameter and average height of micro conical array structure

3.4 优化参数电解加工成型结果及润湿性分析

通过上述分析可知:当工作液组分为1.5 mol/L HCl溶液与2 mol/L镍基刻蚀剂混合液,脉冲电压为4 V,加工时间为12 s时,可获得顶端直径较小、高度较大、表面质量较好的微锥形阵列结构。利用该参数组合对201不锈钢进行二次电解表面修整加工,通过扫描电子显微镜(SEM)观察其表面,未发现明显凹坑及片状结构(图14)。通过转盘共聚焦显微镜观察微锥形阵列结构的轮廓形貌特征(图15)。由图15(a)可知:采用分步式电解加工方法制备的微锥形阵列结构具有较好的结构一致性。随机选取12个微锥形阵列结构进行轮廓测量(图15(b)),通过计算其平均值可知,微锥形阵列结构的平均顶端直径为27.8 μm、平均高度为178.2 μm,尖锥形貌明显且轮廓表面较为光滑。

为了进一步探究微锥形阵列结构的表面疏水性能,对二次电解表面修整后的微锥形阵列结构进行低表面能修饰处理。将工件浸泡于质量分数为1%的氟硅烷乙醇溶液中2 h后,放置于80~100 ℃环境下进行烘干处理,并采用3 μL液滴对微锥形阵列结构进行表面疏水性测试,结果如图16所示。由图16可知:二次电解表面修整后的微锥形阵列结构液滴接触角为133°,具备一定的疏水性能。

4 结论

1)延长加工时间并增大电流可有效降低微锥形阵列结构顶端直径,增大高径比;增大工作液浓度和占空比可提高微锥形阵列结构轮廓的底端曲率半径和锥度;脉冲频率对微锥形阵列结构的形貌影响较小。

2)当加工时间为30 s,电流为17 A,工作液浓度为1.5 mol/L,占空比为60%,频率为300 Hz时,可稳定加工出顶端直径为60.87 μm,平均高径比为2.8 μm,侧面轮廓曲率半径为186.63 μm的微锥形阵列结构。

图13 不同加工时间作用下的微锥形阵列结构Fig.13 Micro conical array structure under different processing time

图14 微锥形阵列结构SEM照片Fig.14 SEM images of micro conical array structure

3)当在HCl溶液中加入镍基刻蚀剂时,可避免表面过度腐蚀,提高光滑度。当采用1.5 mol/L HCl溶液与2 mol/L镍基刻蚀剂混合工作液,脉冲电压为4 V,加工时间为12 s时,二次电解表面修整后的微锥形阵列结构阵列一致性高,尖锥形貌明显且轮廓表面光滑,平均顶端直径为27.8 μm,平均高度为178.2 μm。低表面能处理后工件表面液滴接触角为133°,具备疏水性能。

图15 优化参数加工的微锥形阵列结构Fig.15 Micro conical array structure processed by optimized parameters

图16 微锥形阵列结构疏水性测试Fig.16 Hydrophobicity test of micro conical array structure