CaAlSiN3:Eu红色荧光薄膜发光和热效应

沈鹏飞,蒋 腾,卓宁泽,王海波

(1.南京工业大学 能源科学与工程学院,江苏 南京 211800; 2.南京工业大学 材料科学与工程学院,江苏 南京 211800; 3.南京工业大学 电光源材料研究所,江苏 南京 210015)

半导体发光二极管(light emitting diode, LED)是一种具有高发光效率、长寿命、高稳定性等特点的照明器件[1],在室内外照明产品和电子产品(手机、电脑等显示屏幕)中得到广泛应用,成为第四代光源[2]。随着LED照明技术的不断进步,白光LED已经进入商业化应用[3],目前实现白光LED的方式主要是红绿蓝三基色芯片混光和蓝/紫外光芯片激发荧光粉混光产生白光[4-5],由于三基色芯片LED不同芯片所需驱动电流不同,生产工艺复杂且稳定性低,因此,荧光转换LED成为如今重点研究的对象。

LED的封装在其整个产业链中起着承上启下的重要作用,很大程度上影响着LED散热效率、取光效率和可靠性。根据芯片与荧光粉相对位置可将LED封装分为涂覆封装技术和荧光薄膜封装技术(PTFs)[6-9]。涂覆封装技术主要是通过涂覆工艺或点胶工艺将荧光粉与芯片紧密贴合,工艺流程时间短且生产成本低[10],但荧光粉转换的光子会被芯片大量吸收,导致取光效率只有60%左右,并且荧光粉产生的热量会通过热传导方式大量传递到芯片上,长期高温作用会使得芯片使用寿命降低。荧光薄膜封装技术是将LED芯片与预制成型的膜层远离放置,与涂覆封装技术相比,由于阻断了芯片与荧光薄膜之间的热传导,芯片使用寿命得到大幅度延长,荧光薄膜发光效率和可靠性更优[11]。

长久以来,LED作为一种电致发光器件,光电转换效率只有15%~30%[12],其余能量被转化为热能,作为唯一热源,LED芯片的温度被认为是LED封装中的最高温度。Arik等[13]第一次发现荧光粉存在发热现象,并发现很低的热量也能使荧光粉达到较高的温度。Fan等[14]通过ANSYS模拟和实验发现,用绝缘密封剂将LED芯片与荧光粉层分离可改善LED发光性能和颜色稳定性。Hu等[15]通过模拟探讨了不同封装方式下不同浓度荧光粉中热点位置的变化。荧光粉作为一种光致发热材料,随着温度的升高,处于激发态的电子具有更高的能量,在跃迁回低能级时,产生的声子增多而光子减少,致使LED波长红移且光效和显色降低,荧光粉光转换效率下降[16-17]。由于荧光薄膜中硅胶导热系数(0.18 W/(m·K))很低,导致荧光粉产生的热量不能及时散发出去而产生累积效应,在Luo等[18]的实验中甚至出现了硅胶碳化的现象,使LED的热稳定性严重下降。目前,国内外对荧光粉发热的研究很少,大多数也是研究蓝光芯片激发黄色荧光粉的热效应[19],对蓝光芯片激发红色荧光粉的研究更为缺乏。本文通过模拟和实验,研究荧光薄膜远程封装中不同荧光粉浓度和输入功率对CaAlSiN3:Eu红色荧光薄膜发光及热效应的影响。

1 实验

1.1 主要原料与测试仪器

实验用红色荧光粉(希尔德公司)属于稀土氮化物,化学组成为CaAlSiN3:Eu,激发波长为445~465 nm,发射光谱峰值为655.1 nm;高光效集成面(COB)蓝光光源(亿量光电公司)峰值波长为455 nm;双组分有机硅胶(康美特公司,型号KMT1289)。光色参数通过紫外-可见-近红外光谱分析仪(杭州远方光电公司,型号PMS-80)测量,测试范围380~800 nm,通过非接触式红外测温仪测量温度,实验所用单积分球为沐澜光学公司定制,内径为30 cm。

1.2 荧光薄膜的制备

通过热压法制备荧光薄膜。按照CaAlSiN3:Eu荧光粉与硅胶质量比分别为0∶1、0.025∶1、0.05∶1、0.075∶1、0.1∶1、0.125∶1、0.15∶1、0.175∶1、0.2∶1称取原料并置于烧杯中,通过磁力搅拌器搅拌均匀,制得的胶体混合物在真空干燥箱中去除气泡,将去泡后的荧光胶置于模具中施加10 MPa压力,以150 ℃加热固化1.5 h,冷却开模得到红色荧光薄膜,通过原料配比计算得到红色荧光薄膜中荧光粉的质量分数分别为0、2.44%、4.76%、6.98%、9.09%、11.11%、13.04%、14.89%、16.67%。

1.3 实验平台搭建及热模型建立

取不同荧光粉质量分数的荧光薄膜,制成直径11 mm、厚度0.3 mm的试样,分别距离芯片2.5 mm置于固定支架上,制成红膜LED,如图1所示。在芯片与翅片散热器之间填充导热硅脂,对测试光源输入直流电流,测试环境温度为20 ℃,接通电源3 min,在荧光薄膜温度达到稳态后,分别测试各荧光薄膜的光热参数。将LED架构放入积分球内,输入电流为0.3 A,输入电压为10 V,用光谱分析仪测量各红膜LED的光通量、色坐标和光辐射功率,计算得到荧光薄膜光转换效率和荧光粉颗粒热负荷。通过SolidWorks建立实验构架的热仿真模型,见图2。在有限元仿真FloEFD中进行稳态温度模拟,环境温度设为20 ℃,自然对流系数设为3 W/(m2·K),初始网格精度等级为3。COB蓝光光源由6颗功率为0.5 W的芯片通过串、并联方式结合在一起。由于芯片中蓝宝石厚度占95%以上,且假设LED芯片全由蓝宝石构成对结果的影响不大,因此,为了提高模拟效率,假设LED芯片材料全为蓝宝石并且忽略各部分接触热阻。模拟材料参数见表1,通过红外测温仪对模拟结果进行验证。

图1 不同荧光粉质量分数的荧光薄膜Fig.1 PTFs with different phosphor concentrations

图2 实验构架的热仿真模型Fig.2 Simulation model of experimental framework

表1 材料参数

选取荧光粉质量分数为4.76%的荧光薄膜,调节芯片输入电流分别为0.2、0.25、0.3、0.35、0.4 A,输入电压为10 V。使用光谱分析仪测得不同输入电流下LED的色坐标、光通量和光辐射功率,通过上述模型进行热模拟仿真。

2 结果与讨论

2.1 荧光粉浓度对荧光薄膜发光和热效应的影响

2.1.1 LED光色性能随荧光粉浓度变化规律

图3为光谱分析仪测得的不同荧光粉质量分数红膜LED的光通量及色坐标。由图3可知:随着荧光粉质量分数的升高,光通量先升高后降低,在6.98%时达到最高,为43.5 lm。这是由于光通量与人眼视觉敏感度和光辐射功率呈正相关关系,其中视觉敏感度的影响更大。人眼对蓝光和红光的敏感度最低,随着荧光粉浓度的升高,从色坐标中可看出LED光色由蓝变为粉红至橙红再变为红色,对人眼的刺激略微上升后下降,因此光通量也先升后降。色坐标中x和y轴分别为发光中红基色和绿基色的占比,随着红色荧光粉浓度升高,荧光薄膜吸收更多蓝光,导致透射出的蓝光能量降低,发射的红光能量相对升高,因此红光和绿光占比也升高,且x和y呈线性关系,相关系数R2=0.998,数据拟合得式(1)。

y=0.599 1x-0.054 2R2=0.998

(1)

图3 红膜LED的光通量和色坐标Fig.3 Luminous flux and color coordinates of red LED

取波长为400~525 nm的光辐射功率对应激发光蓝光和526~800 nm的光辐射功率对应发射光红光,图4为不同质量分数荧光薄膜受蓝光激发后积分球内光辐射功率。由图4可知:随着荧光粉颗粒数量的增加,越来越多的蓝光光子被荧光薄膜转化成红光光子,因此蓝光辐射功率随着荧光粉浓度的升高而降低。红光辐射功率在荧光粉质量分数为9.09%时达到最高,随后缓慢降低,这是由于荧光粉质量分数达到一定程度后,可被荧光粉转换的蓝光光子数量相对较少,并且温度升高导致荧光粉光转换效率下降,红膜LED发光中红光光子数量减少,所以红光辐射功率先增大后缓慢降低。

图4 红膜LED的光辐射功率Fig.4 Optical radiation power of red LED

通过式(2)计算不同荧光粉质量分数荧光薄膜的光转换效率(ηCE)。

(2)

式中:Pr为荧光粉颗粒受激发后发出红光的光辐射功率,Ptotal为蓝光芯片的初始总光辐射功率,Pb为积分球中未被荧光粉颗粒吸收的蓝光光辐射功率。

在之前的研究[18]中,荧光粉的光转换效率常用式(3)—(5)表示。

ηCE=ηQηStokes

(3)

(4)

(5)

式中:ηQ为荧光粉量子效率,经大量实验表明氮化物红色荧光粉量子效率一般低于60%[20-21];ηStokes为荧光粉斯托克斯效率;Nr为荧光粉发出的红光光子数目;Nb为荧光粉吸收的蓝光光子数目;λB-Dominate为蓝光波长;λR-Dominate为红光波长。一般情况下蓝光波长为450 nm,红光波长为650 nm,因此ηStokes约为69.2%。通过计算可得红色荧光粉的光转换效率低于42%。但随着温度的升高,红光峰值波长升高,ηStokes将降低,因此传统计算方式不能准确得到不同温度下的荧光粉的光转换效率。

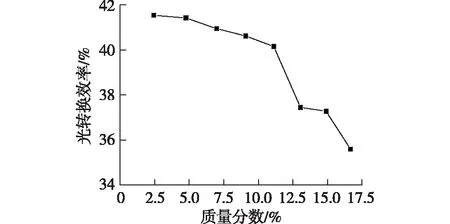

由式(2)计算不同荧光粉质量分数荧光薄膜的光转换效率,结果见图5。由图5可见:随着荧光粉质量分数的增大,荧光薄膜的光转换效率逐渐降低,从41.5%降到35.6%。在质量分数为2.44%~11.11%时,光转换效率下降幅度较小,之后下降幅度增大。这是由于Pr先升高后缓慢降低,Pb一直降低,Ptotal保持不变,由于Pb下降幅度较大,所以荧光薄膜的光转换效率整体呈下降趋势且下降幅度越来越大。

图5 荧光薄膜的光转换效率Fig.5 Conversion efficiency of phosphor thin films

2.1.2 荧光薄膜温度随荧光粉浓度变化规律

根据荧光粉的光转换效率可以得到荧光薄膜中氮化物红色荧光粉所负荷的热功率(PR)[22],可表示为式(6)。

PR=PB(1-ηCE)

(6)

式中:PB为荧光粉颗粒吸收的蓝光功率。

FloEFD热仿真结果如图6所示。为了验证红色荧光薄膜发热量模拟结果,通过红外测温仪测量荧光薄膜表面温度,实测结果与模拟结果对比如图6所示。

图6 模拟温度与实测温度对比Fig.6 Comparison of simulated temperature and measured temperature

图7 不同电流下红膜LED的光色参数Fig.7 Color performance of red LED under different currents

由图6可知:通过模拟与实测温度的对比可发现,荧光薄膜温度上升趋势基本一致,模拟与实测结果相差低于5.9 ℃,误差小于5%,说明模拟具有一定的准确性。通过模拟结果可发现纯硅胶膜的温度为77.2 ℃,比芯片温度(78.6 ℃)略低,这是由于芯片发出的蓝光在硅胶膜上发生光反射产生热量,并且芯片热量以热辐射的形式从芯片传递到硅胶膜上。通过硅胶膜与荧光薄膜的对比可发现:荧光粉确实存在着不可忽略的发热现象,随着荧光粉质量分数(2.44%~16.67%)的升高,荧光薄膜温度从97.2 ℃逐渐升高到132.2 ℃(比芯片温度高53.6 ℃)。荧光薄膜温度与荧光粉浓度成正比,这是由于荧光粉浓度越高,光子与荧光粉颗粒碰撞的平均自由程则越短,蓝光被吸收的概率越大,相应的非辐射跃迁增加,产生更多的热量积累;另外,荧光粉温度升高时,荧光粉内处于激发态的电子具有更高的能量,跃迁回低能级时降低光子产生的概率并会发出更多热量,并且当温度过高时,将发生热淬灭现象,甚至引起硅胶碳化。

2.2 输入功率对荧光薄膜发光和热效应的影响

2.2.1 LED光色性能随输入功率变化规律

图7为输入电流分别为0.2、0.25、0.3、0.35和0.4 A时光谱分析仪测得的荧光粉质量分数为4.76%的红膜LED光色参数。由图7可知:红膜LED发出的光的颜色几乎不随输入功率(输入电压10 V)的增加而改变,表明红膜LED具有稳定的色度性能。光通量随着输入功率(2~4 W)的增大近似直线上升,由29.95 lm升至51.16 lm,这是由于光色不变的情况下,光通量与光辐射功率呈正相关关系。红膜LED中红光光辐射功率和蓝光光辐射功率随着输入功率的增大而逐步增大。根据光辐射功率可算出光转换效率如图8所示。由图8可知:荧光薄膜的光转换效率随激发电流的增大而降低,从41.99%降为39.85%,下降幅度逐渐增大,这主要是由于荧光粉中电子发生辐射复合产生光子的概率减小,发生非辐射复合产生声子的概率增加。

图8 不同电流下荧光薄膜的光转换效率Fig.8 Conversion efficiency of phosphor thin films under different currents

2.2.2 荧光薄膜和芯片温度随输入功率变化规律

图9为LED荧光薄膜和芯片温度热模拟仿真结果。由图9可知:随着输入功率的增大,芯片温度也逐渐升高,从56.2 ℃逐渐升高至91.5 ℃,芯片温度上升幅度也略有增大,这是由于随着输入电流的增加,芯片量子阱中电流密度增加,芯片内部损耗加剧,非辐射复合发生的概率增大,发生Droop效应[23],芯片电-光转换效率下降,产生相对更多的热量。荧光薄膜温度从79.6 ℃逐渐升高至125.1 ℃,上升幅度比芯片高,这是由于蓝光在荧光薄膜上反射损耗的能量增加,并且光转换效率的下降使荧光粉中相对更多的蓝光被转换为热能,因此,荧光薄膜温升更大。

图9 不同电流下荧光薄膜和芯片温度Fig.9 Temperature of PTFs and chip under different currents

3 结论

1)随着红色荧光粉浓度的升高,LED发光颜色由蓝光区域向红光区域转变,光通量先升高后降低,在荧光粉质量分数为6.98%时达到最高;透射光蓝光辐射功率持续下降,发射光红光辐射功率先升高后缓慢降低,通过计算得出荧光粉的光转换效率持续下降。荧光粉中存在明显的发热现象,在环境温度为20 ℃时,荧光薄膜温度随着荧光粉质量分数(2.44%~16.67%)的增大而持续上升,其温度从97.2 ℃升高至132.2 ℃,比芯片温度(78.6 ℃)高53.6 ℃。

2)提高芯片输入功率可以在不改变LED色度性能的基础上有效提高其光通量,但也会降低芯片和荧光粉的光转换效率,使LED发光效率下降。同时,荧光薄膜和芯片温度随输入功率增大而明显上升,荧光薄膜温度上升幅度高于芯片,降低了器件的使用寿命。