有色金属挤压技术的现状研究及发展

中国电子科技集团公司第十二研究所 于森

在生产需求的促进作用下,有色金属加工业正逐步发展,相配套的技术手段趋于丰富,技术的应用水平有所提高。在有色金属的塑性成型生产模式中,挤压技术取得广泛的应用,其兼容压力加工、机械传动等多专业的知识,技术配套颇为成熟,若能够合理应用有色金属挤压技术,将有效保证产品加工的质量。为发挥出技术的优势,仍需加强研究,持续突破。

1 有色金属挤压现状与研究进展

1.1 正、反挤压技术成熟且应用广泛

挤压是有色金属加工中的重要环节,普遍采用的是正挤压技术,即金属的流动方向与挤压凸模的运动方向一致。经过长期的发展后,正挤压技术趋于成熟,实际操作便捷,生产灵活性突出,是铜、铝及其合金产品生产中的常见技术形式。此外,对于空心件金属产品的加工,也依然可以采用正挤压技术。显然,现阶段的正挤压技术已经具备理论成熟、适用范围广的突出特性,而与之相配套的生产设备也较为完善。

除了前述所提的正挤压技术外,反挤压技术也较为典型,其突出特点在于有色金属的流动方向与挤压凸模的方向相反。此项技术具有独特的优势,从力学特性的角度来看,在应用正挤压技术时,制品的纵、横向受力缺乏一致性,可能会由于力的差异化而导致产品出现形态层面的偏差,此时宜引入反挤压技术,有助于消除凹模和凸模两者间产生的摩擦力,从而减小力的不良影响,保证制得的产品的内外部具有更为良好的均质化特性,在保证产品质量的同时,废品率随之降低,资源的利用效率得以提高。

此外,在制作金属尺寸一致的产品时,反挤压技术也具有可行性,若能够合理优化技术并将各项细节工作落实到位,生产产量普遍可提高2.4~7.8 倍不等。也正是基于反挤压技术在保质量、提效率等多个方面的优势,其已经成为主流的零件加工技术,在其他手段无法加工时,反挤压技术将有效化解难题,突破技术的局限性,例如各式各样的套筒类零件、杯形件均可以借助该项技术加工成型。从现阶段的反挤压技术应用状况来看,其已经具有应用范围广、应用效果好的突出特点,在有色金属加工技术体系中占据举足轻重的地位。并且,与反挤压技术有关的研究工作仍在持续开展,随着理论的深入,相信该项技术在未来将取得更为显著的成果,为有色金属加工提供更加可靠的技术支撑。

1.2 挤压加工技术的阶段性发展

挤压加工技术主要在金属及其合金的生产中进行应用,覆盖到的行业生产领域广泛,包括但不限于建筑、航空、交通。自挤压技术诞生以来,后续的研究工作持续开展,相继在原始挤压技术雏形的基础上衍生出一系列新的工艺,相继推出配套化的新设备,诸如此类发展成果均给挤压技术应用水平的提升带来促进作用。纵观挤压技术的发展流程,总体上可分为四个阶段,彼此间具有循序渐进的关系,构成挤压技术的发展轴线。具体做如下分析:

(1)研发期:英国人S.布朗曼属于行业先驱者,于1797 年提出的液体铅管挤压机颇具代表性,揭开了挤压加工领域的序幕,为行业的发展奠定了基础。

(2)引入期:经过几十年的探索,1820 年T.布恩设计出首台液压挤压机,其构成了现代化挤压机结构的基础框架,包含挤压筒、模具、挤压轴等,通过各类零部件的联合应用,使挤压机初步具有生产功能。1896 年,多层挤压筒应运而生。后续,克虏伯- 格鲁逊于1904 年制造出四张立柱挤压机,是挤压技术产品配套领域的突破性发展节点。此后相继有更多学者加大研究力度,于1955 年,钢及难变形金属的挤压加工技术取得显著的突破,将挤压加工水平提升至全新的层次。

(3)发展期:20 世纪 40~50 年代,苏联工业发展势头良好,在此期间制造出80MN 双动铜挤压机及大型挤压机,设备的生产水平进一步提升。1963 年,日本制造出油泵直接传动模式的挤压机,但受技术及生产能力的限制,挤压力相对有限,普遍在30MN 以内,并且也主要应用于挤铝及铝合金生产中。

(4)成熟期:在前期技术积淀之下,近三十年来挤压技术的发展逐步迈入成熟期,此阶段具有技术研发“全面开花”的特点,规格、品种、产量等方面均有显著的突破,原本棒、管材挤压等常规形式也随之升级,空心或实心的复杂截面型材的挤压技术趋于成熟。于我国,在技术人员的持续探索下,也在较短的时间内缩短与全球发达国家的技术差距,金属挤压加工技术体系趋于完整,技术应用水平得以提升。

金属挤压加工的实质便是提供某特定的外力作用,使待加工的材料在耐压容器内承受三向压应力,受力的作用,材料出现塑性变形现象,而后经由特定形状、尺寸的孔或间隙挤出,最终得到满足尺寸要求和形状要求的挤压制品。金属挤压加工得以实现的关键在于同时满足如下三项条件:

(1)金属处于三向压应力状态。(2)存在足够的应力作用,以便使金属出现塑性变形现象。(3)存在特定的孔或间隙,以便金属材料在经过挤压后可经由该处流出,同时还需提供一个阻力最小的方向。

1.3 挤压机的参数化控制

信息技术逐步发展,受惠于此,挤压机所具备的自动化运行水平逐步提高。控制方式更为成熟,现今PLC 成为主要的控制方式。加之人机交互理念的引导,挤压机的控制机制更为灵活,设备可根据预设的参数高效运行,用户则能够以实际需求为准调整参数,以满足生产要求。在挤压机的运行全流程中,锭坯被挤压轴从模具孔挤出属于重点环节,在以往的控制模式中,碍于理念、技术滞后的缘故,调控的对象有限,主要对挤压时的速度予以控制,但挤压全程的控制性因素较多,仅控制速度的方法难以取得良好的挤压效果。随着研究的深入,挤压过程中的指标控制范围有所扩宽,除了速度外,温度也成为重点考虑对象,研究时考虑的技术细分模块逐步增加,在理论的深化以及技术的成熟之下,挤压的参数控制模式更具合理性,更有利于挤压作业的高效开展,有色金属等相关材料的挤压效果也得到改善。

2 有色金属挤压加工技术的优势与劣势

优势分析:

(1)相比于轧制技术,有色金属挤压加工技术的适用范围较广,可突破传统方法的局限性,并且还可以根据实际生产要求锭坯。(2)面对复杂度较高的生产作业,有色金属挤压加工技术仍具有可行性,例如对于变断面的型材、断面复杂的管材而言,该项技术可得到有效的应用,合理操作后,加工后的产品质量可靠。(3)现阶段,市场需求多样化,有色金属挤压加工技术的灵活性较强,单台设备配套多类模具,根据实际需求更换特定的模具,以满足各类规格产品的加工要求。

劣势分析:

(1)在应用有色金属挤压加工技术时,往往存在较多的金属固定废料,材料的利用率有限。(2)加工效率较低,面对批量化的产品加工需求时,其可行性欠佳。

经过对有色金属挤压加工技术优势、劣势两个方面的分析后,建议在工件加工时,需以实际需求为导向,判断该项技术是否具有应用价值,在此前提下,妥善应用该项技术,例如管材生产断面复杂、规格繁多时,可采用该项技术。

3 有色金属挤压加工的发展趋势及其对生产设备的新要求

(1)发展趋势分析。随着行业技术的发展,铜、铝、镁等金属的挤压加工彰显出优越性,其产品被广泛应用于航天航空、国防军工等领域,对于促进社会经济的发展而言有重要的作用。以航天航空领域为例,则时常可见镁合金挤压材、铝合金挤压材的“身影”,其性质稳定,且具有轻质化的特征;又以电力能源领域为例,铝合金的管材和型材占据较大的比重,具体可应用在电线电缆、输电汇流排等方面;而对于电子电器领域,镁合金挤压材的应用频率较高,例如智能手机、笔记本电脑均采用此类材料。

(2)对挤压设备的新要求。首先,随着社会经济的发展,铝合金挤压材、镁合金挤压材等相关材料的使用量增加,此时对挤压机的产能提出更高的要求,需要以保证产品加工质量为前提,尽可能提高效率,为此应注重设备产能的提升。其次,有色金属挤压材的种类愈发丰富,各自的性能存在差异,因此需要匹配特定功能的挤压机,除了正、反挤压机外,诸如有效摩擦挤压机等均要得到充分的重视。再次,有色金属挤压材逐步朝着复杂化、大型化的方向发展,相配套的挤压机也应具有大型化的特征。最后,在社会经济良好发展的背景下,挤压材的供应水平也应提高,从挤压机的角度来看,其需要具有自动化的特征,因此在未来的挤压机研发、生产中,需要将自动化作为重点发展目标,并力争实现系列化、标准化,充分发挥出挤压机的生产力优势,由其高效产出高质量的产品,给加工提供硬件支持。

4 正向挤压法

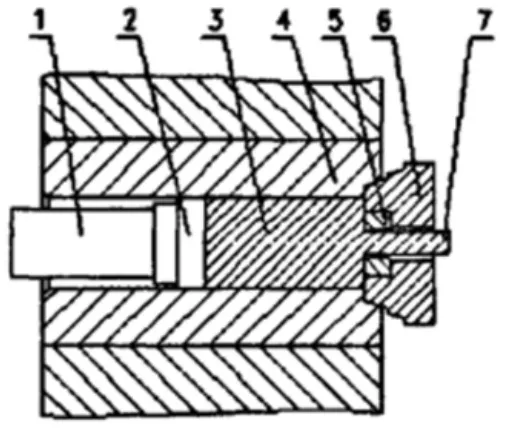

正向挤压示意图,如图1 所示。结合图中信息展开分析,挤压轴1沿着箭头方向发生移动,在此过程中挤压垫片2 发挥出“承上启下”的作用,将产生的挤压力传递至锭坯3,在该部分力的作用下,有色金属从模具5 的孔中挤出,此时形成特定形状的挤压制品7。对于空心制品的挤压,有色金属原材料将经由模具和穿孔针的间隙流出,由此形成特定的产品。在该挤压方式下,受挤压力的推动作用,挤压筒内衬4 的有色金属将被模桥做划分处理,即形成多股有色金属流,在此前提下,进一步于模具的焊腔中焊合,随后再通过模舌装置的应用,最终产生空心状的挤压制品。

图1 正向挤压示意图

正向挤压技术的应用优势有:

(1)适用范围较广,对设备无特定的要求,几乎适用于各类形式的挤压设备。(2)锭坯表面与挤压筒内衬表面两部分在接触过程中存在较强的摩擦力,在模具近处产生金属弹性区,根据此特点可以得知,尽管锭坯存在外部缺陷,也依然不会对挤压制品的表面形态造成影响;对于锭坯变形区,锭坯在该部位时存在较为强烈的剪切变形现象,经过处理后,将得到表面质量良好的挤压制品。(3)灵活性较强,在合理控制好挤压筒内径、挤压系数后,将制得外形合适的制品,能够满足绝大多数的生产需求。

5 反向挤压法

反向挤压示意图,如图2 所示。在图2(a)中,由于挤压筒的作用,实现对挤压力的高效传递,在该力学作用下,出现反向挤压现象。此时,原本装挤压轴的部分经过改装后得到特定的装置(堵板6),具有封堵的作用,即有效封住挤压筒内衬2 的一端,而为了满足加工产品的形态要求,在挤压轴的头部设模具3,依托于挤压力的作用,锭坯在模具3 孔中流出,从而得到满足特定形状要求的制品5。其他结构组成方面,图2(a)中的7指的是挤压筒外套。

图2(b)中,依托于锭坯装置,传递挤压力,以达到反向挤压的效果。在该装置的生产动作中,挤压轴8 沿着箭头方向移动,而由于存在较强的摩擦力作用,将连同挤压筒2 与锭坯1 共同运动,经过模具3 孔后,挤出特定的制品,即图中的5。

图2(c),呈现的是挤压空心制品示意图。

图2 反挤压法示意图

反向挤压的应用优势主要有:

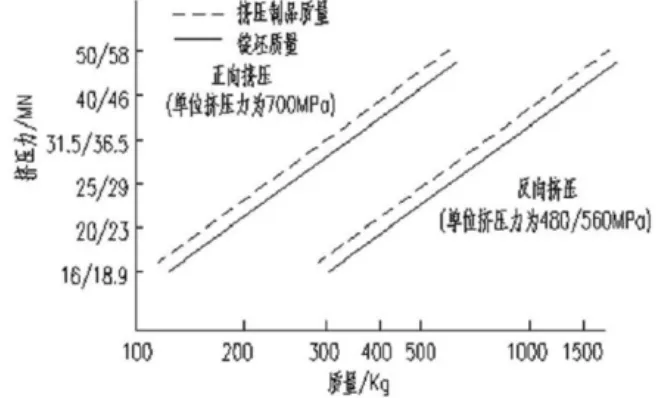

(1)从挤压力的角度来看,相比于正向挤压的方法,反向挤压的该值明显更小。以黄酮的挤压加工为例,挤压力与锭坯质量的关系,如图3 所示。

图3 挤压力与锭坯质量关系

在挤压轴全行程中,挤压力维持相对稳定的状态,对温度的要求较低,在低温、高挤压系数的条件下,将有效挤压成某特定形状的产品,即便是难变形的材料,也将取得良好的挤压效果。

(2)在有色金属的反向挤压过程中,变形均匀性较好。(3)相比于正向挤压,成品率较高,原材料取得广泛的应用,资源效率提升,经济效益优势突出。

6 有色金属挤压加工技术的前景展望

(1)在挤压生产过程中,电子信息技术以及配套产品的应用水平逐步提高,成为挤压生产管理、产品质量控制等领域的“得力助手”,从而达到保质量、提效率、增效益等多重效果。

(2)以挤压机为核心所衍生出的外围配套设备也将逐步成熟,并且在后补设备的控制中,主机控制系统的应用水平将提高,整体控制机制运行良好,控制的可靠性以及灵活性得到保证。而触摸屏的配套应用则在操作者与机械设备间搭建起沟通的“桥梁”,有利于精细化控制,保证有色金属的挤压效果。在未来,随着需求的升级以及技术人员的持续探索,相信有色金属挤压技术将取得更为显著的发展成果。

7 结语

综上所述,有色金属加工产业的发展势头良好,诸如有色金属挤压技术等相配套的技术正日益成熟。在实际生产中,可根据需求合理应用有色金属挤压技术,保证有色金属制品的质量,提高生产效率。而在未来的探索路径中,需持续开展研究工作,在现有技术的基础上实现突破,提高技术的应用水平。