预灰桶搅拌装置改造

肖燕军,董志军

(江西晶昊盐化有限公司,江西 樟树 331200)

我公司纯碱装置采用氨碱法纯碱工艺,一期为30万t/a,于2018年建成并投产。蒸馏工序配备两台固定铵蒸馏塔,对应配备有两台预灰桶设备,预灰桶主要作用是将碳滤工序送来的经加热器加热至87 ℃的预热母液与石灰工序送来的石灰乳,经搅拌混合反应,分解母液中的固定铵,分解后的调和液从预灰桶底部自压入固定铵塔第15圈,自上而下经塔板与蒸汽逆流接触换热,蒸出其中的游离氨,氨气经冷却后去吸收工序。

预灰桶是本工序关键设备之一,其运行状况的好坏直接决定着本工序生产能否稳定运行。

1 设备简介

蒸馏塔配套的预灰桶直径为5.0 m,全高22.8 m,全容积为447 m3,有效容积426 m3,搅拌为吊链框式搅拌,转速为6.25 r/min,桶顶设有氨气出口,预热母液及灰乳通过预热母液、石灰乳混合器由桶壁进入预灰桶内通过链条式搅拌进行搅拌混合反应(见图1)。

图1 预灰桶吊链搅拌示意图

2 预灰桶搅拌存在问题及原因分析

2.1 预灰桶搅拌存在问题

蒸馏工序自投入运行以来,预灰桶就暴露出诸多问题,主要体现在:

1)桶内预热母液与石灰乳混合不均匀,预热母液中氯化铵与石灰乳不能充分接触,影响反应速度,预灰液过剩灰较高。

2)石灰乳在预灰桶内没有充分反应,随预灰液进入蒸馏塔容易堵塞筛板、降液管。

3)预热母液中部分硫酸根在蒸馏塔内与钙离子反应,易于在塔内形成硫酸钙结疤。

4)因桶内灰乳与母液混合不匀,伴有石灰乳直接进入预灰液管线,因石灰乳流动性差,预灰液流量波动大,从而造成蒸馏塔塔压波动较大,不仅影响蒸馏废液含氨指标,同时造成蒸馏堵塔,影响蒸馏塔长周期运行。蒸馏塔最长使用周期仅1个月左右,蒸馏塔频繁进行停塔清扫,影响生产。

预灰桶内预热母液与石灰乳是否混合均匀且充分反应,成为制约蒸馏系统平稳生产的“瓶颈”。

2.2 原因分析

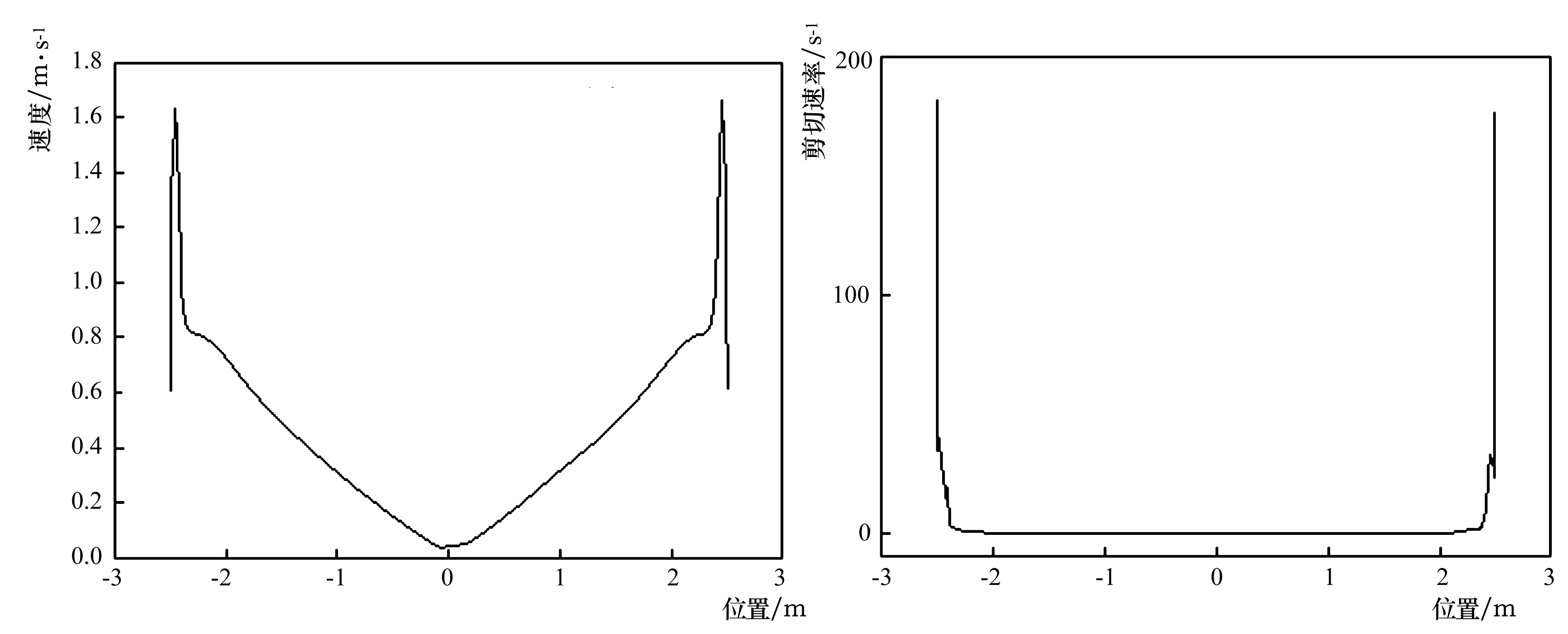

1)预灰桶内吊链式搅拌的搅拌速度分布不均匀,在吊链式搅拌桨附近流体运动速度最大,最大速度为1.72 m/s;中心速度最慢,几乎为零(见图2),流体围绕预灰桶中心形成明显的切向流动,没有形成循环流,搅拌效果不佳;

2)吊链式搅拌桨的剪切效果对流体搅拌贡献微弱,不能增强预灰桶内氨气生成与逸出过程;

3)吊链式搅拌切向流动明显,切向流是流体被搅拌桨裹携,与搅拌桨运动方向一致,形成的圆周形流动,其混合效果差;

4)搅拌转速慢,搅拌强度不够。

要达到石灰乳和预热母液内氯化铵较好的混合效果,必须对搅拌型式进行改造。

图2 吊链式搅拌轴截面H/3处速度和剪切速率分布图

3 改造方案

考虑到此次搅拌装置技术改造为初步摸索性研究,为慎重起见,我们利用纯碱二期接口停产大修的机会对设备本身需要修理的1#预灰桶进行改造,待设备投入运行后观察实际改造效果。

3.1 采用双层斜叶式搅拌桨叶

预灰桶液位高度约17 m,采用10 m长搅拌轴,搅拌混合区域约占预灰桶高度的40%~47%。综合考虑能量消耗、速度分布、流型等因素,结合流体力学原理将桨叶设计为斜叶式桨叶,双层斜叶式搅拌桨剪切速率较大,且能量消耗最少,单位功率产生的速度、湍流耗散率、湍流动能最高。

搅拌桨主要结构参数:

搅拌功率:37 kW

转速:28 r/min

桨叶形式:双层斜叶式,每层2叶

轴长度:10 000 mm

改造后预灰桶运行参数:

搅拌雷诺数:3.4×105

搅拌流量:420 m3/min

桨叶线速度:3.3 m/s

搅拌有效混合区域:~47%

轴底端安装有固定底座,底座支撑固定在桶壁上,底座作用是防止搅拌轴摆动量过大,保证搅拌装置运行平稳。桶壁搅拌叶处安装有均布的回流板,破坏液体形成的同心圆,提高母液与石灰乳的混合效率。电机保持现有37 kW电机不变,重新设计减速机,提高转速,以达到较好的混合效果。

1.传动装置 2.转动轴 3.搅拌桨叶 4.挡板 5.预灰桶桶体图3 改造后预灰桶搅拌结构示意图

3.2 增设预灰桶轴流泵及高位提升罐

图4 高位提升罐方案示意图

采用高位提升罐方案,一方面可以形成强制稳定循环,增加预灰液缓冲量,有利于预灰液流量稳定,防止进塔预灰液流量波动,堵塞蒸馏塔降液管;另一方面可以适当提升预灰桶液位高度,为搅拌高效稳定运行提供支持。高位提升罐采取现场就地取材,利用大直径管道制作,提升罐出口接入蒸馏塔15圈。另外,为防止桶底废砂堆积,安装轴流泵循环排沙。

3.3 桶底冲洗装置

考虑到预灰桶桶体较高,底部为搅拌盲区,预灰液中砂泥易沉积堵塞底部预灰液出口,在桶底部增加四点式斜流冲洗装置,依靠预灰液泵出口自身流体压力冲洗桶底泥沙,防止沙泥沉积。

4 改造后效果

蒸馏塔预灰桶搅拌2021年改造前后各项参数与指标比较:

表1 蒸馏塔预灰桶改造前后运行指标

通过以上指标分析,预灰桶改造后效果明显:

1)废液过剩灰、废液含氨较低;

2)蒸馏塔塔压低,蒸量增大,预灰液流量波动范围小,较为稳定;

3)蒸馏塔生产能力增大,使用周期增长(目前最长运行周期已超70天,且蒸量稳定在170 m3/h左右),各项运行参数较正常;

4)搅拌电机、减速机等运行正常,运行电流相比改造前明显下降,且密封效果好。

5 需要完善之处

根据1#预灰桶改造运行情况,基本达到了改造前预期效果,根据此次改造实际运行情况下一步将进行完善,主要改造方向有:

1)适当增加搅拌轴长度,搅拌型式可以采取2叶3层,增加搅拌混合区域体积;

2)搅拌轴底座需改为活动式,易于拆装检修更换易损件;

3)桶底积砂冲洗装置需进一步改进,增多冲洗点,调整冲洗角度,并对冲洗喷头进行改造,提高冲洗水喷水压力,减少桶底废砂堆积量和降低堆积速度。