超高压联合其他保鲜技术在水产品中应用的研究进展

蓝蔚青,张炳杰,谢 晶

(1. 上海海洋大学食品学院,上海 201306;2. 上海水产品加工及贮藏工程技术研究中心,食品科学与工程国家级实验教学示范中心(上海海洋大学),上海 201306)

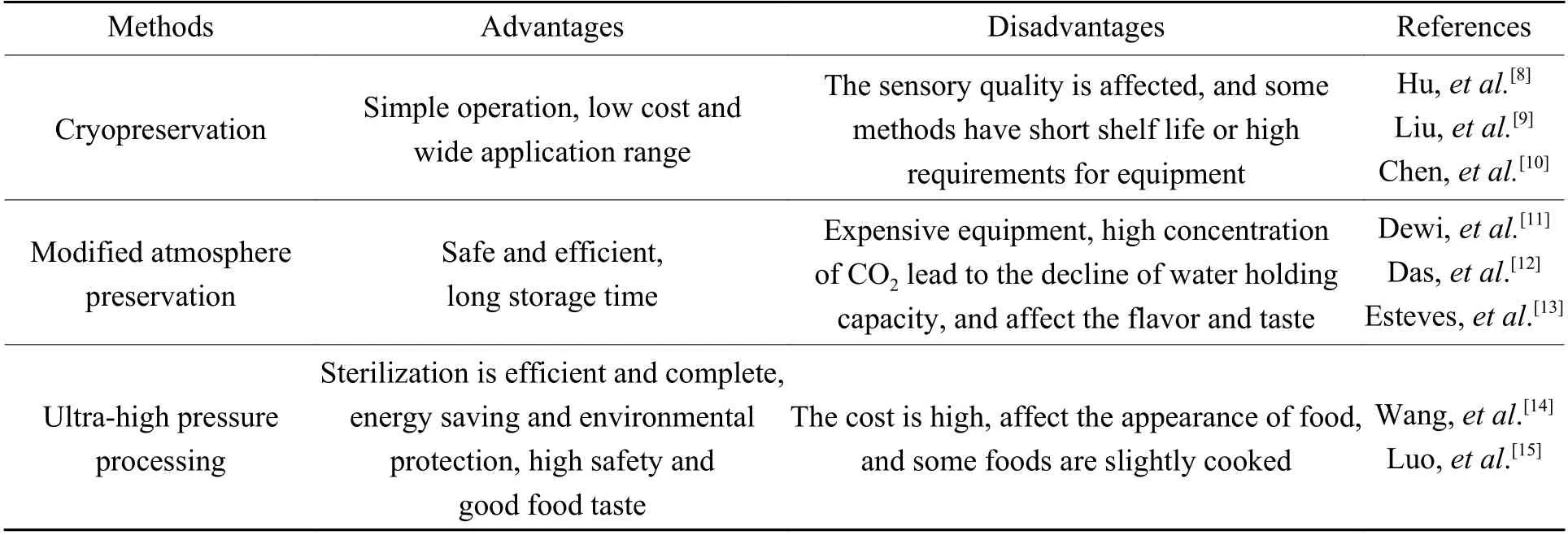

我国是世界渔业大国,水产品产量连续多年位居世界前列[1–2]。到2020 年,我国水产品总产量已达6549.02 万吨,比2019 年增长了1.06%,全国水产品年人均占有量46.39 kg。水产品因其味道鲜美、营养丰富而受到消费者的广泛青睐。然而,在水产品的贮藏过程中,由于微生物及酶的作用以及脂肪氧化等因素的影响,极易发生腐败[3–4]。分析水产品的腐败机理,选择合适的保鲜方法并加以优化,是国内外学者长期以来的工作重点。目前,水产品常用的保鲜方式主要有物理、化学和生物保鲜[5]。作为食品贮藏领域最常用的保鲜方法,物理保鲜技术以其安全性高、操作简单等优势,深受食品加工行业的推崇。物理保鲜主要包括低温、气调及超高压技术[6–7]等,其主要特点与应用实例如表1[8–15]所示。

表1 常用的水产品物理保鲜方式及其主要特点及应用实例Table 1 Common physical preservation methods and main characteristics of aquatic products

超高压处理技术是近年来新兴的杀菌保鲜技术,具有“安全、高效、环保”的特点[16–17],而且超高压处理能使淀粉呈糊状,蛋白质呈凝胶状,因此常用于提高食品的感官品质和加工性状[18–19]。本文将在阐述超高压处理技术主要优缺点与作用原理的基础上,介绍该技术在水产品灭菌、钝酶与加工改性等方面的研究进展,提出存在的问题与解决办法,重点综述超高压联合其他保鲜技术在水产品中的应用研究进展,并对其发展前景予以展望。

1 工作原理与作用机制

超高压处理(ultra-high pressure processing, UHP)也称高静水压(high hydrostatic pressure, HHP)技术,是指在室温或较低温度下,通过包装将食品密封于高压容器中,利用压媒(水、油等流体介质)对食品施加100~1000 MPa 的静水压力,使食品中的酶失活、蛋白质变性、淀粉糊化,并杀死食品中的腐败菌和其他微生物,从而达到保鲜、改性和生产新结构的目的[20–21]。该技术自20 世纪70 年代末出现以来,随着技术的不断完善,作为“冷杀菌方式”之一,在果汁、果酱、鱼糜和水产品领域得到广泛应用。

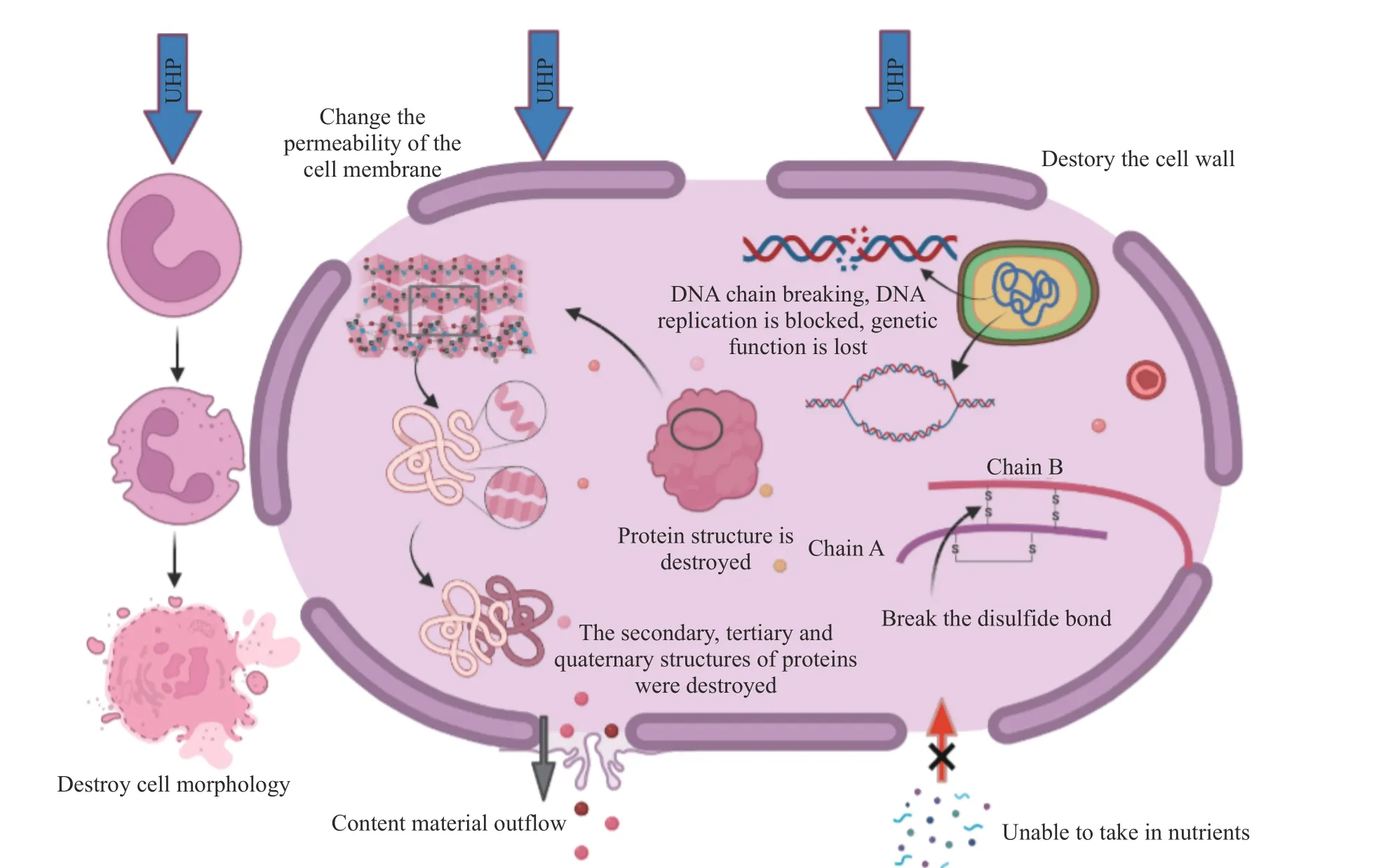

超高压处理技术主要遵循帕斯卡与勒夏特列等原理[22–23],通过对食品施加静高压,使压力瞬时均匀传递到食品的每个部位,从而破坏食品中的离子键、疏水键和氢键等。超高压不但会影响细胞形态和结构,而且还会对微生物细胞膜的功能性产生不可逆破坏,导致细胞膜的通透性增大,影响营养物质的摄入及细胞代谢废物的排出;在超高压的作用下,蛋白质凝固变性,二、三、四级结构发生改变,而大多数酶本质上是蛋白质,蛋白质构象遭到破坏后,酶的活性与功能也将受到影响。当微生物的细胞膜和酶遭到破坏时,DNA 复制受阻,遗传功能丧失,进而影响微生物的正常生理功能,形成致死作用[24];超高压处理还会导致水产品中的组织内源酶失活[25–26],延缓水产品的腐败变质。其主要作用机制如图1 所示。

图1 超高压技术的主要作用机制[24−26]Fig. 1 Main working mechanism of ultra-high pressure technology[24−26]

2 超高压技术在水产品中的应用

在水产品应用领域中,超高压技术被视为灭菌保鲜、致酶失活与加工改性的关键技术[27],其压力传递均匀、杀菌效果好,灭酶彻底,能保全食品加工前的色泽、香味和各类营养成分,同时还可赋予食品新的口感,具有低能耗、高效率、无二次污染、操作简便等优点。

2.1 超高压灭菌

超高压处理能使微生物的形态结构、酶活性、生化反应、遗传物质及细胞结构发生相应改变,影响其生理机能,达到灭菌保鲜的目的。罗华彬等[28]研究发现,用250、300 和350 MPa 超高压处理带鱼鱼丸5 min 后,能延缓鱼丸冷藏期间菌落总数、pH 值和TVB-N 值升高,且在一定范围内,压力越大,杀菌效果越显著;赵宏强等[29]将鲈鱼片分别在200、250、300 MPa 条件下处理9 min,研究得出压力大小与样品的pH 值、TBA 值、TVB-N 值、菌落总数变化呈正相关,与硬度值、持水力呈负相关,并且以250 MPa处理的综合评价效果相对较好,可使鲈鱼片的冷藏货架期至少延长4 d;Suemitsu 等[30]研究发现,罗非鱼鱼片经100、200、300 和400 MPa 超高压处理后,微生物数明显减少,各项理化指标均优于对照组。因此,在利用超高压杀菌的过程中,压力大小、保压时间和加压方式均会影响杀菌效果,应根据特定食品选择相应的超高压处理参数。

2.2 超高压钝酶

酶作为一种特殊的蛋白质,在超高压条件下会凝固变性,部分疏水键遭到破坏,结构发生改变,酶的活性及功能也会受到影响甚至丧失,从而实现钝酶的目的。邱春江[31]研究了超高压(300~700 MPa)对鲢鱼中脂肪氧合酶活性的影响,结果表明,压力对鲢鱼脂肪氧合酶的活性有显著影响,且随着压力的升高以及处理时间的延长,鱼体内的脂肪氧合酶失活速率增大,酶活残存率相应降低;Méndez 等[32]分析了超高压处理对沙丁鱼关键酶活性的影响,发现脂肪酶活性与施加压力存在显著的负相关,当压力达到175~200 MPa 时,脂肪酶活性显著低于对照组;Teixeira 等[33]研究了不同的超高压条件(100、250、400 MPa)对海鲈鱼片中酸性磷酸酶、组织蛋白酶(B 和D)的影响,结果表明,与未处理样品相比,酸性磷酸酶活性在400 MPa 时最低,组织蛋白酶D 在100、400 MPa 时活性最低。因此,超高压处理可以降低酶的活性,防止因自溶反应而导致水产品腐败变质。

2.3 超高压加工改性

水产品的组织结构对超高压处理非常敏感,因而可以通过超高压处理改善其风味。Li 等[34]研究发现,超高压处理在一定程度上有利于保持冻虾仁的色泽和硬度;马荣荣[35]研究表明,鳗鱼鱼糜经200 MPa 超高压处理15 min 后,鱼糜的持水性、硬度和咀嚼性等参数明显升高;崔燕等[36]的研究显示,超高压处理能够降低南美白对虾的汁液流失率,延缓持水力的下降,且在一定程度上缓解冷冻处理对肉质口感的影响。除了改善水产品的风味,研究人员还重点研究了基于超高压的水产品加工改性。由于超高压作用会引起水产品中蛋白质变性,因此与热加工形成的蛋白质凝胶相比,超高压加工形成的蛋白质凝胶更具弹性和柔韧度,且不影响水产品原有的风味和口感。以鱼糜加工为例,真空包装的鲈鱼鱼糜经300 MPa、10 min 的超高压处理后,凝胶强度明显提升[37];将金线鱼鱼糜制成灌肠,经300 MPa、20 min 的超高压处理后,凝胶强度提升,凝胶网络结构均匀致密,凝胶特性显著改善[38];将鱼糜灌肠后再真空包装,经450 MPa、10 min 的超高压处理后,其蛋白质凝胶强度增大,表现出更佳的内聚性和弹性[39]。可见,超高压处理是增强食品感官品质、改善食品加工特性的一种有效的技术方法。

2.4 超高压保鲜存在的问题

尽管超高压技术灭菌高效彻底,节能环保,安全性高,但是在处理过程中,不同食品对超高压的耐受性和敏感性存在差异,过高压力可能会对某些食品的外观形态产生影响,部分水产品甚至会出现硬度和剪切强度增加的现象[40]。例如:当压力达到300 MPa 时,水产品表面会出现轻微熟食,肉质变得不透明[41]。随着消费者对水产品品质要求的不断提高,使用单一的超高压技术保鲜水产品并非最理想的方式。如今,超高压结合其他保鲜手段的复合处理技术方兴未艾,综合运用其各自优势,形成“栅栏”效应,作用效果将比单一手段更加有效。

3 超高压联合其他保鲜技术在水产品中的应用

3.1 超高压结合其他物理保鲜技术

气调保鲜是常用的物理保鲜方式,具有安全高效、保藏时间长等特点。将超高压处理与气调保鲜技术相结合,能发挥其综合优势。Perez-Won 等[42]研究发现,50%、70%和100%的CO2结合150 MPa超高压处理5 min,能使金枪鱼中的内源酶失活,降低其贮藏期间的菌落总数,延缓感官品质的变化;谢晶等[43]研究表明,气调包装(60%CO2+ 15%O2+ 25%N2与50%CO2+ 15%O2+ 35%N2)结合290 MPa 超高压处理6 min,能使带鱼的冷藏货架期延长至21 d,为对照组货架期的2 倍;Rode 等[44]研究发现,气调结合400、600 MPa 超高压处理2 min 对鱼汤中单增李斯特菌的抑制作用明显优于对照组,能使超过99.9%的存活细胞受到亚菌体损伤。微波杀菌技术也是一种常用的物理保鲜技术,通过改变细胞膜表面的电位分布,使细菌的生理生化功能发生变化,其穿透作用可达到迅速杀菌的目的[45–47]。可以将微波杀菌技术与超高相结合,用于水产品保鲜。袁龙[48]应用600 MPa、4.5 min 的超高压处理结合19.4 W/g、39 s 的微波处理,研究了其对银鱼的杀菌效果,结果显示,联合处理的杀菌效果显著优于单一处理,更有利于保持银鱼品质。

3.2 超高压结合化学保鲜技术

酸性电解水是一种新型减菌剂,具有广谱抑菌、安全环保、制作简单等特点,是近年来食品行业应用较多的杀菌剂。微酸性电解水是国际上最新公认的杀菌剂和化学保鲜剂,对细菌、病毒等均表现出较强的杀灭效果,且无残留[49]。王丽萍[50]研究发现,超高压与微酸性电解水协同处理可使蜡样芽孢杆菌的内外结构受到不同程度的损伤,尤其是多次脉冲超高压结合微酸性电解水处理的效果更显著;杜苏萍等[51]的实验结果表明,超高压技术结合酸性电解水处理能使虾仁中副溶血性弧菌明显减少。以上研究证明,超高压结合化学保鲜剂对水产品保鲜与货架期延长的作用效果显著。

3.3 超高压结合生物保鲜技术

相较于化学保鲜剂,生物保鲜剂具有来源广泛、安全无毒等特点,是近年来水产品保鲜研究的热点之一。超高压处理能在保护水产品色泽及营养成分的前提下,杀灭微生物,将其与生物保鲜剂结合使用能形成联合杀菌效果。蔡路昀等[52]对海鲈鱼进行了200 MPa 超高压联合8 µg/mL 6-姜酚处理,发现其作用效果优于单一处理组,细菌繁殖得到有效抑制,感官品质、色泽及质构特性得到改善,各项指标的变化也明显放缓;郭丽萍等[53]的研究表明,复合保鲜剂(0.15%壳聚糖+1.50% ε-聚赖氨酸)结合200 MPa超高压处理5 min 后,冷藏鲈鱼的各项指标上升幅度受到抑制,与单一处理组相比,货架期明显延长;廖涵[54]研究发现,0.005%或0.010%的Nisin 结合350 MPa、2 min 的超高压处理对大肠杆菌细胞结构的破坏程度明显强于单一处理组;Estaca 等[55]发现,对于三文鱼片,明胶-壳聚糖-丁香精油膜结合250 MPa、15 min 超高压处理的抗菌作用最强;徐永霞等[56]研究发现,肉桂醛结合200 MPa、10 min 的超高压处理后,牙鲆鱼片品质的保持效果优于单一组,货架期也较单一组延长了4 d;蓝蔚青等[57]研究发现,3%竹醋液结合250 MPa 超高压处理9 min,能延缓鲈鱼片样品pH 值的变化,抑制电导率升高,减缓蛋白质的降解变性,使冷藏鲈鱼片的货架期至少延长4 d。由此可见,超高压结合生物保鲜剂处理能够达到更理想的保鲜效果。

4 前景与展望

随着国民消费水平的不断提高,消费者对食品安全的关注度日益提升,对食品质量的要求也越来越高。超高压技术以其低能耗、高效率、操作简便等特点,在食品加工领域具有极大的应用价值。在食品加工保存方面,我国一直有用冷加工代替传统热加工的需求。作为冷处理技术之一,超高压技术必将成为食品保鲜方向的焦点,也许超高压技术是食品保鲜技术由“热加工”方式向“冷加工”方式转变的最佳途径,为食品保鲜加工提供了新的发展思路。

尽管超高压技术还存在设备投入大、食品外观受损、专业技术人员缺乏等不足,但是可以预见,其发展前景依然广阔。水产品经超高压处理后,其品质特征和理化性质得到很大的改善,营养价值有所提高。目前,我国高压设备仍不完善,相应的超高压研究尚不成熟,需要对水产品超高压加工工艺及改性机理进行更深入的研究。在利用超高压技术进行加工改性时,其具体参数和生产工艺仍需不断调整和完善,有必要进一步探究各个品质参数最优值的加工条件。研究人员应根据不同食品选择适宜的处理压力和保压时间,并不断改进超高压设备,以充分发挥其优势,促进超高压技术在水产品加工生产中的推广应用。同时,复合保鲜是水产品保鲜的未来发展方向之一。超高压技术与各种保鲜手段(化学保鲜剂、气调保鲜、微波、生物保鲜剂等)相结合,将会发挥更优异的抑菌效果,延长水产品的货架期。此外,进一步研究超高压协同其他杀菌技术,将能解决其不足,达到超高压技术商业化与连续化生产,有助于提升我国在世界食品市场中的地位。