前墙三段耳片孔加工精度的控制与应用

刘丽娟,李忠洪,李亚宏,张磊

沈阳飞机工业集团有限公司数控加工厂

1 引言

随着航空业的不断发展,高精度结构件的生产需求量不断增多,对其尺寸精度及表面质量的要求不断提高,零件结构更趋向于薄壁化和整体化,由多组耳片及耳片孔组成的结构件越来越多。保证耳片孔加工精度是整个零件的加工难点,通过对某机型钛合金前墙三段耳片孔的加工,详细论述了加工耳片孔的工艺方法以及控制耳片孔加工精度的具体措施,在保证加工效率的同时兼顾加工质量,取得了较好的加工效果。

2 零件结构

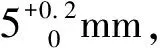

前墙三段为某机型上的关键结构件,材料牌号为TC18钛合金,材料状态为最终热处理退火状态,毛料为模锻件,零件外廓尺寸为930mm×85mm×77mm。零件截面呈“工”字形结构,在正面缘条内形上含多组耳片,每个耳片上包含两组2×φ12H8孔和1个φ20H11孔。其中φ20H11孔为飞机导线孔,φ12H8孔为飞机装配孔,装配时,该孔通过销轴与折叠系统相连,是飞机折叠系统的关键承力结构件。零件结构见图1。

图1 零件结构

2.1 零件典型结构特征

2.2 加工难点分析

零件一旦发生变形,后面的耳片孔将无法满足精度要求。根据零件结构及材料特点,针对该零件加工锻件去除率大、加工过程中易发生翘曲变形、加工质量不易控制等问题进行分析,主要加工难点如下:

(1)零件材料属于难加工材料,零件材料牌号为TC18钛合金,该材料强度高、硬度大、切削加工困难,加工过程中产生的切削力较大,零件易变形,刀具易磨损折断。

(2)不易保证零件背面两侧缘条厚度。零件背面两侧缘条厚度为2mm,公差为±0.15mm,缘条长625mm,中间无筋条固定,加工中极易产生变形让刀,厚度尺寸不易保证。

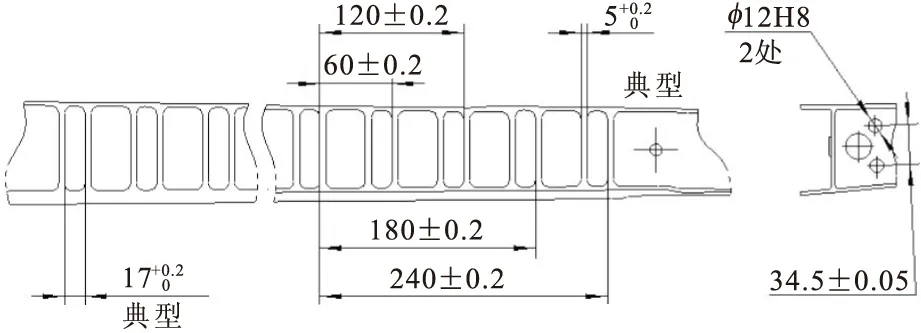

(3)不易保证零件耳片上孔的精度。零件上两组2×φ12H8孔总长度为527mm,同轴度≤0.05mm,且两个孔的孔距公差小,仅为±0.05mm。耳片孔距离零件端头较远,最远处耳片与零件端头的距离为702mm,加工时所需刀具较长。由于耳片孔直径小,所需刀具直径小,加工中刀具易变形,孔径尺寸及同轴度不易保证。

(4)不易保证零件耳片厚度及槽口尺寸。零件耳片及槽口公差较小,仅为0.2mm,槽口深67mm,槽宽为17mm,加工时应采用较小直径刀具进行切削,刀具刚性差,尺寸不易保证。

图2 零件尺寸

通过上述分析发现,零件耳片孔的精度是加工难点所在,要保证耳片孔的加工精度,必须合理安排工艺方案,使零件在机加过程中逐渐释放应力,以减小零件变形,从而保证后续耳片孔的加工精度。

3 数控加工工艺方案分析

根据零件的结构特点及加工精度要求,制定合理工艺方案,采取有效的技术手段解决零件的各加工难点是保证零件尺寸精度的关键。工艺方案包含工艺凸台位置的设计、选择合适的定位基准和合理结构尺寸的刀具以及工艺装备。

3.1 工艺凸台的设计与基准选择

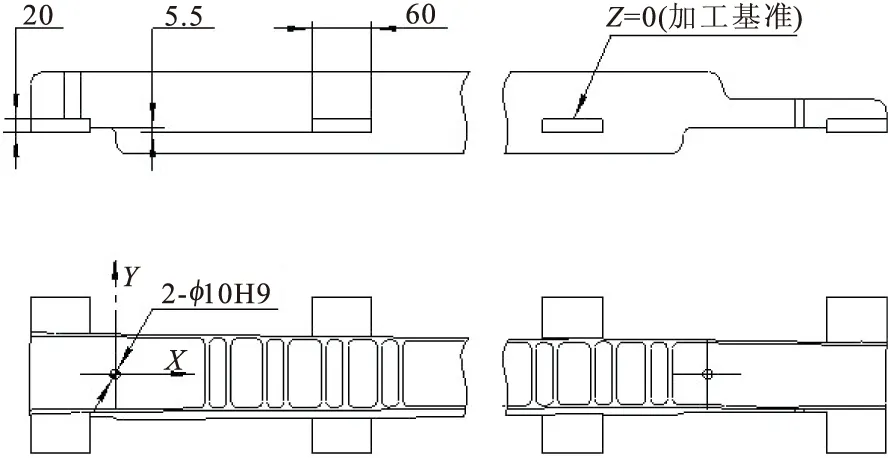

由于零件结构为双缘条结构,腹板位置处于缘条中间,在设计工艺凸台时,需考虑到锻件分模要求,将工艺凸台的位置与腹板中心面设计为同一高度,凸台宽60mm,高度为20mm,每个凸台间距约200mm。

为避免铣切左右端头时零件发生变形,需在零件的左右端头各设计两个工艺凸台。工艺凸台高度一致,凸台上下表面均为加工零件正反面时的定位基准。数控加工时,以零件上的2×φ10H9孔和工艺凸台底面定位,进行正反面数控加工。零件工艺凸台位置及数控原点的设置见图3。

3.2 确定加工顺序

考虑到零件一侧缘条开敞、一侧缘条内形包含多组耳片,所以应先将开敞的一侧加工到位,然后再加工带耳片的一侧,此加工顺序容易保证腹板的厚度。第一面加工后的大腹板面可以作为加工第二面时的定位面,保证第二面的加工更加稳固;同时,在去除工艺凸台时,可以在腹板处设置压板压紧零件。

零件的加工顺序如下:①加工带耳片侧的工艺凸台,扩基准孔,用于加工缘条开敞一侧的定位基准;②粗精加工缘条开敞一侧的内外形,保证缘条厚度、缘条高度以及腹板位置;③粗精加工带耳片侧内外形,保证缘条厚度、腹板厚度、耳片及槽口尺寸;④去除工艺凸台。在去除工艺凸台过程中,应压紧零件并依次去除工艺凸台。

图3 工艺凸台位置及原点设置

3.3 机床选择

由于零件缘条内外形均为双曲面,且与腹板所成角度均小于30°,所以在数控加工零件正反面时应选择五轴立式铣床,机床应为A、B摆角。由于五轴立式铣床可摆角度的最大值为±30°,满足加工缘条内外形的角度要求。

3.4 刀具选择

根据零件的材料牌号及内形转角底角要求选择合理的刀具材料及刀具规格。该零件材料牌号为TC18钛合金,内形转角为R6,底角为R3,应选择硬质合金刀具。零件为细长型结构,数控粗加工时均采用D25R3刀具;精加工开敞侧缘条内外形时选择D20R3刀具;精加工带耳片侧缘条外形选择D20R3刀具。精加工内形时,由于槽口尺寸为17mm,所以选择用D16R3刀具粗加工后再精加工,最后采用D12R3刀具再次精加工缘条内形及槽口,以保证内形尺寸。

3.5 工装设计

根据上述零件加工顺序分析及基准选择可知,零件的整个加工过程需要数控铣夹两套,即加工缘条开敞侧铣夹采用工艺凸台定位,并在零件腹板下方设计垫块,用于安装定位销,只需在工艺凸台处设置压紧装置。加工正面时,铣夹应同时以工艺凸台及腹板面定位,并在腹板处的定位块上设置定位销定位零件,此时应在工艺凸台及零件耳片上表面同时设计压紧装置,工艺凸台处的压紧装置用于零件的加工,零件处的压紧装置用于去除工艺凸台时压紧。

3.6 编程方式选择

除制定合理工艺方案、选择正确的机床、工装及刀具外,选择合理编程方式及分配粗精加工余量也是控制零件变形的有效方法。

(1)加工缘条高时的加工方式

由于零件材料强度大,难切削,编制数控程序时应尽量减少切宽,适当加大切深。尤其在加工缘条高时,采用底刃切削极易折刀,此时应径向分层,每层切宽小于所用刀具半径,同时分为粗精加工,粗加工留0.5mm的加工余量。

(2)保证背面缘条厚度的加工方式

背面缘条厚度小,缘条总长625mm且中间无筋条拉紧,如果采用以往的粗精加工整个缘条的方式,精加工缘条时易发生让刀,不易保证尺寸精度。编程时应将整个缘条按高度分为两层,每层采用径向分层,并留有0.2mm的精加工余量。在每一层上,粗加工后直接将此面精加工至理论位置,使缘条在较稳固的状态下精加工至理论尺寸。

(3)加工耳片侧面,保证耳片及槽口尺寸的加工方式

由于耳片厚度公差小,且内形转角为R6,精加工需用D12R3刀具。因刀具直径小,加工时易发生让刀,不易保证厚度尺寸,可用D16R3刀具先进行粗、精加工后再用D12刀具精加工,使D12刀具加工余量更小,以减小让刀的发生概率,提高加工效率。此外,精加工时应采用顺铣加工,避免切削过程中由于带刀而铣伤零件;粗加工时除开敞缘条外均需采用浅切加工方式,减少零件变形。

4 耳片孔的加工精度控制

耳片孔的精度控制是整个零件的重点环节。选择合理的工艺方案及切削方式、减少零件的变形是保证耳片孔加工精度的前提。耳片孔加工余量的合理分配及钻检模刀具的设计与制造同样是保证耳片孔精度的关键。

4.1 耳片孔加工余量分配

零件耳片上有两组φ12H8孔,每组孔的总长为527mm,距离零件端头最远尺寸为702mm,孔的长径比大,不易保证尺寸,应合理分配加工余量,以满足孔径尺寸及同轴度要求。

采用钻孔、扩孔及铰孔的加工方式,工序尺寸依次为:钻至φ10,扩至φ11H11和φ11.7H11,铰至φ11.85H8和φ12H8。加工整个耳片孔需经过五次走刀,以保证耳片孔的加工精度。

4.2 钻检模设计

用钻检模进行耳片孔加工时,应根据腹板底面及腹板上2×φ10H9孔定位钻检模,压紧缘条上表面。钻模需在零件耳片两侧设置前后引导装置,在耳片中间设置多处钻模板,并在钻模板上安装快换引导套,避免加工过程中刀具发生变形。在设置前后引导及中间钻模板位置时,应与所用扩孔钻和铰刀的规格匹配,以保证每把扩孔钻或铰刀在刚进入耳片开始加工时,刀具前引导能穿入前引导套。当刀具刃部均穿过耳片时,刃部不应进入前引导套内,所以耳片中间的钻模板与已加工的耳片距离应大于刀具刃长。

钻模需配备φ12H8同轴度检验销棒,用于检验孔的同轴度及孔与零件的相对位置。零件上两组φ12H8孔距为34.5mm±0.05mm,同样由钻模保证。

4.3 刀具设计

根据上述耳片孔加工余量的分配情况,针对每一组孔径使用对应直径的钻头、扩孔钻和铰刀。为减少引导套的规格种类,将所有扩孔钻和铰刀前后引导直径设计为同一尺寸。由于耳片孔初钻尺寸为φ10,所以前引导直径确定为φ9f 9。刀具前引导长度与钻模板的位置相匹配,以保证加工前刀具前引导能穿入前引导套内。

根据钻模板与零件的相对位置,所有扩孔钻及铰刀的前引导长度确定为65mm。扩孔及铰孔时所用的后引导为零件刚加工完成的耳片孔。为避免刀具后引导与零件耳片孔干涉,刀具后引导直径应比刃部直径小0.02mm~0.04mm。根据每把刀具的刃部直径,选取适合的尺寸公差代号,确定后引导直径。后引导的长度应保证刃部穿出所加工的耳片孔时后引导仍然能够在已加工的耳片孔内起到定位作用。

5 结语

为控制前墙三段耳片孔的加工精度,采用合理的工艺方案及有效的编程方式,减少零件变形,为耳片孔的顺序加工奠定基础。加工过程中耳片孔余量的分配、钻检模的结构设计及刀具尺寸设计均是保证耳片孔加工精度的关键。该方案的顺利实施为长耳片孔类产品的顺序加工提供了参考。