吹灰器跑车20CrMnTiH齿轮断裂分析

孙少波,余凌

(国能神福(石狮)发电有限公司,福建 泉州 362000)

锅炉屏式过热器、高温过热器、高温再热器等受热面是电站锅炉的重要部件,配备于此的长伸缩式吹灰器的枪管断裂、弯曲变形、撞伤受热面等故障,直接威胁锅炉的正常稳定运行,间接造成锅炉效率降低和经济损失,因此,长伸缩吹灰器安全、稳定地运行是吹灰器维护检修工作的首要目标。国能神福(石狮)发电有限公司锅炉长伸缩式蒸汽吹灰器型号为Diamond IK-555型,吹灰器跑车主轴左右各配备一个行走齿轮。在使用某厂生产的IK-555吹灰器跑车期间,发生了两起吹灰器跑车行走齿轮断裂导致的吹灰器枪管卡在炉内事故,造成了较大的经济损失。为分析齿轮断裂原因,抽取1个已使用6年的正常运行跑车行走齿轮与事故现场发现的4个断裂齿轮进行理化检验与对比分析。

1 齿轮资料

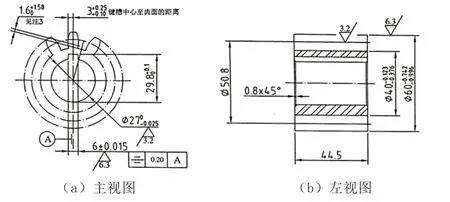

原厂资料表明,行走齿轮为低速直齿圆柱齿轮,材质为20CrMnTiH,齿数为12,压力角为20°,跨测针尺寸为60mm。齿轮原材料交货状态为热轧,齿轮热处理工序为渗碳淬火-回火。齿轮渗碳层深为0.58~0.97mm,表面硬度HR15N88-91(54-61),芯部硬度HRC28-40。齿轮结构如图1所示。

图1 行走齿轮结构图

2 检验结果

2.1 宏观检验

图2是断裂齿轮的宏观形貌,4个齿轮均从键槽处断裂,其中3个齿轮为对半裂开,键槽部位截面较窄,初步判断第一断口在键槽处,四个断裂齿轮的断口表面平整呈结晶状,周围未见塑性变形迹象,具有典型的脆性断裂特征(图3)。

图2 断裂齿轮宏观形貌

2.2 光谱分析

将4个断裂齿轮及1个旧齿轮芯部打磨见金属本色后进行光谱分析(图3),结果见表1。

表1 光谱分析结果(质量分数,%)

图3 断裂齿轮的断口形貌

由光谱分析可知,旧齿轮材质符合要求,断裂的新齿轮材质均不符合要求。其Cr、Mn含量偏低,与标准下限相比,分别偏低17%和23.75%。

2.3 硬度检测

使用洛氏硬度仪对5个齿轮芯部进行检测,检测结果见表2。

表2 齿轮芯部硬度检测结果

由硬度检测结果可知,受检旧齿轮芯部洛氏硬度值符合技术要求,而断裂的四个齿轮芯部洛氏硬度值均严重偏高,不符合技术要求。

2.4 金相试验

对受检的5件行走齿轮沿着横截面取样制成金相试样,观察其芯部金相组织,浸蚀剂为三氯化铁盐酸水溶液,试验结果见图4。

图4 试样金相组织

受检旧齿轮固溶体基体内弥散分布着细小的过度碳化物薄片,金相组织为回火马氏体,其余4个断裂齿轮金相呈板条状,金相组织为马氏体。

2.5 渗碳淬火硬化层深度测试

对受检的5件行走齿轮硬度值进行测定,利用以下公式对齿轮渗碳淬火硬化层深度进行检测(表3):

表3 齿轮渗碳淬火硬化层深度测定结果

式中,为规定的硬度值,即550HV1;为d1处硬度测量值的算数平均值;为d2处硬度测量值的算数平均值。

根据GB/T9450-2005标准中关于渗碳层深度的定义,渗碳层深度为从表面到显微硬度550HV处的距离。受检旧齿轮渗碳层深度CHD550HV1为0.93mm,符合0.58~0.97mm的技术要求,与碳钢渗碳特点相符,而受检断裂齿轮近表面维氏硬度值与芯部相当,故断裂齿轮不存在表面硬化层。

3 分析与讨论

从试验结果来看,由齿轮光谱分析结果可知,断裂的齿轮化学成分与GB/T 3077-2015《合金结构钢》中20CrMnTi相关技术要求不符,化学成分不合格。由硬度测试与表面硬化层测试结果可知,断裂齿轮硬度相较旧齿轮与技术要求均严重偏高,且芯部硬度与表面硬度基本相等,不存在表面硬化层。由金相组织检查可知,断裂齿轮与旧齿轮相比金相组织有明显差异,断裂齿轮的马氏体组织硬度很高而韧性较差,且晶体尺寸较大,容易发生脆性断裂,对比旧齿轮来看,断裂齿轮在制造过程中未进行回火热处理,导致齿轮整体韧性差。

从热处理角度来看,吹灰器跑车行走齿轮的制造要求中,写明齿轮应经过渗碳淬火,将齿轮加热到足够高温度,使得其内部组织转变为奥氏体,碳原子渗入工件表面,随后急速冷却淬火,奥氏体转变为马氏体。由于马氏体硬度高而韧性差,随后需要对齿轮进行回火处理,将齿轮加热到适当温度,保温若干时间,然后缓慢或快速冷却,减小芯部内应力和硬度,提高韧性。而本例中断裂齿轮芯部硬度严重偏高且组织为马氏体,说明在齿轮制造过程中缺少回火热处理步骤。

从设计角度看,要求齿轮有经过渗碳淬火后具有较高的表面硬度以提高其耐磨性,同时,芯部有较好的强韧性,以避免齿轮承受冲击载荷时发生脆性断裂。该批次跑车齿轮断裂的根本原因首先是化学成分不符合要求,其次,是由于其制造过程中热处理工艺不符合要求,缺少回火步骤,导致其芯部硬度明显偏高,综合性能不满足设计要求。

4 结语

由上述分析可知,键槽部位连接截面窄,且在运行过程中,轴的动力通过键传到给齿轮使得该处应力集中点,导致键槽部位为该齿轮结构强度最薄弱点。在吹灰器跑车投运过程中退枪时,由于跑车需要克服吹灰蒸汽及枪管自身重量所带来的阻力,因此,在退枪过程中齿轮荷载最大,由于齿轮本身质量不合格,齿轮芯部硬度高而韧性差,此时,键槽处强度不能承载巨大的载荷,瞬间发生脆性断裂,导致吹灰器跑车失去动力输出机构,在蒸汽及枪管自重的作用下飞入炉膛内部,导致吹灰器“飞车”事故的发生。

为防止类似事故再次发生,提出以下建议:

(1)加强吹灰器跑车入厂验收检查,每台跑车解体检查涡轮蜗杆,手动盘动跑车检查齿轮运行是否卡涩。

(2)对跑车行走滚轮、行走主轴、行走齿轮进行检查,向供应商索要行走齿轮、主轴等重要转动机构材质报告,并使用便携式光谱仪对上述部件进行材质符合,使用硬度计对部件硬度进行检查。

(3)更换跑车后,应用压力表复核提升阀后压力是否在合适范围内。压力过小,则容易弯管卡枪;压力过大,则容易发生“飞车”事故。

(4)更换吹灰器跑车后,应进行至少两天的就地跟踪吹灰,检查吹灰过程中进、退枪电流是否在合格范围内。