考虑残余应力影响的索梁锚固区焊缝疲劳寿命预测

殷志欢, 张鹏飞, 常 军, 袁 鑫

(苏州科技大学土木工程学院, 江苏 苏州 215011)

大跨斜拉桥索梁锚固区是连接主梁和拉索的结构, 传递极大的斜向索力和荷载,疲劳效应突出,且其局部区域构件难以更换或维修.因此评估和预测索梁锚固区构件的疲劳抗力,是确保桥梁安全性能的关键之一[1-2].

大量疲劳试验表明, 焊接后的钢材强度会大幅降低[3].Dorafshan等[4]通过检测钢桥发现焊接缺陷是导致钢结构疲劳失效的重要原因.焊接缺陷处在车载作用下萌生裂纹, 在焊接残余应力等影响下发生裂纹扩展,可能导致结构断裂[5].焊接工艺影响结构疲劳强度主要是由于: 1)焊接热影响材料热物理性能和力学性能; 2)焊接缺陷; 3)焊接细节处的应力集中现象; 4)焊接残余应力.焊接残余应力的存在使交变载荷的应力循环发生偏移,进而改变应力循环中的最大应力与平均应力,大大降低焊接细节的疲劳寿命.

目前关于索梁锚固区焊缝的疲劳寿命研究, 主要是通过对大跨斜拉桥进行疲劳模型试验或通过数值模拟的方法进行.如Genchev[6]和Somodi[7]等对桥梁焊接细节进行了焊接残余应力试验,但疲劳试验难以对复杂载荷作用下的焊接残余应力进行真实模拟; 刘小渝等[8-9]在重庆江津观音岩大桥拉索锚固区采用足尺模型分析焊缝处的残余应力, 而有限的残余应力试验无法全面揭示锚固板与外腹板焊缝处残余应力的分布规律; Chen等[10]通过数值模拟方法分析了薄板的焊接残余应力, 揭示其应力分布规律; 顾颖[11]结合试验和数值模拟方法分析几何参数对钢桥面板U肋加劲板的焊接弯曲变形影响,但未考虑焊接残余应力对索梁锚固区焊接细节疲劳寿命的影响; 董雨洁[12]分析了大跨铁路斜拉桥索梁锚固结构焊缝区域的焊接残余应力分布,但未在焊接残余应力影响下研究索梁锚固区焊接细节处的疲劳性能.

本文以苏通长江大桥为工程背景,拟建立索梁锚固区精细化有限元模型,基于热弹塑性理论,采用生死单元模拟焊接过程,研究索梁锚固区焊接细节的残余应力分布;通过在焊趾附近施加局部锤击力,模拟高温锤击处理对焊接细节残余应力分布的影响,基于英国桥梁规范BS5400[13]和欧洲设计规范Eurcode[14]评估残余应力影响下的索梁锚固区焊接细节疲劳寿命.结果可为同类大跨斜拉桥钢锚箱焊接细节的疲劳寿命评估提供参考.

1 焊接残余应力模拟

1.1 索梁锚固区及焊接细节有限元模型

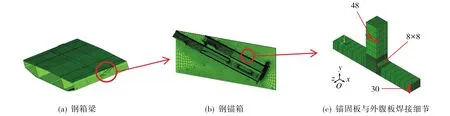

苏通长江大桥钢锚箱由上下锚固板、承压板及外腹板通过焊接方式组合而成.上下锚固板及承压板作为主要传力构件将拉索产生的力通过焊缝传递给钢箱梁.本文以南通侧J33号索梁锚固区为研究对象, 采用ANSYS有限元软件建立钢锚箱局部焊接细节以及锚固板与外腹板焊接细节有限元模型, 如图1所示.采用体单元建立钢锚箱局部有限元模型,并采用过渡网格进行划分,由子模型法切割边界结点的位移插值确定边界条件.钢箱梁梁板件和钢锚箱板件均采用壳单元模拟.由于垫板厚度较大,采用体单元模拟.为便于索力的加载,建模时锚头采用体单元,并将索力等效为均布面载荷加载在圆柱形锚头上.同时假设锚头与垫板、垫板与承压板之间为连续体.对于非线性的瞬态热分析问题,先采用有限元数值方法模拟计算温度场,再将热分析计算结果以体载荷的形式加载至结构模型上,得到温度场和应力场分布,实现钢锚箱焊接细节的热结构耦合分析.

钢锚箱锚固板与外腹板连接焊缝精细化有限元模型如图1(c)所示.上、下锚固板和承压板的厚度均为48 mm,箱梁外腹板厚度为30 mm.上下锚固板、承压板与外腹板之间的连接焊缝均采用8 mm×8 mm的直角三角形,焊脚尺寸相同,焊接2道.焊缝附近网格尺寸小于2 mm,其他区域网格为3~4 mm.单元类型采用三维实体单元solid70.通过设置不同时间步长达到模型焊接和冷却过程后应力场求解的精度.

图1 钢锚箱局部有限元模型(mm)

1.2 焊接温度场模拟

钢锚箱锚固板与外腹板之间的焊接采用CO2气体保护焊, 焊接速度v为6 mm·s-1, 焊接电压U为30 V, 焊接电流I为280 A, 焊接热效率η取0.75[15].通过生死单元方式模拟焊料的填充.锚固板、外腹板以及焊接材料均为Q370qD, 但其物理性能缺乏参考资料, 故本文选取与之物理性能相近的文献[16]中材料的热物理性能和力学性能参数, 模拟锚固板与外腹板焊缝处焊接过程.对于锚固板与外腹板的直角焊缝, 其热源载荷以生热率形式施加, 单位载荷步所施加的生热率q=UIη/V, 式中V为单位载荷步焊接体积, m3·s-1.

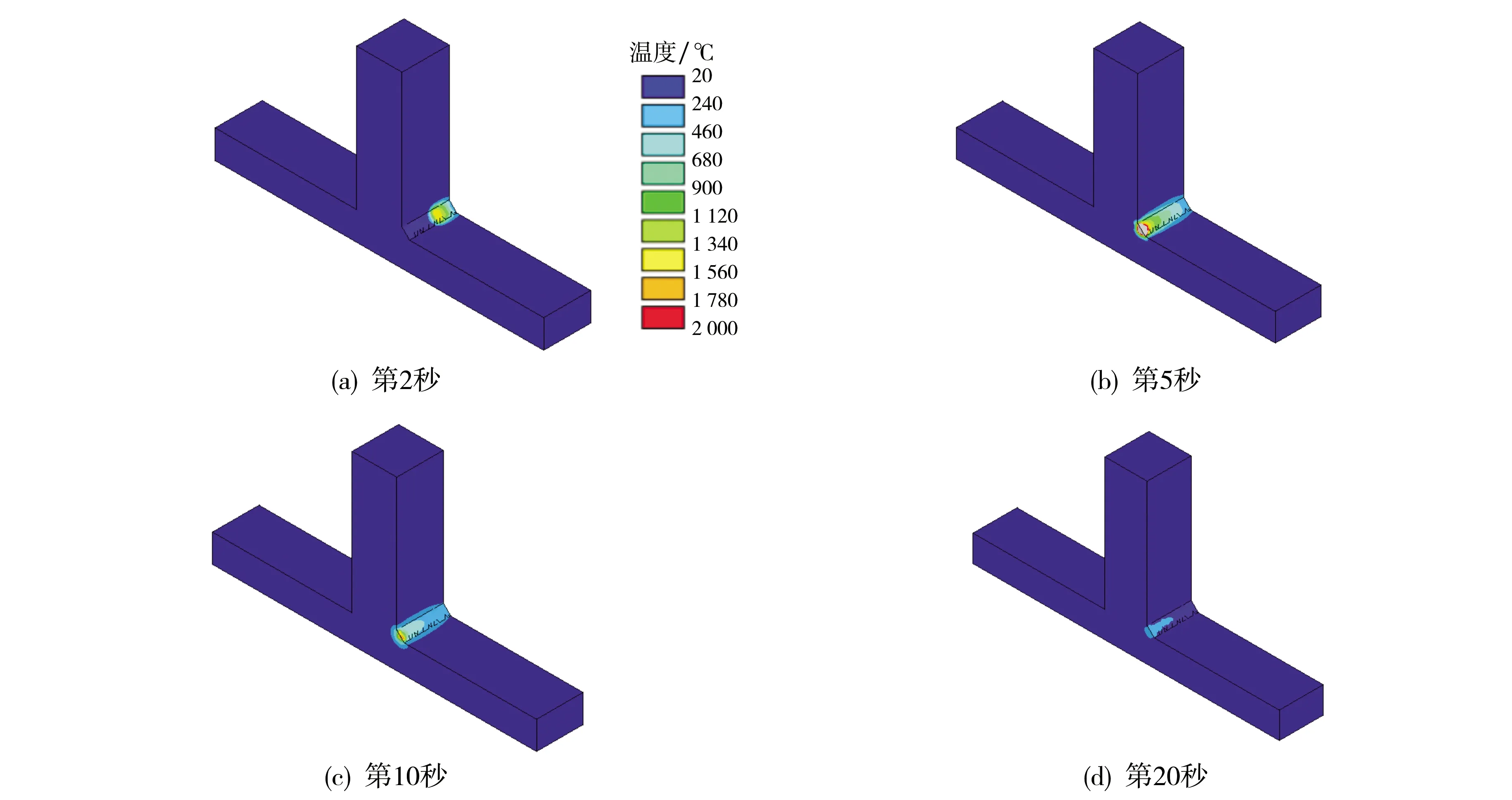

锚固板与外腹板在焊接过程中温度场的变化云图如图2所示.由图2可知, 随着焊接热源的移动,锚固板与外腹板焊缝附近区域温度迅速升高, 材料强度下降, 体积急速膨胀,焊缝处的最高温度约2 000 ℃, 高于材料熔点; 而远离焊接热源区域的温度变化较小, 体积变形不大, 对热源附近材料体积膨胀产生约束, 故焊趾处的热应力较大.

图2 不同焊接时间的温度场

1.3 焊接残余应力计算

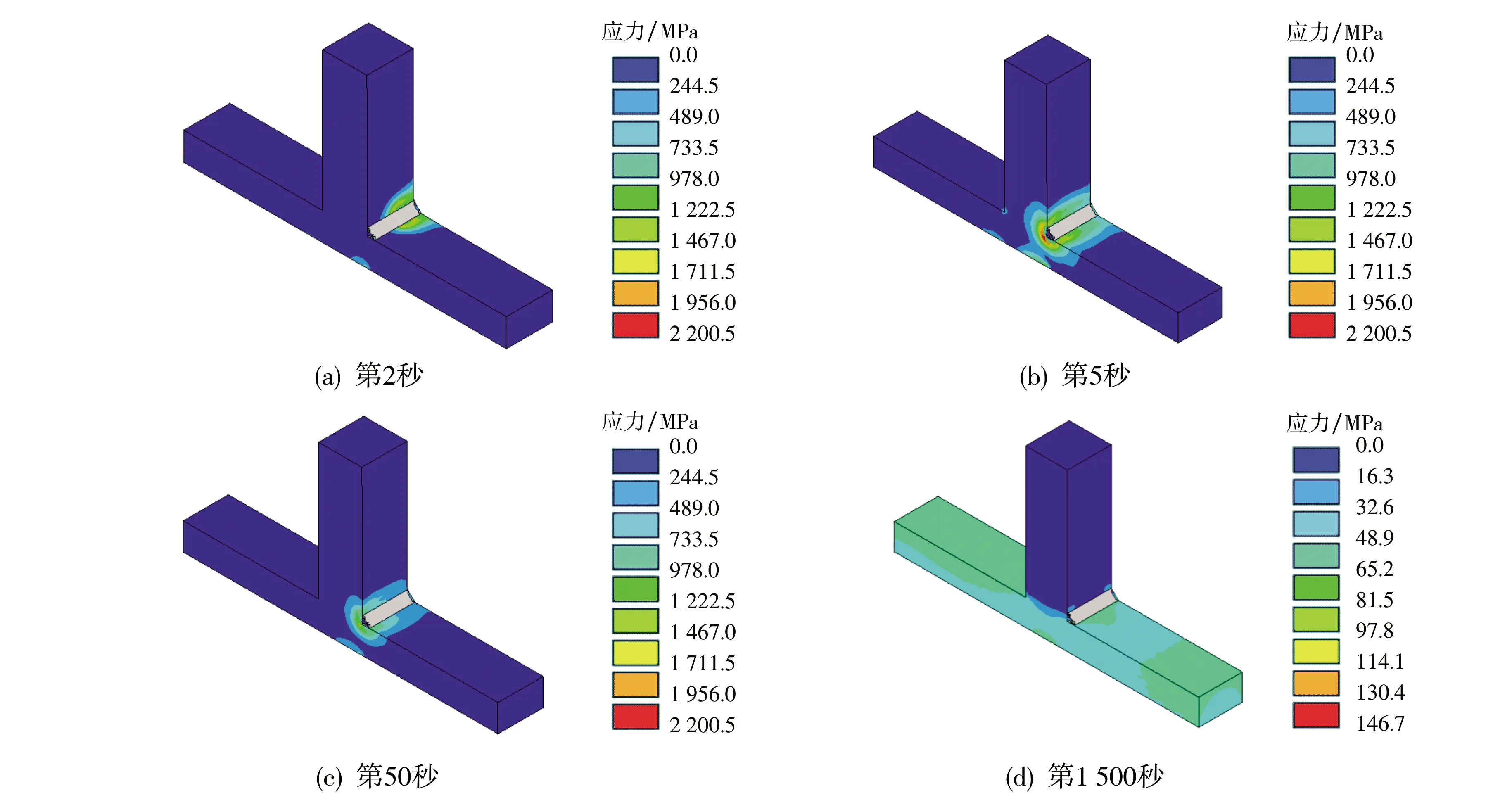

对于钢锚箱锚固板与外腹板有限元模型, 在外腹板两端及底部两侧分别施加位移约束.温度场作为体载荷加载至结构分析模型上,当温度变化时, 钢材的力学性能参数随之变化.图3为不同焊接时间下锚固板与外腹板的等效应力云图.由图3可知,随着焊接热源的移动, 锚固板与外腹板焊缝及其附近区域的应力迅速增加, 在冷却一定时间后, 如图3(d)所示, 外腹板处的应力逐渐趋于平缓, 应力分布较均匀.距焊趾距离越远,焊接残余应力越小.焊缝中心线上的节点处的残余应力约146.7 MPa, 为母材屈服强度的0.396倍, 与文献[17]中的数值结果(0.3~0.33倍)相近.

图3 不同焊接时间下锚固板与外腹板的等效应力云图

2 高温锤击对残余应力分布的影响

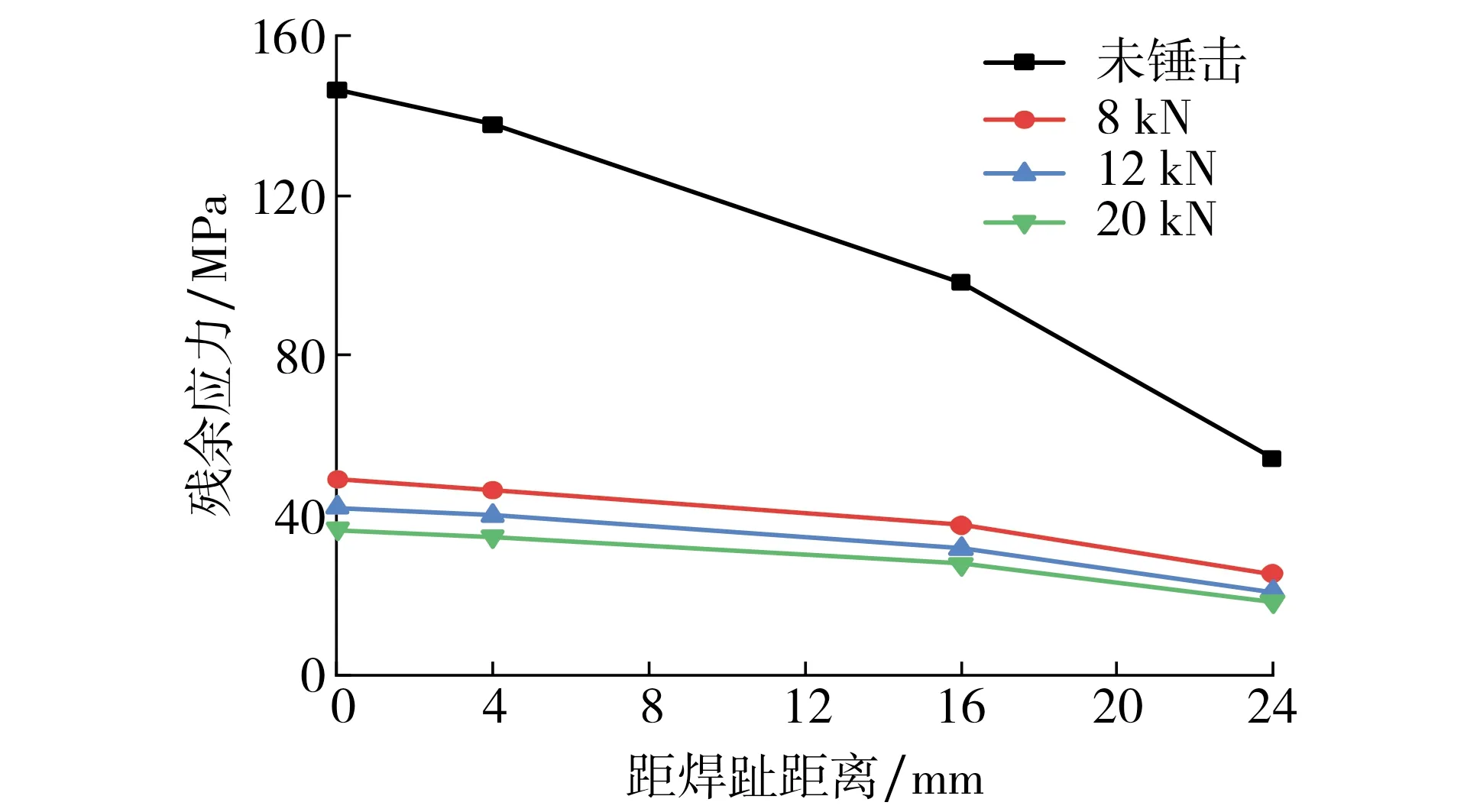

焊趾残余拉应力影响了焊接细节的疲劳性能, 工程上一般采用热处理法、超声波冲击法以及局部高温锤击法等在焊接后进行处理, 以控制或消除焊趾残余拉应力.其中, 局部高温锤击法是通过减小焊缝附近压缩残余塑性变形降低残余拉应力的方法, 本文采用该方法对钢锚箱进行焊后处理,通过数值法研究不同锤击力和锤击温度对钢锚箱焊接细节处焊接残余应力的影响.锤击荷载以面载荷的方式施加, 锤击频率为1 Hz, 持续时间为20 s.当焊接加热后温度冷却至约500 ℃时, 在外腹板处距焊趾40 mm的区域内分别施加不同大小的锤击力.钢锚箱外腹板焊趾处的残余应力分布如图4所示.由图4可知,经过高温锤击后,钢锚箱外腹板焊趾处的残余应力明显下降,距离焊趾越远, 残余应力下降越明显.8、12、20 kN的锤击力作用下,焊趾处的残余应力分别下降了97.6、105.3、110.4 MPa, 即焊接残余应力随锤击力的增大而减少,焊趾处的残余应力最大降幅为75.3%.结果表明高温锤击处理能够有效降低焊接残余应力.

图4 不同锤击力下钢锚箱外腹板焊趾处的残余应力分布

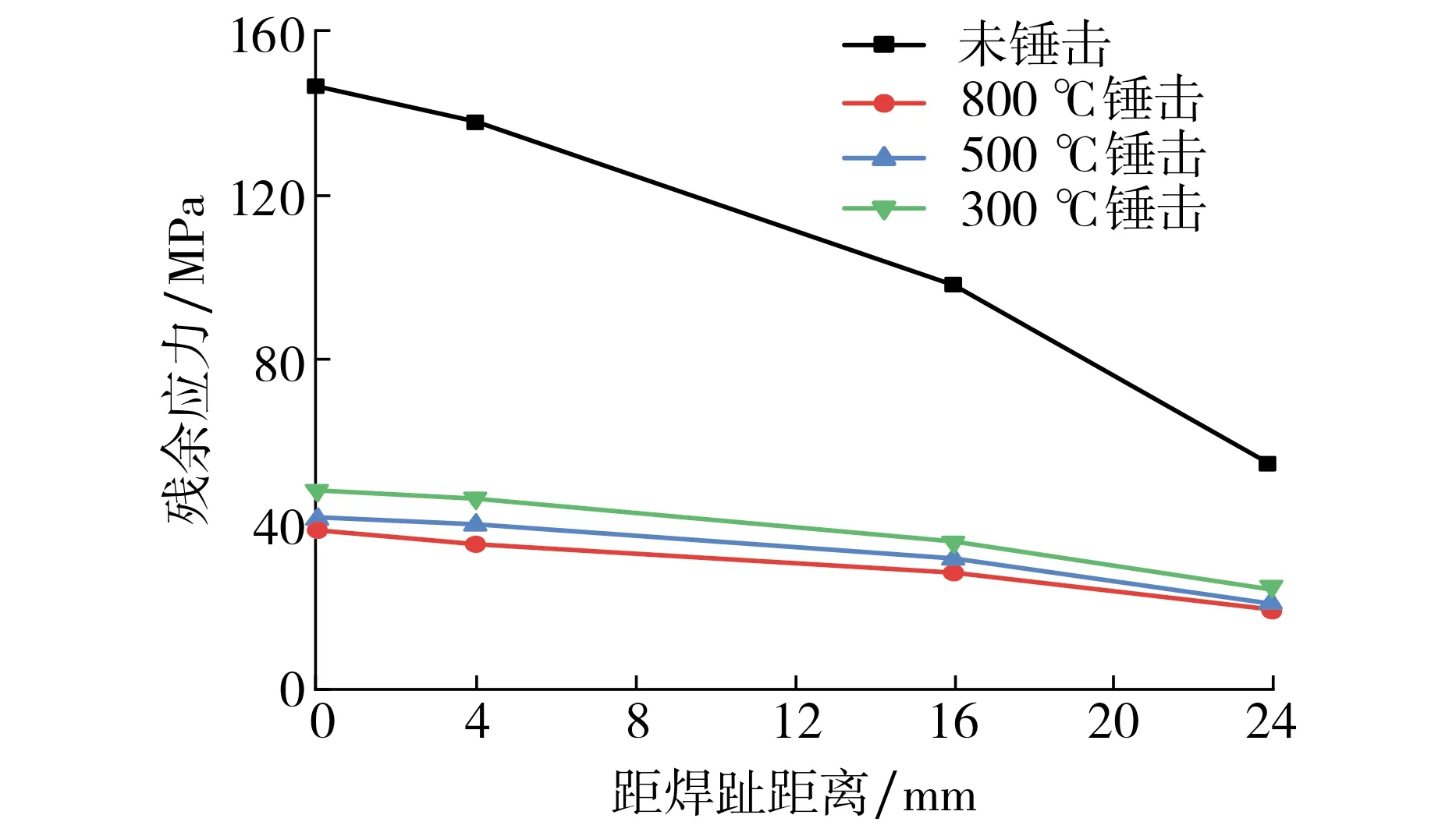

锤击温度是影响残余应力消除的重要因素之一.为研究锤击温度对钢锚箱焊接细节残余应力的影响, 分别在不同温度下对钢锚箱焊接细节进行12 kN的锤击, 当温度冷却至室温时卸载锤击力,钢锚箱外腹板焊趾处的残余应力分布如图5所示.由图5可知, 在300、500、800 ℃时, 焊趾处的残余应力较未锤击时分别下降了98.5、105.3、108.2 MPa.焊接残余应力随着锤击温度的增加而降低,但过大的锤击力有可能导致构件产生疲劳裂纹[18], 锤击温度高于750 ℃时, 可能导致焊接细节处变形过大,形状不规则.故本文选取锤击力为12 kN, 锤击温度为500 ℃时钢锚箱外腹板焊趾处的残余应力情况进一步研究, 其应力分布如图6所示.由图6可知, 外腹板处的应力分布较均匀, 焊趾处的残余应力消除明显,仅为未锤击时应力值的30%左右.

图5 不同锤击温度下钢锚箱外腹板焊趾处的残余应力分布

图6 锤击处理后钢锚箱外腹板焊趾残余应力分布图

3 疲劳寿命评估

由于应力集中和焊接残余应力的存在, 焊趾处的应力场较为复杂.图3表明焊缝处的残余应力大于100 MPa, 而实际车载产生的应力幅均远小于100 MPa.故在焊接残余应力的影响下,钢锚箱焊接细节的平均应力较大.因此,可将焊接残余应力视作平均应力分析其对钢锚箱焊接细节处疲劳寿命的影响.

3.1 名义应力法和Goodman模型

名义应力S-N曲线法是常用的疲劳寿命评估方法.该方法在一定的平均应力或应力比条件下, 通过疲劳试验测得某一构造细节的应力幅值S及其相对应的疲劳寿命N, 将所得试验数据进行回归分析, 得到S-N曲线.曲线右侧水平段对应的最大应力幅值称为常幅疲劳极限σ0, 曲线左侧倾斜段表达式为

N=K2Δσ-m,

(1)

式中Δσ为应力幅值, MPa;K2、m为不同材料对应的S-N曲线的常数.

Goodman模型[19]考虑平均应力的情况, 对S-N曲线法进行了修正, 将疲劳极限表示为:

(2)

根据S-N曲线中K2=N·Δσm的关系, 可得

(3)

式中K′2为修正后的S-N曲线常数.

3.2 基于BS5400规范的疲劳寿命评估

英国桥梁规范BS5400将钢桥的疲劳细节分为B、C、W、G、F2、F、E、D、S九个类别[13].选取F2级计算锚固板与外腹板焊接细节的疲劳寿命.m=3.0,K2=4.3×1011, 当N=2×106次时, 对应的应力幅值为59.9 MPa; 当N=1×107次时, 对应的应力幅值为35 MPa, 该应力幅值即为常幅疲劳极限.若焊接细节应力幅值低于常幅疲劳极限,则不必进行疲劳寿命评估.但在随机变幅载荷作用下,钢锚箱实际构件中的应力幅值大小不一,桥梁运营初期所受的高应力幅值可能放大构造细节的缺陷,即使低于常幅疲劳极限应力幅值试验值的应力也可能导致结构发生损伤.

根据桥梁用结构钢标准GB/T 714—2015, 钢锚箱外腹板的抗拉强度极限为490 MPa.基于BS5400规范计算钢锚箱焊接细节处的疲劳寿命, 常数m=3.0;K2=4.3×1011.将其代入式(2)和(3), 得到修正后的常数K′2, 然后根据S-N曲线计算外腹板与锚固板焊趾处在不同残余应力下的疲劳寿命.

3.3 基于Eurcode规范的疲劳寿命评估

欧洲设计规范Eurcode[14]将常幅疲劳极限定义为N=5×106次时对应的应力幅, 变幅疲劳极限定义为N=1×108次时对应的应力幅.根据Eurcode规范, 在疲劳寿命N=2×106次对应的应力幅为80 MPa, 相应的常幅疲劳极限和变幅疲劳极限分别为59, 32 MPa.介于变幅和常幅疲劳极限间的钢锚箱外腹板焊接细节处的应力幅及循环次数所引起的损伤度D通过Miner理论计算:

(4)

式中ni为循环次数, 次; ΔσL为常幅疲劳极限, MPa; Δσi为应力幅值, MPa;m取值为5.当外腹板焊接细节处的应力幅值小于变幅疲劳极限时, 其损伤度为0.

3.4 疲劳寿命评估结果比较

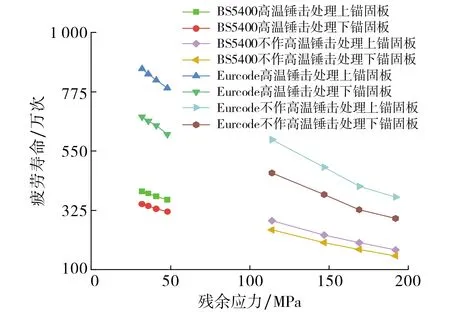

基于两种规范的疲劳寿命评估结果如图7所示.由图7可知, 以BS5400规范计算, 当不计残余应力(残余应力为0 MPa)时, 外腹板与上锚固板焊接细节处的疲劳寿命为469万次, 与之相比,若焊后不作高温锤击处理, 当残余应力分别为114、147、169、192 MPa时, 在高值残余应力影响下钢锚箱上锚固板焊接细节处的疲劳寿命分别下降了39%、51%、57%、63%; 经高温锤击处理后,残余应力分别降为32、36、41、48 MPa, 与不计残余应力时相比, 钢锚箱上锚固板焊接细节处的疲劳寿命分别下降了15%、17%、19%、22%.表明高温锤击处理能够有效延长钢锚箱焊接细节处的疲劳寿命.高温锤击处理后, 在相同残余应力影响下, 外腹板与下锚固板焊接细节的疲劳寿命相较于外腹板与上锚固板焊接细节的疲劳寿命下降约14%.采用Eurcode规范评估疲劳寿命时, 当残余应力为0 MPa时, 外腹板与上锚固板焊接细节处的疲劳寿命为1 041万次.与之相比, 若焊后不作高温处理,当残余应力为114、147、169、192 MPa时,钢锚箱焊接细节处的疲劳寿命分别下降了43%、53%、60%、64%; 而高温锤击处理后,残余应力分别降为32、36、41、48 MPa, 与不计残余应力时相比, 钢锚箱焊接细节处的疲劳寿命分别下降了17%、19%、21%、25%.高温锤击处理后,在相同残余应力影响下, 外腹板与下锚固板焊接细节的疲劳寿命相较于外腹板与上锚固板焊接细节的疲劳寿命下降约27%.

图7 外腹板与锚固板焊趾处残余应力与疲劳寿命关系曲线

结合不同规范下的疲劳寿命可知, 高温锤击处理后, 基于BS5400规范计算的外腹板与上锚固板焊接细节处的疲劳寿命相比于基于Eurcode规范计算的疲劳寿命下降约54%; 基于BS5400规范计算的外腹板与下锚固板焊接细节处的疲劳寿命相比于基于Eurcode规范的计结果下降约49%.参照BS5400规范进行钢锚箱直角焊缝细节疲劳寿命预测的结果更为保守, 故建议采用BS5400规范评估钢锚箱焊接细节疲劳寿命预测.