原液着色技术在纤维着色、发光应用研究中的进展

吴鹏飞 朱金唐 崔华帅 孙启梅 史贤宁 崔宁 李杰 李澜鹏 黄庆

(1. 中国纺织科学研究院有限公司 生物源纤维制造技术国家重点实验室 北京 100025;2. 中国石油化工股份有限公司大连石油化工研究院 大连 116045)

随着时代和科技的发展,人们追求“五彩斑斓”的时尚之心越来越盛,印染技术能够赋予织物鲜艳色彩与时尚效果。然而,为顺应低碳经济发展趋势[1],高能耗、高污染的传统印染模式亟待调整,向绿色环保、数字化、智能化结构转型[2]。本文以原液着色技术为切入点,根据其加工特点,综述其在纤维着色、发光应用研究中的现状与进展。

1 纤维原液着色技术

纤维原液着色技术始于1936年英国的卜内门公司,是一种在纤维成型之前以适当的方式添加一定的颜料或染料,直接制成有色纤维的方法,又称纺前着色。原液着色法可以实现纤维制品纺、染一体化生产,大大缩短了纤维到成品的加工流程,具有低能耗、高效率、环保等优势,是当今纤维着色的重要制备方式之一。按照着色剂的添加方式,原液着色纤维制备可以分为:原位聚合法、色母粒法和溶剂载体法。

原位聚合法是在聚合反应体系中直接加入着色剂原位反应,直接聚成有色成纤聚合物,再经过纺丝得到有色纤维。

色母粒法是先将着色剂与成纤聚合物混合制备成特定颜色的色母粒,在纺丝前将色母粒按一定比例与成纤聚合物切片混合后进行纺丝,获得着色纤维的方法。色母粒法是目前研究应用最广泛的原液着色法。

溶剂载体法采用对着色剂具有良好溶解能力的溶剂为载体,调配成能与纺丝基材有良好互溶性的着色溶液,在纺前进行着色的技术。

2 原液着色在纤维着色中的应用

原液着色法对着色剂的分散性要求较高,因为纺丝的过程中,熔体需要经过过滤器、组件过滤之后经由喷丝板微孔喷出,着色剂的团聚会降低过滤效率,影响纺丝持续性及丝的品质。因此,需要对着色剂进行表面处理,以提高其在聚合体系中的分散性、相容性,改性效果会直接影响到所得着色纤维的力学性能、色牢度及颜色均匀性等。

2.1 原位聚合法

Atif M 等[3]用巯基丙基三甲氧基硅烷对炭黑表面进行功能化,董浩等[4]通过溶胶-凝胶法在炭黑的表面接枝硅烷偶联剂KH560 来引入反应性基团环氧基,提高炭黑粒子表面电荷,提高了其在基体中的分散性。邱志成等[5]采用原位聚合法制备了炭黑分散较好的PET/炭黑复合切片,并用其制备了力学性能较好的细旦炭黑着色PET纤维。

原位聚合法不需要额外设备,适合大批量生产;但是,每次聚合只能制备一种颜色聚合物,换色时设备清洗的成本较高。

2.2 色母粒法

色母粒制备过程中,往往需要加入较高比例的着色剂,因此色母粒本身的粘度、耐温性、分散性等都会影响纺丝。张文强等[6]发现,在做特黑涤纶短纤时,母粒的含水量要严格控制,否则干燥过程中容易氧化和降解;要保证添加特黑色母粒后的纺丝熔体黏度才能得到较好的强度。潘晓娣等[7]采用色母粒法制备了聚乳酸色丝,结果发现,提高色母粒中的颜料含量,降低纺丝时色母粒的添加量,可以减小色母粒对纤维力学性能的影响。姬洪等[8]研究了炭黑色母粒法制备PET 高强工业丝,当将炭黑粒径控制在300 nm 时,得到的工业丝的强度可以达到8.2 cN/dtex,色牢度可以达到4~5 级。刘冰灵[9]研究了原液着色黑色PA6 DTY 的加工工艺,在制备原液着色PA6 弹力丝的过程中会引起张力波动,易造成断头或出现毛丝,易影响生产的连续性和纱线质量。

海岛法是熔融纺丝制备细旦、超细旦丝的常用方法,然而,由于纤维过细会造成上染速度过快、染色不均匀、显色性差、色牢度差等问题。色母粒法是解决该问题的一把“双刃剑”。Shekh Md Mamun Kabir 等[10]发现炭黑原液着色的黑色PET 海岛纤维在碱减量处理时,含炭黑的微纤维纱线的溶解速度高于不含的微纤维纱线。即在聚酯纤维基体中加入炭黑颗粒可加速碱处理过程中结晶度较低的海组分的降解,同时,黑色PET 海岛纤维的色强度和色牢度也优于普通PET 海岛纤维。然而,若着色剂分散性、相容性差,易团聚,则很难制备性能优异的原液着色海岛纤维。Zhang Liping 等[11]用双螺杆共混制备了PLA 接枝炭黑粒子,然后制备了原液着色黑色聚乳酸纤维,发现当粒径为218 nm,添加量为1.5%时,黑色PLA 纤维综合性能达到其最高水平。

2.3 溶剂载体法

溶剂载体法比较适合溶液纺和静电纺,如纤维素原液着色技术就值得广泛推广[12]。纤维素原液着色主要通过在纺丝溶液中加入着色剂,或者在纺丝原液进入喷丝头之前定量注入着色剂或有色原液,经过充分的混合、溶解和过滤后,纺制成有色纤维。Zhang Liping 等[13]研究了炭黑与纤维素的质量比,对Lyocell 纤维的力学性能、色强度和结晶度的影响。结果发现,原液着色Lyocell 纤维具有优良的摩擦牢度和耐洗牢度,添加0.5%的炭黑可以提高Lyocell 纤维的断裂强度和断裂伸长率,当炭黑添加量达到2.0%时,Lyocell 纤维的断裂强度和断裂伸长率略有降低。张媛婧等[14]研究了原液着色间位芳香族聚酰胺纺丝浆液的挤出胀大特性,发现挤出胀大现象随着喷丝孔长径比(L/D)和温度的增大而减小,随着压力和剪切速率的增大而增大。因此,纺丝时可通过提高压力来减少高温的影响,还可通过增强过滤来缓解出口胀大。

左凯杰等[15]研究表明,原液着色织物的耐温性较好,温度适应范围宽;当除油水洗温度为95℃~130℃、成品定形温度为130℃~170℃时,产品均满足品质要求;色光在还原剂、氧化剂作用下相对稳定,色牢度优良;在色牢度不佳时,可以采用还原洗返修色牢度。可见,原液着色技术的实际效果是值得肯定的。黄楚云等[16]采用生命周期评价方法对原位聚合的原液着色PA6黑色丝的生命周期进行了评价,结果表明,1 吨丝袜全生命周期大约排放13.6吨二氧化碳,消耗203 吨水和3.7 吨原油。加之,原液着色技术在制备多色丝方面依旧显得“力不从心”。因此,如何扩展原液着色技术,进一步提高原液着色效率是值得深入研究的。

3 原液着色在发光纤维中的应用

随着发光材料的研究进展,在聚合物基体中添加发光材料制成发光纤维成为一种新时尚。发光纤维具有光泽亮丽、色谱可调控、可持续发光等优点,可以循环实现“吸光-蓄光-发光”功能。发光纤维的开发对于实现节能减排、发展低碳经济和推动化纤工业可持续发展具有现实的意义[17]。发光纤维制备的常规方法包括熔融纺丝法、溶液纺丝法和静电纺丝法等,因此,本文将其归类为原液着色技术的新进展。制备发光纤维时,发光材料的尺寸、抗氧化性、耐高温性及其与纺丝熔体、溶液的相容性等因素需要谨慎对待。

3.1 自发发光

自发发光纤维,通常是将长余辉发光材料混合到纺丝基质中,通过熔融纺丝法得到的。发光材料吸收光能并进行储存和转换,最终以光的形式释放,光色和亮度由发光材料的性质决定。添加不同的发光材料,光照射进纤维后的路径也不同,因此会产生不同颜色的光。目前,比较常见的合成发光纤维采用的长余辉发光材料是以硅、铝等元素为基质材料,掺杂铕(Eu)、镝(Dy)、钕(Nd)等稀土元素作为激活剂制备而成。为了保证纺丝的连续性和所得纤维的可加工性能,稀土发光材料的粒径应小于15 um,含量应不超过15 wt%[18]。故对发光材料的表面修饰和功能化是必不可少的。研究表明[19],选用功能性助剂硅烷偶联剂、硬脂酸酰胺、PE 蜡等作为表面处理剂,可以有效改善无机氯酸盐发光材料SrAl2O4:Eu2+、Dy3+在聚酯(PET)纤维中的团聚现象。长余辉发光纤维研究较早较成熟的是采用Eu2+、Dy3+作为激活剂的SrAl2O4发光材料,涤纶、锦纶和丙纶等为基材的发光纤维,可以发射波长为520 nm 的黄绿色光[20]。

表1为不同发光材料制备的不同发光纤维的简单总结。根据表1可见,发光纤维多由熔融纺丝法制得,发光粉体容易引起团聚、稳定性不高、发光亮度不大、余辉衰减快等问题,必须通过深入研究材料的表界面、提高不同材料之间的相容性进行解决。此外,长余辉发光材料的制备技术与工艺已趋于成熟,根据颜色互补原理,将红、蓝、绿3 种颜色按适量配比,制备出多种颜色的长余辉发光材料,可以丰富稀土发光纤维制品的色彩。

表1 不同稀土发光纤维成分、发光颜色及加工方法

3.2 聚集诱导发光

常见的荧光材料在聚集状态下往往会导致荧光猝灭,这对于制备荧光纤维来说是个极大的挑战。2001年,唐本忠院士组发现硅杂环戊二烯衍生物在溶液中几乎不发光,而形成固态后发光大大增强,于是将此现象定义为“聚集诱导发光”现象[26]。这类分子一旦处于聚集状态,发光效率大大增强。

卞莹等[27]用静电纺纺丝法,将具有聚集诱导发光效应的小分子萘酰亚胺吡唑啉(TPP-NI)与PA6 制成复合荧光纤维,纤维平均直径为90±9.7 nm,发射波长峰值为555 nm的黄绿色荧光,并且,复合荧光纤维的力学性能并不比纯PA6 纳米纤维的差。施加10 MPa 外力后,其颜色由黄色变为橙色;若在紫外灯下观测,则由绿色变为黄绿色。

JIANG Y 等[28]采用聚集诱导发光(AIE)分子四苯基乙烯(TPE)和(聚乙烯基吡咯烷酮)PVP 溶液制备了TPE-P/PVP 纳米纤维。开发出对环境湿度快速可逆响应的高灵敏度光纤传感器,可观察到彩色荧光变化。在RH11%~95%的相对湿度范围内,TPE-P/PVP 纳米纤维可以发生可逆变色,颜色与相对湿度数值呈线性响应,因此,可用于制作对宏观环境的湿度进行定量可视化检测的传感器。其原理为TPE-P/PVP 纳米纤维吸收水分膨胀,激活AIE 分子的分子内运动,导致荧光红移和对环境湿度的线性响应,如图1所示。这种荧光响应性能可以通过细化纤维结构和调节聚合物的化学结构而得到放大,从而使水分子能够迅速地在纤维中扩散,实现超快速(<1 s)的智能感应。

图1 当暴露在水分子中时,AIE/聚合物纤维传感器的荧光变化示意图

3.3 有机-无机杂化发光

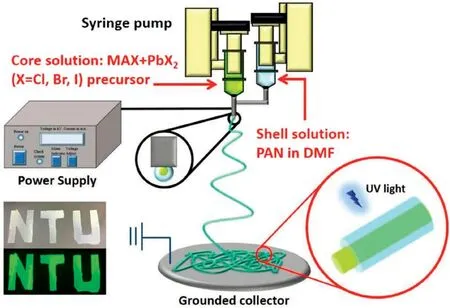

近年来,有机-无机杂化材料因显示出特殊的发光性质而受到关注。Ping-Chun Tsai 等[29]使用静电纺丝法制备了以钙钛矿晶体为“芯”,以聚丙烯腈为“壳”的纳米皮芯纤维。当暴露于紫外线辐射时,该纤维会随钙钛矿晶体的结构不同而发出不同的颜色的光,如图2所示。钙钛矿晶体的组成根据卤素基团(氯、溴或碘)以及组分有机与无机部分的比例而变化,而纳米晶体的尺寸在静电纺丝过程中也很容易调节。在静电纺丝过程中若混合进发橙光和蓝光的成分可以制造发白光的纳米纤维。然而,钙钛矿材料在水中仅仅十分钟后就完全降解并失去所有发光度。

图2 钙钛矿/聚丙烯腈皮芯纳米发光纤维制备及发光示意图

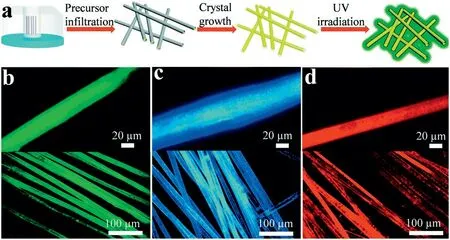

Tao Song 等[30]利用中空结构的牛角瓜种毛纤维作为模板,在其内壁原位生成钙钛矿(Cs4PbX6)纳米片,制成了牛角瓜发光纤维,如图3所示。这种发光纤维被激发后,光波长为380 nm,通过调节钙钛矿成分可以调节纤维分别发射绿色荧光、蓝色荧光和红色荧光,具有较好的刚性和很强的稳定性。

图3 仿生牛角瓜发光纳米纤维制备示意图及发光示意图

4 建议

原液着色技术作为一项纤维、织物着色加工技术,是简单高效且具有可持续性发展潜力的,但是其局限性也比较明显,着色剂可选择范围窄,颜色较为单一的弊端亟待解决。新型着色剂的开发、可以发出靓丽光的发光材料开发等拓宽了原液着色技术的使用范围,使原液着色技术在纤维的应用范围和领域更加宽广。