煤矿井下两级膨胀气动单轨吊研究应用

王毅颖,顾 英,李俊庆,张宏财,史艳楠,4,王瀚秋

(1.河北工程大学 机械与装备工程学院,河北 邯郸 056038;2.冀凯河北机电科技有限公司,河北 石家庄 050000;3.河北省煤炭生态保护开采产业技术研究院,河北 邯郸 056038;4.邯郸市智能车辆重点实验室,河北 邯郸 056038)

近年来,我国煤矿现代化建设高速发展,矿井建设及生产规模逐渐增加,机械化程度高、低危险性的综合机械化采煤成为发展方向。在煤矿井下安全高效辅助运输方面,单轨吊辅助运输系统因其运输效率高、操作简单等特点,成为煤矿井下运送材料、设备和人员的重要辅助运输设备[1-3]。

目前,煤矿单轨吊车主要包括防爆柴油机单轨吊车、防爆蓄电池单轨吊车、固定气源压缩空气单轨吊车。防爆柴油机、防爆蓄电池单轨吊车对井下通风有严格要求,在高瓦斯矿井应用及矿井救援时,都需要进一步解决煤矿井下防爆安全问题,存在安全隐患。另外,防爆柴油机单轨吊车还会产生污染、CO有害尾气等问题,危害工人身心健康。固定气源压缩空气单轨吊适用于通风较差的工况环境,但必须拖拽笨重的风管才能运行,作业距离受到制约,且操作不便,增加工人劳动强度,影响作业效率[4-7]。

针对以上问题,论文研究了可脱离风管独立工作的自携带空气动力的空气动力单轨吊车,核心动力驱动装置为两级膨胀气动机,完全由压缩空气驱动,无电子电路存在,依靠压缩空气在马达中膨胀做功实现动力输出,整个工作过程无任何火花,安全可靠性高,具有优良的防爆特性,且排放出的尾气为洁净、低温空气,不会对巷道内有限的空间产生任何污染,而且在一定程度上会净化巷道内空气,降低环境温度,为工人提供一个良好的工作环境。空气动力单轨吊适用于空间狭小切通风较差的工况环境,为高瓦斯矿井辅助运输的首选设备。

1 空气动力单轨吊结构

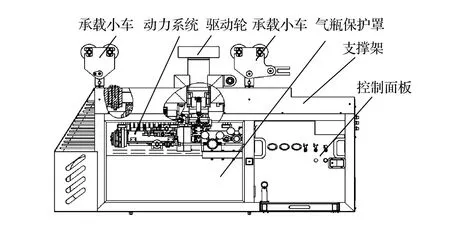

空气动力单轨吊车主要由驱动装置、制动装置、储能装置、起吊装置构成,如图1所示。

图1 空气单轨吊系统构成

1.1 驱动装置

驱动装置由动力系统、驱动轮、驱动臂等构成,具体结构设计如图2所示。

图2 驱动装置结构

驱动装置是煤矿井下空气动力单轨吊工作动力来源,核心为空气动力气动机。传统的单级膨胀空气动力气动机膨胀率不高,排气时气体压力偏高,损失能量大,效率较低。为了提高煤矿井下空气动力气动机的性能,增加煤矿井下空气动力单轨吊的续航里程和输出扭矩,可以采用两级膨胀工作方式,将两个气缸的气路以串联形式连接。串联形式下,第一级气缸中排出的较高压力的废气可以进入到下一级气缸继续膨胀释放能量,然后以较低的压力排放到大气,实现能量的再次利用,提高气动机的效率[8-12]。

两级膨胀气动机缸内高压气体膨胀做功最终通过曲轴转化为扭矩输出,是一个非常复杂的热力学过程。两级膨胀气动机的两个气缸被第一级气缸排气门隔离,因此,在数学模型分析建立时,可以将每一级气缸视为一个单级膨胀气动机,可分别以单缸为研究对象进行热力学和受力分析,建立相应的数学子模型后联立获得两级膨胀气动机的数学模型[13]。以第一级气缸作为一个热力学系统进行分析,可以得到第一级气缸内气体温度随曲轴转角变化的微分方程:

(1)

式中,T1为气缸内温度;Q1为系统交换的热量;Cv为气体等容比热;W1为对外膨胀做功;m为缸内气体瞬时质量;m0和m1为进排气气体质量;h0和h1为进排气气体比焓;φ为曲轴转角;u1为高压气体的比内能。

以活塞和曲轴作为研究对象进行受力分析,可以得到第一级气缸的输出扭矩公式为:

sin(φ1+β1)r

(2)

式中,p1为气缸内的瞬时压力;p0为大气压力;Ap为活塞顶面积;mi为缸内气体瞬时质量;r为曲柄半径;w为曲轴转动角速度;λs为连杆曲柄比;β连杆为与气缸轴线夹角。

第二级气缸的数学模型和扭矩输出和第一级气缸的数学模型建立过程相同,联立两级数学模型,可以得到两级膨胀气动机工作过程整体数学模型,为一个包含多个基本方程的常微分方程组。最终,空气动力发动机的输出扭矩为:

Mp=Mp1+Mp2

(3)

式中,Mp为空气动力发动机输出扭矩,N·m;Mp2为第二级气缸的输出扭矩,N·m。

在数学模型的建立过程中,可以发现气动机的性能与气缸直径、进气提前角、排气提前角、持续角等众多因素有关,多个因素相互耦合,且都对两级膨胀气动机的性能有着不同的影响,是一个多参数耦合的复杂系统。为了提高空气动力气动机性能,有必要选择影响气动机性能的重要参数进行优化设计[14]。综合以上分析,选取气动机输出的平均扭矩作为优化的目标,两级膨胀气动机多参数耦合优化模型为:

maxf=MP

(4)

约束条件为:

s.t.θ1min<θ1<θ1max

……

1 (5) 式中,θ1为一级气缸进气提前角;θ1max和θ1min为一级气缸进气提前角的最大值最小值,在具体应用的时候设定;n为缸径比,nmax为缸径比的最大值;省略号表示优化参数可以选择两级气动发动机中的多个参数,具体参数依据实际需求选择。 优化模型建立后,可以选择粒子群优化算法进行求解[15-17]。为了有效提高粒子群算法寻优的效率,保证得到最优解,首先根据建立的两级膨胀气动机的数学模型建立仿真模型,按照单一因素分析法得到多个优化参数对气动机性能的影响曲线,并得到参数的最优值将其作为粒子群的初始解,然后再继续求解气动机多参数耦合优化模型。通过粒子群算法得到优化的参数后,进行两级膨胀气动机的结构设计如图3所示。 图3 气动机结构 两级膨胀气动机的正时配气核心在于各缸进排气气体质量的合理分配、气门开启时间、气门截面积、气门行程、气门之间的相位角以及气门与活塞的相对位置[18],根据优化后的正时配气参数,设计的凸轮轴如图4所示。 图4 凸轮轴结构 气体行车制动用于空气动力单轨吊车正常运行时的速度控制和停车制动。行车制动装置通过气动方式实现行车制动,通入压缩空气推移行车制动装置内的压盘,通过增大摩擦力降低马达转速,实现对整车速度的控制。其原理如图5所示。 图5 气体行车制动 依靠弹簧制动,气缸通气解除制动。常规状态时候弹簧撑开,上面的制动闸快将轨道夹紧,气缸通气回收,将闸块打开,与轨道分开。制动装置为失效型制动保护装置,正常为抱死状态,只有当倍力气缸中通入0.5MPa压力的空气后将制动弹簧压缩,制动滑靴才能打开,所以当供气管路出现故障或发生意外时,该设备能自动进行刹车从而保证设备的运行安全。制动滑靴为铜基材料,与导轨摩擦不会产生火花,又能提供足够的制动力,增加了整车的防爆性和安全性。 气体储能装置是整车的能量来源,为了适用煤矿井下复杂的环境,碳纤维复合缠绕气瓶安装在高刚性笼式箱体内,由高强度钢梁为支撑,钢板包覆。气瓶与箱体通过尼龙底座、钢瓶束带连接,具有良好的缓冲作用,避免了箱体承受撞击时对气瓶造成影响。箱体上开有透气孔,保证了气体的流通,加速气瓶、管路与空气的热传导,避免了气瓶及管路中气体压力变化,带来的温度剧烈的升高或降低。储能装置具有笼式箱体抗冲击能力强等特点,气瓶卧式安装配有减震,碳纤维全缠绕气瓶,单个质量仅82kg,通透式护罩增强热交换能力,气瓶公称压力20MPa,爆破压力47MPa,安全系数高,储能装置如图6所示。 图6 气体储能装置 空气动力单轨吊车的运行、重物的起吊、整机的控制都是通过气动系统实现。气动系统由储气瓶、接头、减压阀、安全阀、逻辑控制阀、压力表等通过钢性管、PU软管、高压空气胶管连接,组成了一套安全稳定、操作简便的空气动力单轨吊车气路系统。气动控制系统原理如图7所示。输送到矿井下的压缩空气经气动增压控制柜二次增压后存储在气瓶内。单轨吊车工作时,压缩空气经过减压将压力降低至空气动力气动机所需要的压力,一部分通过控制系统供给空气动力发动机,另一部分经减压阀减压存储在缓冲罐内,供逻辑控制回路控制整机的动作。 图7 气动控制系统原理 空气动力单轨吊车由多只大容积的车用铝内胆碳纤维全缠绕复合气瓶储存的压缩空气提供动力。压缩空气经过减压系统后分为两路,一路压缩空气通入空气发动机,为单轨吊车的行走提供动力;一路压缩空气为制动小车、空气发动机启动马达和换挡气缸等提供动力。当储气瓶压力低于压力下限时需要用自增压系统向瓶内补充压缩空气。当瓶内压力达到要求时,自增压系统自动停机,卸掉充气管路后空气动力单轨吊车可继续作业。 选择一级气缸进气持续角、一级气缸排气角等参数作为空气动力单轨吊中气动机的优化参数,将其作为粒子群算法中的初始化参数,使用多目标粒子群算法进行优化,优化结果见表1。 表1 气动机优化后参数 为了验证空气动力单轨吊的性能,搭建了空气动力气动机试验平台,并对优化前后的发动机进行了对比分析,如图8所示,从图中可以看出,优化前后发动机的输出扭矩有效增加。为了验证空气动力气动机排放出的尾气为洁净、低温的空气,在试验过程中获取了气动机的温度,如图9所示。 图8 平均扭矩试验曲线 图9 空气动力发动机温度测试 目前,空气动力单轨吊车已经研制成功,通过了公司厂内性能和安全测试,并且已经在攀枝花煤矿井下安全应用。井下具体的工作环境为:运输角度8°,坡道长度150m,运输距离单程330m,往返660m。空气动力单轨吊的尺寸为7000mm×1060mm×1540mm,自重2.5t,运行时牵引速度0.6m/s,通过能力水平半径5m,垂直半径9m,累计运行约为1000km,在煤矿井下应用良好。 将空气动力单轨吊与现有的以矿井压风机提供压缩空气为动力源的拖风管单轨吊对比见表2。 表2 空气动力单轨吊与拖凤管单轨吊对比 空气动力单轨吊车利用压缩空气为动力源驱动双级膨胀气动机做功,整个工作过程中没有化学燃料爆炸,无需引燃装置,从原理和结构上杜绝了高温、火花的产生,与防爆柴油机单轨吊车和蓄电池单轨吊车相比,安全性发生了本质的变化,解决了高瓦斯矿井工作面单轨吊车防爆问题。提出了空气动力气动机多参数耦合的优化设计方法,得到了空气动力气动机的优化参数,依据优化后的正时配气参数设计气动机的凸轮轴,有效提高了空气单轨吊的性能。空气动力单轨吊车给煤矿井下辅助运输设备提出了一种全新的理念,是高瓦斯矿井及其他高危行业首选的动力输出设备。

1.2 气体行车制动装置

1.3 气体储能装置

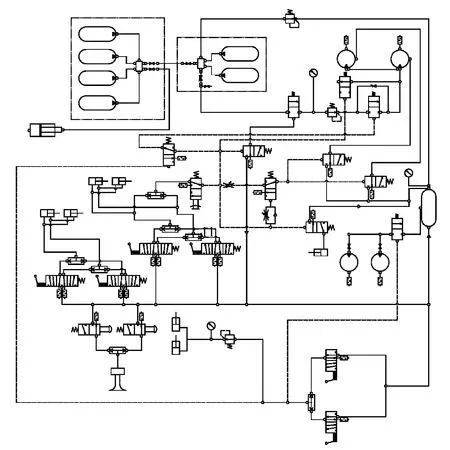

2 空气动力单轨吊气动控制原理

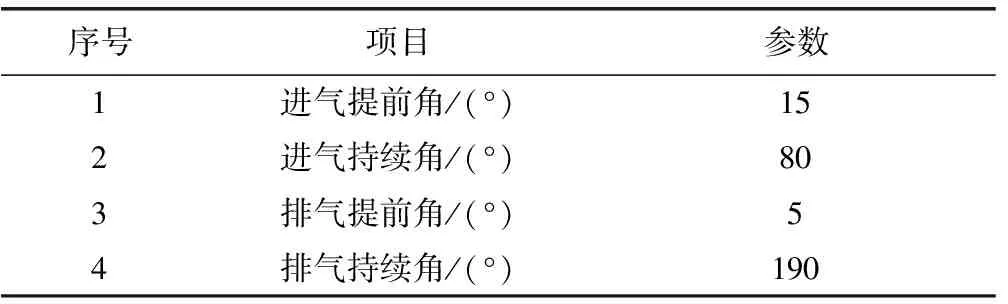

3 试验验证

4 结 语