分布控制的乘坐式仿形采茶原型机研制与试验

赵润茂,卞贤炳,陈建能,董春旺,武传宇,贾江鸣,毛明,熊永森

分布控制的乘坐式仿形采茶原型机研制与试验

赵润茂1,2,卞贤炳1,陈建能1,2*,董春旺3,武传宇1,2,贾江鸣1,2,毛明1,熊永森4

1.浙江理工大学机械与自动控制学院,浙江 杭州 310018;2.浙江省种植装备技术重点实验室,浙江 杭州 310018;3.中国农业科学院茶叶研究所,浙江 杭州 310008;4.浙江省农作物收获装备技术重点实验室,浙江 金华 321000

为提高茶鲜叶采摘机械的自动化水平以及采摘完整率,降低采茶机系统开发成本,缩短开发周期,本研究提出了机采茶蓬面割刀自动仿形方法和分布式快速控制原型机低成本开发方法,研制了仿形采茶样机,并开展室内和田间试验。仿形采茶机采用超声波传感器,感知往复式割刀与茶树蓬面间的距离信息,通过丝杆实现仿形传动;利用Hampel滤波和低通滤波算法对距离信息在线预处理,剔除叶间空缺和割刀振动对茶蓬面真实高度估计的影响。为避免PD控制中数字差分对信号噪声的放大,设计了基于非线性跟踪微分器的仿形控制律PNTD。基于CAN总线网络和代码生成技术,实现多执行单元的分布式快速控制原型机并开展试验,室内多次阶跃测试结果表明,系统响应最大峰值时间为0.14 s,最大超调量为3.6%;田间试验结果表明,割刀覆盖区嫩梢平均采收率92.01%,芽叶完整率82.6%,杂质率6.4%,一芽三叶及以下嫩梢占87.91%。研制的分布式控制仿形采茶原型机作业有效,所采茶鲜叶满足大宗茶机采技术标准和后续加工工艺要求。

采茶机;仿形;分布式控制;快速控制原型;非线性跟踪微分器

茶是21世纪公认的健康植物饮料之一,中国茶产业的发展促进了世界茶叶产量的增长[1]。鲜叶采摘是茶叶生产过程的重要环节,而采摘作业窗口期短与用工紧张的矛盾已经成为制约茶产业发展的瓶颈问题[2-3],因此,开展机械自动化采茶技术与装备研究,实现“机器换人”,是解决这一问题的根本途径,也有利于节本增效。我国从1955年开始进行机械化采茶研究[4],市场上先后出现了主要以切割式、折断式、拉断式等3种采摘原理的小型采茶机。受制于釆茶机械与自动化技术较难融合、农机与茶叶种植农艺不配套等诸多因素,自走式或乘坐式茶叶仿形收获机械鲜有报道。针对附加值较高的名优茶鲜叶选择性采摘,前人根据研究结果[5-7]提出了基于视觉与图像技术的嫩芽识别与定位算法,进而驱动机械手实现嫩芽精准采摘,嫩芽识别准确率分别为92%、93.1%和85%,此类依赖于视觉定位的采茶机械研发周期长,对环境条件要求高,推广应用难度大。针对大宗茶采摘,国内以往复式割刀为执行器的手持式采茶机应用较多,主要有单人式和双人式,但因受制于机具重量,而作业强度高、效率低[8]。日本研发了乘用型采茶机[9-10],以进一步提高机采茶自动化程度,降低作业强度,但其通过将割刀设定至某一高度后直接行进的方式采收鲜叶,无法实现对采摘蓬面的自适应仿形,收获的芽叶破碎率高,且易导致茶树损伤;闫晶晶[11]设计了一款手扶式仿形采茶机,采用接触式传感器测量蓬面高度变化并通过Bang-Bang控制刀具仿形收获,选用的接触式传感器易造成茶树损伤,且测量结果易受接触力变化影响,数据变异大,又因Bang-Bang控制易超调,茶叶收获质量难以保障,同时,由于茶园地面多不平整、人行困难,手持采收劳动强度较大。

控制系统是实现采茶机自动化作业的核心。嵌入式系统以功耗低、体积小、集成度高等优点[12]在农产品自动收获领域被广泛应用,但当涉及复杂的控制器设计时,因代码迁移性和可读性不强,参数调节、信号获取不易在线执行并可视化交互,导致算法验证过程繁琐,给控制策略和算法研究带来了不便。快速控制原型技术(Rapid control prototype,RCP)借助模块化设计,以虚拟控制器控制实际对象,能快速开展硬件测试和半实物仿真,具有研发周期短、成本损耗少、可靠性高等特点[13-14],在控制系统开发过程中得到广泛应用,如德国dSPACE和瑞士Speedgoat等RCP产品。刘欢欢[15]通过MATLAB/Simulink建立了履带式机器人图形化速度控制与转向控制模型,搭建了基于dSPACE的履带式机器人运动控制平台,通过在线仿真与参数调整实现了对移动机器人的有效控制;陶岳[16]采用Speedgoat开发柔顺操作机械臂的控制系统,通过MATLAB/Simulink设计并实现了机械臂的状态反馈控制。商业化RCP产品虽具有强大、稳定算力,但硬件体积大、成本高,不适于部署分布式算法,也难以被应用于需多执行单元组网控制的仿形采茶研究。

针对目前大宗茶鲜叶的仿形收获装备自动化水平较低、收获破损率高且难以满足后续茶叶标准化加工要求等现状,本研究提出了一种机采茶蓬面超声波测距及割刀仿形控制方法;同时为加速系统研制过程,提出了基于CAN总线网络的分布式低成本快速控制原型机开发方法;搭建采茶机样机,在室内测试了执行割刀动态响应,在田间验证了茶鲜叶采收率、芽叶完整率、杂质率等农艺参数,证实了分布式仿形采茶RCP系统作业有效性,为助推机采茶产业提质增效提供了一种新装备及其快速实现方法。

1 材料与方法

1.1 仿形采茶机结构与工作原理

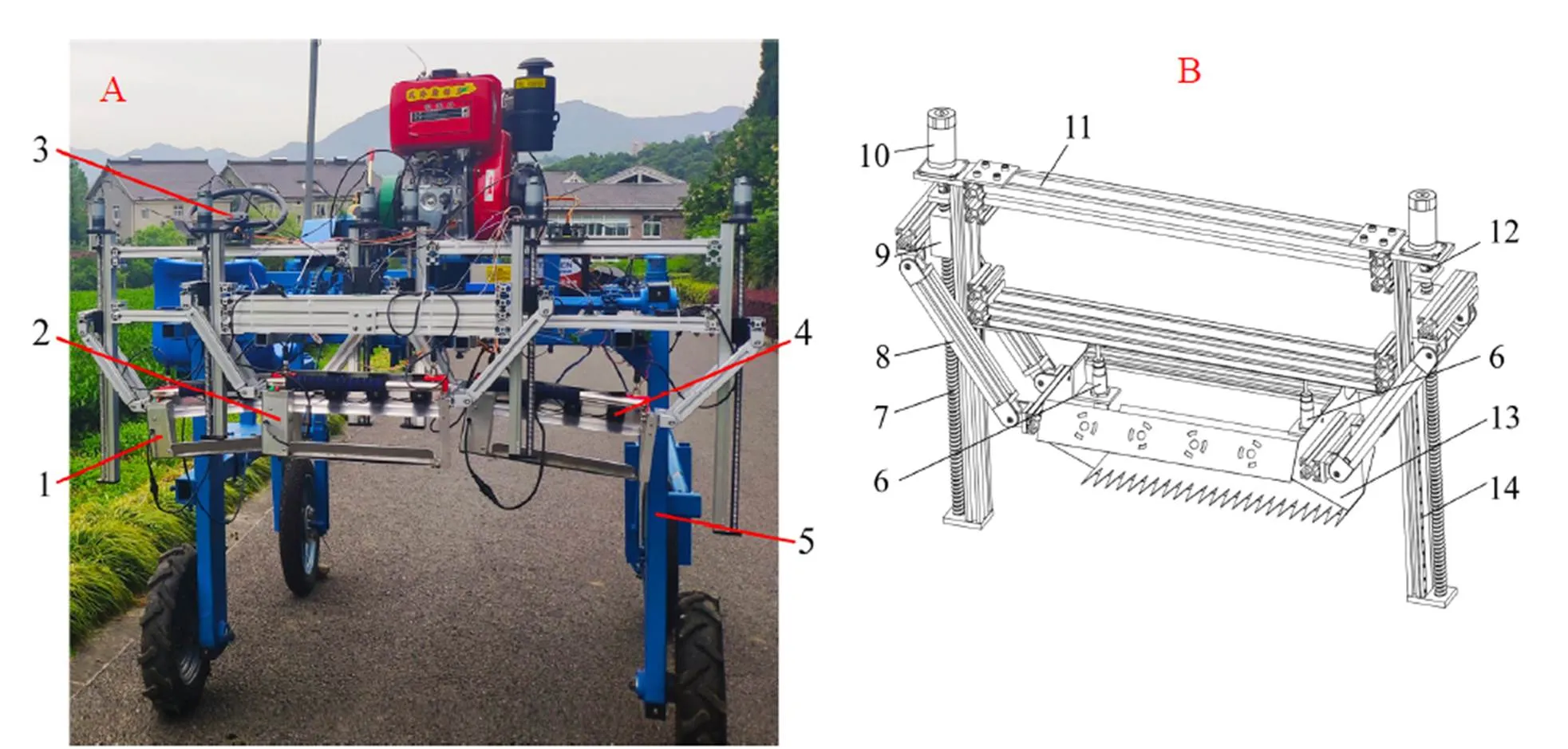

仿形采茶机主要包括移动平台和左、中、右3组仿形采茶单元等部件(图1-A),我国茶园大多属于密植茶园,有些地区位于丘陵地带,茶园中各陇茶树间地势起伏[17]。为适应丘陵地区的茶园管理、土壤和地形特点,研制的采茶机以高地隙两驱移动平台为配套动力,底盘高度和车轮间距可调,具有较强的爬坡能力和田间行驶能力;左、中、右3个拆卸方便的仿形采茶单元搭载于高地隙的移动平台上,且左右2个仿形采茶单元与中仿形采茶单元前后错开布置。

各仿形采茶单元结构如图1-B所示,主要包括对称布置的直流电机、联轴器、滚珠丝杆、直线导轨和丝杆螺母滑块,摆臂一端与两侧螺母滑块铰接,另一端与采茶执行器壳体铰接。采茶执行器采用D300便携往复式电动采茶机(江诚盛海牌,200 W),所使用的特殊栅板结构较好地保证了被采收鲜叶和原茶树的完整性[18]。在采茶执行器的内壁对称安装一对超声波传感器用于实时获取割刀面至蓬面的距离信息,超声波传感器的感知范围为扇形区域,可降低因茶树蓬面间隙造成的偶然性测距误差,提高测量精度,具有响应时间短、检测精度高、抗环境干扰能力强等特点[19]。

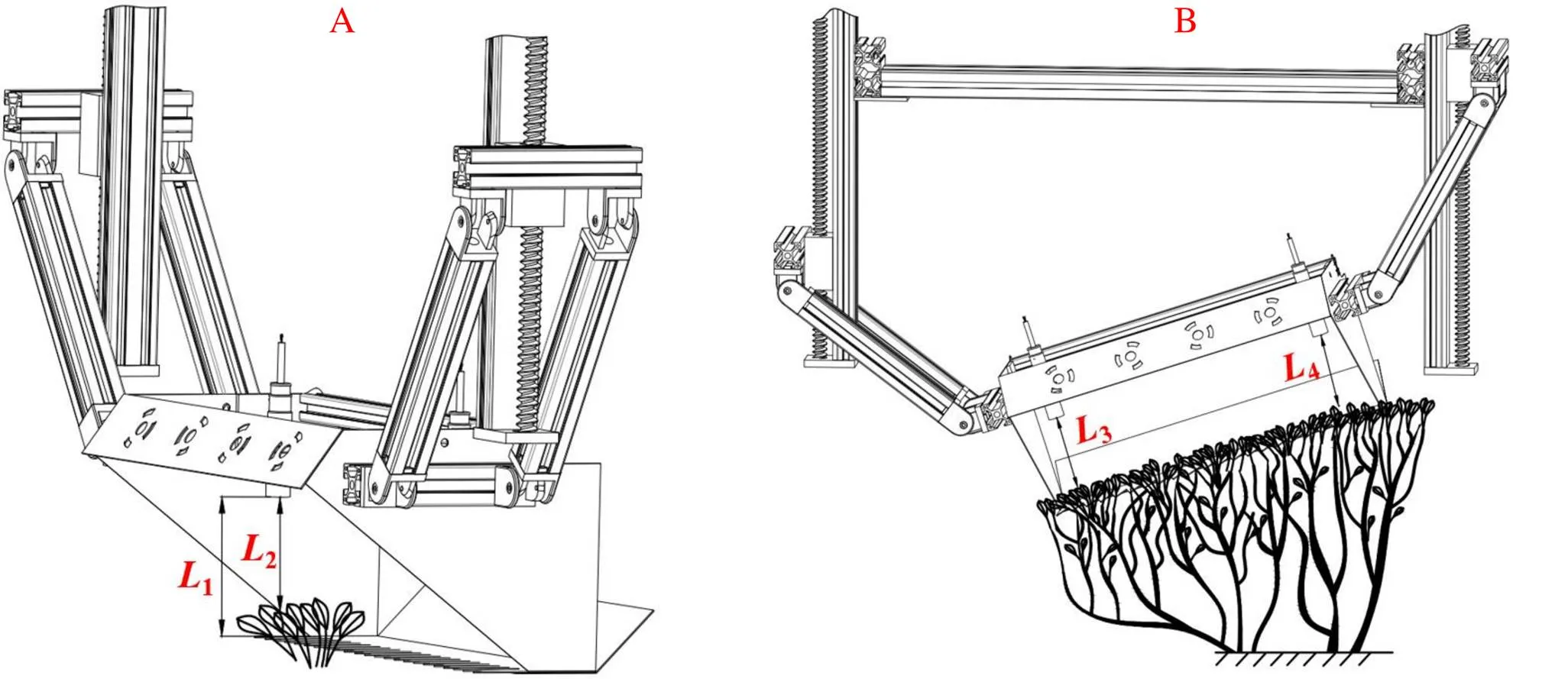

如图2-A所示,超声波传感器布置在离采茶执行器割刀面适当距离1处,当采茶机横跨于茶陇上方作业时,各仿形采茶单元上安装的超声波传感器实时获取其与被检测茶叶嫩梢的距离值2,此时,耕深为(1-2)。如图2-B所示,以单个仿形采茶单元的单侧仿形为例,采茶执行器内壁的两枚超声波传感器所检测到的离底部茶叶嫩梢的距离值分别为3和4,仿形执行机构工作时,设计目标耕深为,设计控制死区为±Δ,即当各传感器的实时反馈值3和4超出(1-)±Δ区间时,控制系统控制仿形执行机构两侧的直流电机正转或反转,实现末端采茶执行器的仿形调整;反之,当各传感器的实时反馈值3和4处于(1-)±Δ区间内时,控制系统发出电机锁停指令,仿形执行机构完成仿形。

1.2 仿形采茶机电控系统

1.2.1 分布式架构设计

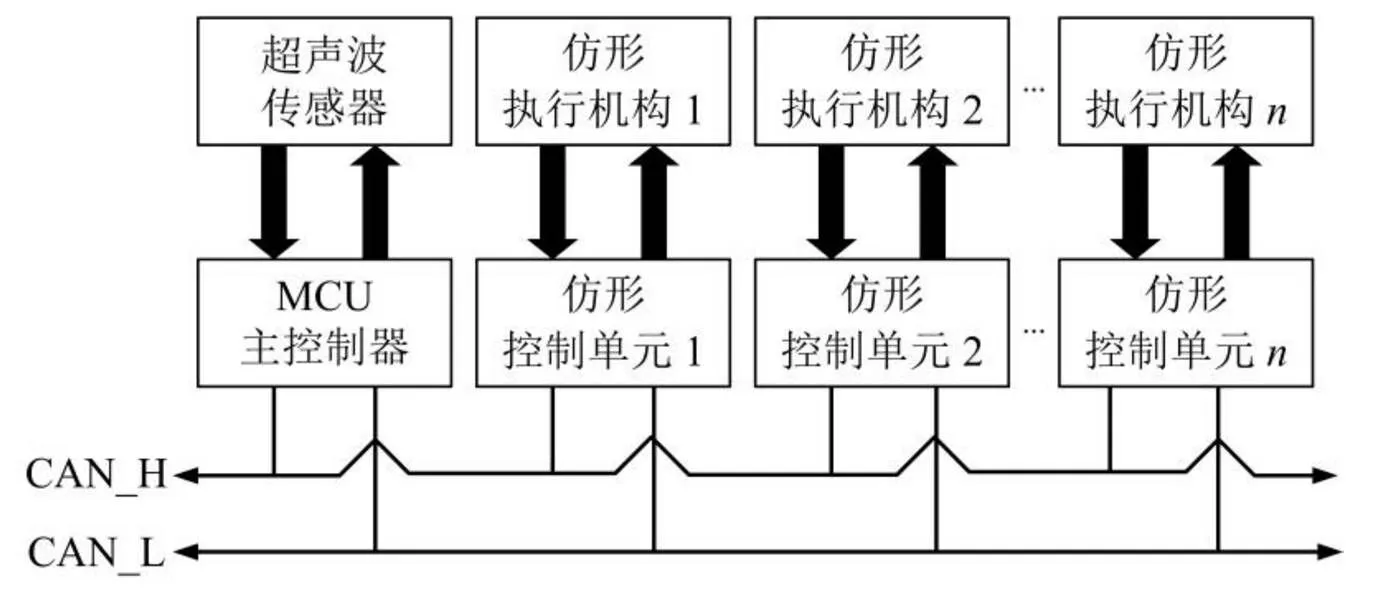

分布式系统具有处理数据的分布性和独立性、执行任务的并行性与全局性。CAN总线技术具有成本低、结构简单、可靠性高和实时性强等优点,目前,该技术已广泛应用于农业机械的整机通信网络领域[20-22]。针对采茶机作业的实际需求,解决各电控单元之间信息传输和处理问题,保证各仿形采茶单元能完成预期的检测、执行和反馈任务,实现多源信息的实时处理。整机的电控系统采用了基于CAN总线的分布式控制系统。

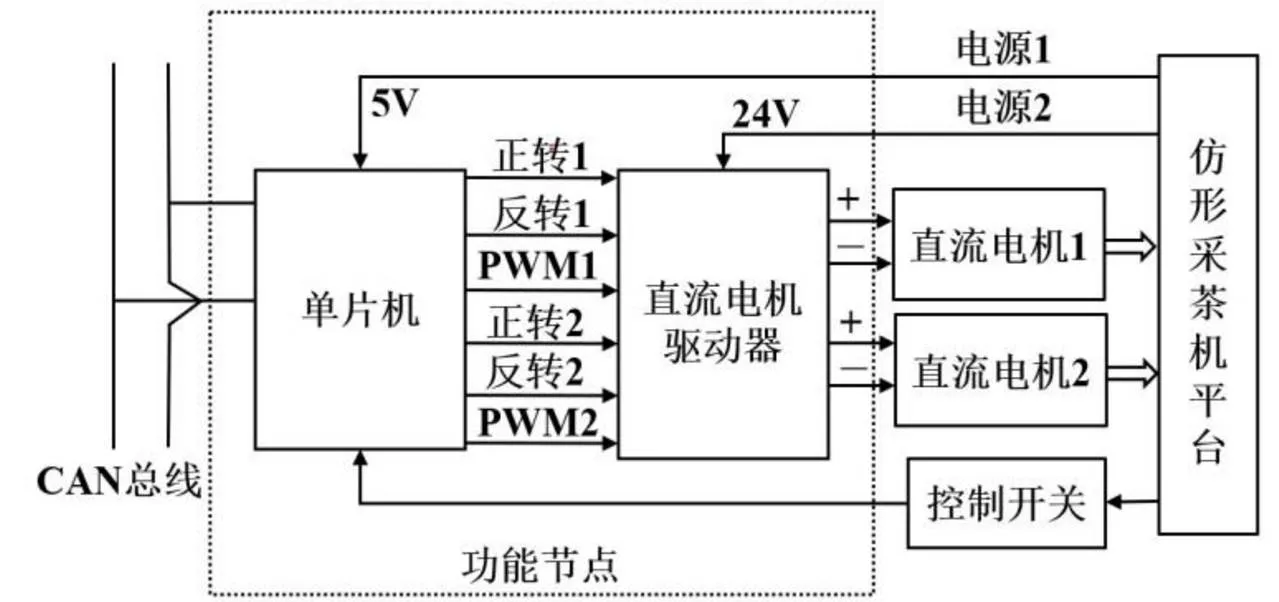

系统模型主要由主控制器节点和多个功能节点组成,如图3所示。主控制器负责在线处理各超声波传感器检测的距离信息并根据末端采茶执行器的当前位置做出相应的控制决策。功能节点包括根据实际采茶需求所布置的合适数量的仿形控制单元,接收来自MCU的控制决策信息的控制帧,实现对仿形执行机构的运动控制。某一仿形控制单元功能节点所接收的控制帧通讯格式:第1—8字节,依次对应传感器标识符、传感器1十位数、传感器1个位数、传感器2十位数、传感器2个位数、未定义、未定义、数据校验位。

注:A:乘坐式仿形采茶机实物;B:仿形采茶单元结构图。1-左仿形采茶单元,2-中仿形采茶单元,3-驾驶位,4-右仿形采茶单元,5-移动平台,6-超声波传感器,7-滚珠丝杠,8-摆臂,9-丝杆螺母滑块,10-直流电机,11-机架,12-联轴器,13-采茶执行器,14-直线导轨

注:A:超声波传感器测距;B:仿形采茶单元单侧仿形

图4是本系统各仿形控制单元功能节点结构示意图,每个功能节点包括CAN总线接口、双路电源接口、单元控制开关接口和电机驱动接口。各节点与CAN总线连接,在满足节点信息接收条件时读取控制帧并及时反馈包含状态数据的应答帧。

1.2.2 系统硬件组成

图5是采茶机电控系统硬件组成示意图,其中,主控制器设计采用一块Arduino Due开发板(32位ARM Cortex-M3),具有54路数字输入/输出接口(其中12路可作为PWM输出)、12路模拟输入接口和2个CAN接口。MCU通过Standard Type-B USB与计算机通信,实现快速仿真。针对本研究设计需求布置3路仿形控制单元功能节点,分别对应左、中、右3组仿形采茶单元,MCU通过其6路模拟输入接口实时获取3组仿形采茶单元共6枚超声波传感器(罗舸公司,UB300-18GM45-U-V15,检测范围30~300 mm,模拟量电压输出范围0~3.3 V)所测量的距离信息,并以其内置的2个CAN接口作为系统的CAN总线接口。

各仿形控制单元功能节点采用低成本的Arduino UNO开发板(搭载AVR ATmega328P芯片)实现,该开发板具有14路数字输入/输出接口(其中6路可作为PWM输出)和6路模拟输入接口,采用MCP2515芯片连接至开发板其中一路SPI接口,实现CAN总线物理扩展。直流电机驱动器选用大功率的双路电机驱动模块,单片驱动器可实现对两台直流电机(上迈科技,555行星减速电机,额定电压24 V)的同时驱动。本研究采用3组仿形控制单元连接于CAN总线上实现分布式控制,并在首末两个功能节点上各接有1个120 Ω电阻来匹配总线电阻,提高整体通信的抗干扰性和可靠性。

图3 基于CAN总线的分布式控制系统架构

图4 CAN功能节点示意图

1.3 仿形采茶机传感控制算法及快速原型开发

1.3.1 超声波仿形信号预处理

本研究初始获得的超声波传感器信号包含电控设备内部各元器件产生的热噪声、刀具往复运动产生的高频噪声和叶片间空隙处的测距异常值所产生的异常值噪声,因此需对传感器仿形信号实施预处理。

首先采用Hampel滤波对叶片间空隙处的测距异常值实施检测并剔除,选择样本窗口长度+1为7,异常检测阈值(标准差倍数)σ为3。Hampel滤波算法根据当前所采集的数据样本信息,将x设置为当前样本的中心,计算由样本x及其周围偶数个(两侧各/2个)样本组成的窗口中值m,并利用中位数绝对值估计了各样本对中值的标准差σ。若某个样本的中值m与标准差σ满足式(1),则用中值m替换该样本x。

|x-m|>n×σ……………………(1)

低通滤波根据当前时刻超声波传感器的采样值与前一时刻滤波输出值进行加权,得到有效滤波值,实现传感器输出信号的反馈,使低频信号正常通过,超过预设临界值的、由刀具高频振动所产生的高频信号及电路噪声则被阻隔、减弱,如式(2)表达:

()=()+(1-)(-1)………(2)

式中为滤波系数;()为当前采样值;()为当前滤波输出值;(-1)为前一时刻滤波输出值。

当采茶机在茶园作业时,各超声波传感器的数据会受到环境和振动等因素影响而产生波动,采用Hampel滤波和低通滤波算法对传感器数据进行实时滤波,实现了在设备行进过程中数据的在线更新,保证MCU对各仿形控制单元控制决策的准确实施。

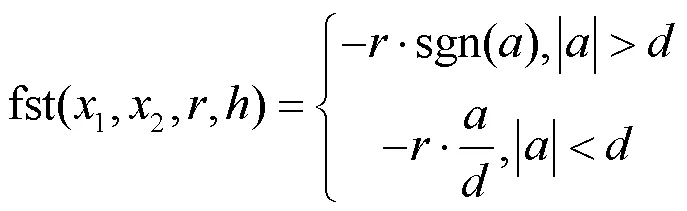

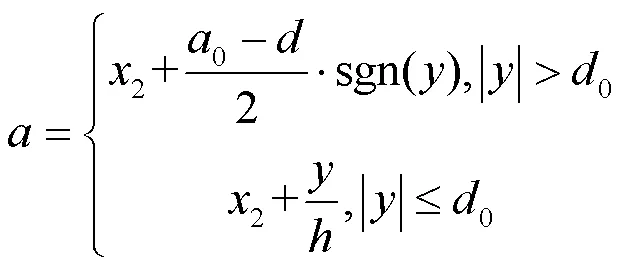

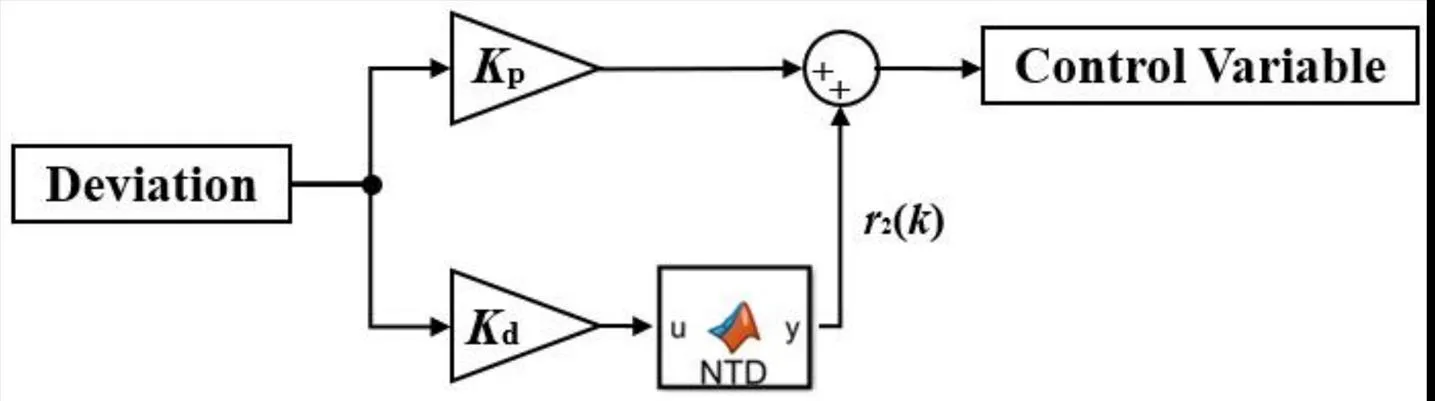

1.3.2 PNTD控制器设计

仿形采茶机的被控对象为驱动各采茶执行器实现对茶树蓬面仿形的6台直流电机,各功能节点从CAN总线上获取对应2路传感器的偏差信息,经控制器处理得到控制量完成PWM脉宽调制,实现对各电机的运动控制。在传统PD控制器的数字差分环节中,虽然控制器的输出与输入误差信号的变化呈正比关系,微分对抑制误差的产生具有“超前预测”作用,但只要信号中存在噪声,其快速作用的趋向性会增加系统的扰动[23],在作业环境复杂、不可控因素较多情况下难以满足系统对控制精度、响应速度和抗干扰能力的要求。

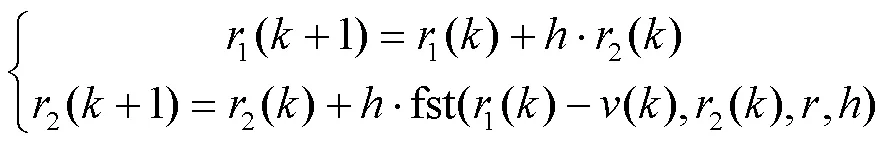

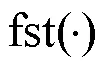

非线性跟踪微分器(Nonlinear tracking differentiator,NTD),主要用于解决在测量不连续或带随机噪声的信号中合理提取连续信号及微分信号的问题。其中一种广泛应用于运动控制系统中的微分器构造如下[24]:

由以上可得,对非线性跟踪微分器输入一个信号(),它将给出两个输出1()和2(),其中1()始终跟踪输入信号()的变化,当1()快速跟踪()时,2()可作为()的微分来实现其对速度的跟踪。当输入信号()带有噪声时,该非线性跟踪微分器还能同时起到滤波作用。

式中和0均为可调参数,为“跟踪因子”,决定跟踪速度,越大,系统的跟踪速度越快;0为“滤波因子”,对信号中的噪声起滤波作用。

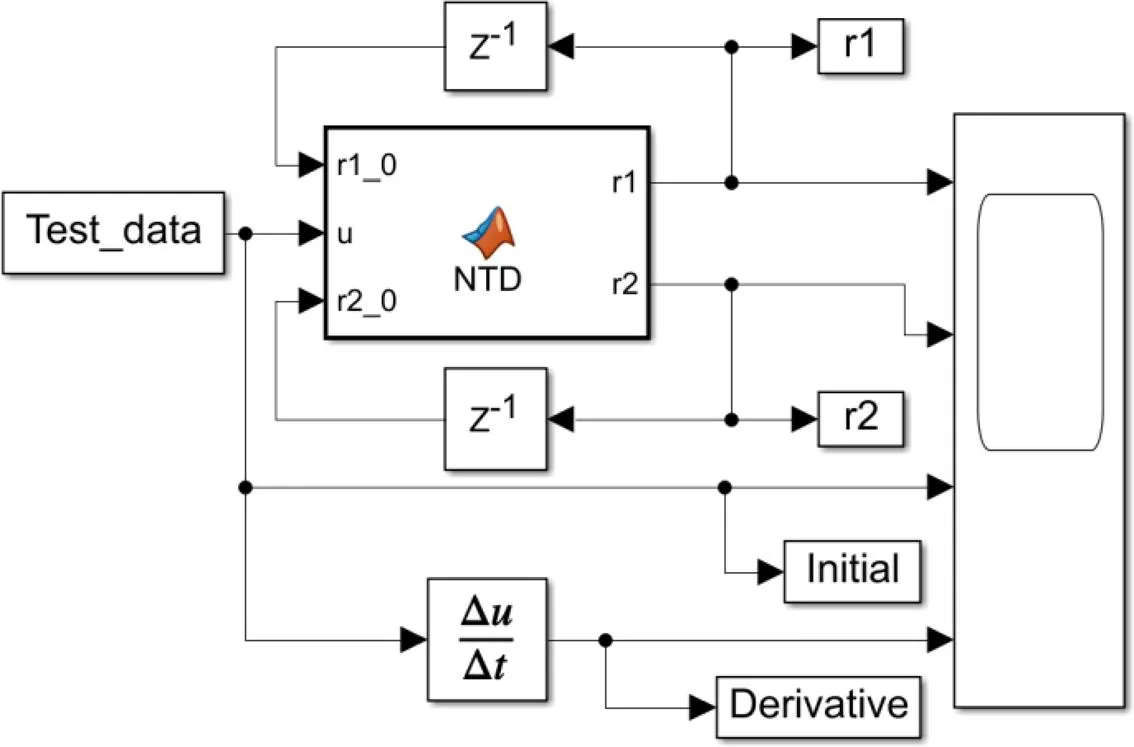

图6 非线性跟踪微分器测试模型

图7 整定参数的NTD输出特性曲线

图8 PNTD控制器模型

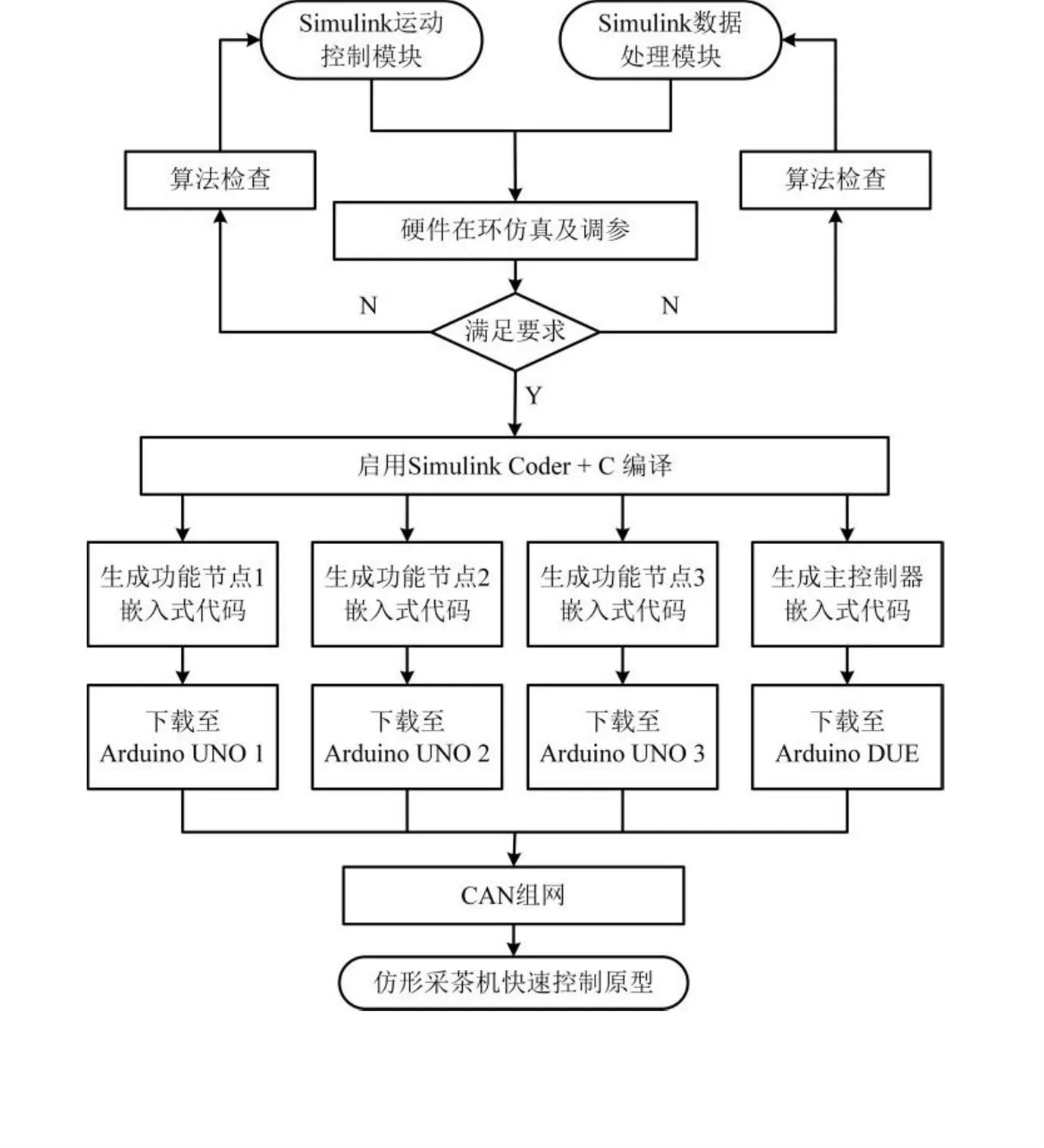

1.3.3 快速控制原型开发技术

本研究采用快速控制原型技术(RCP)实现仿形采茶机传感控制算法开发、代码生成与下载。Arduino通过Simulink Support Package for Arduino Hardware组件实现了与MATLAB Simulink的无缝衔接,采用模块化、图形化方式进行编程,在整机传感控制算法和被控直流电机之间快速地搭建实时环境,进行硬件在环仿真与在线调参,实现从算法策略到硬件快速验证的基于模型设计的开发流程。

如图9所示,先分别在Simulink环境下搭建利用Hampel滤波算法和低通滤波算法实现6路超声波传感器数字信号并行处理的数据处理模块和基于PNTD控制器的运动控制模块;将2台直流电机作为被控对象进行各仿形单元逐一硬件在环仿真,并对数据处理模块中的相关滤波参数、运动控制模块中PNTD控制器的相关控制参数在线调参;利用Simulink代码生成技术生成主控制器嵌入式代码并下载至Arduino Due开发板,生成3个功能节点嵌入式代码并下载至各Arduino UNO开发板;最后进行目标机的CAN组网从而建立仿形采茶机快速控制原型。

2 结果与分析

为验证开发的算法及分布式控制原型系统的有效性,在浙江省种植装备技术重点实验室分别进行了超声波传感器滤波精度测试,以及控制系统响应测试;在杭州市农业科学研究院茶叶研究所试验田进行了整机搭载的田间试验。主控制器主要是根据各超声波传感器数据来实施对各功能节点运动决策的发送,因此传感信号的滤波效果直接影响末端执行件仿形的准确性。自动控制系统响应测试主要验证算法理论设计与程序设计的可行性和准确性,田间试验的目的是验证搭载分布式PNTD控制系统的仿形采茶原型机作业效果是否满足采茶机作业质量标准和大宗茶制作要求。

图9 快速控制原型系统代码生成流程图

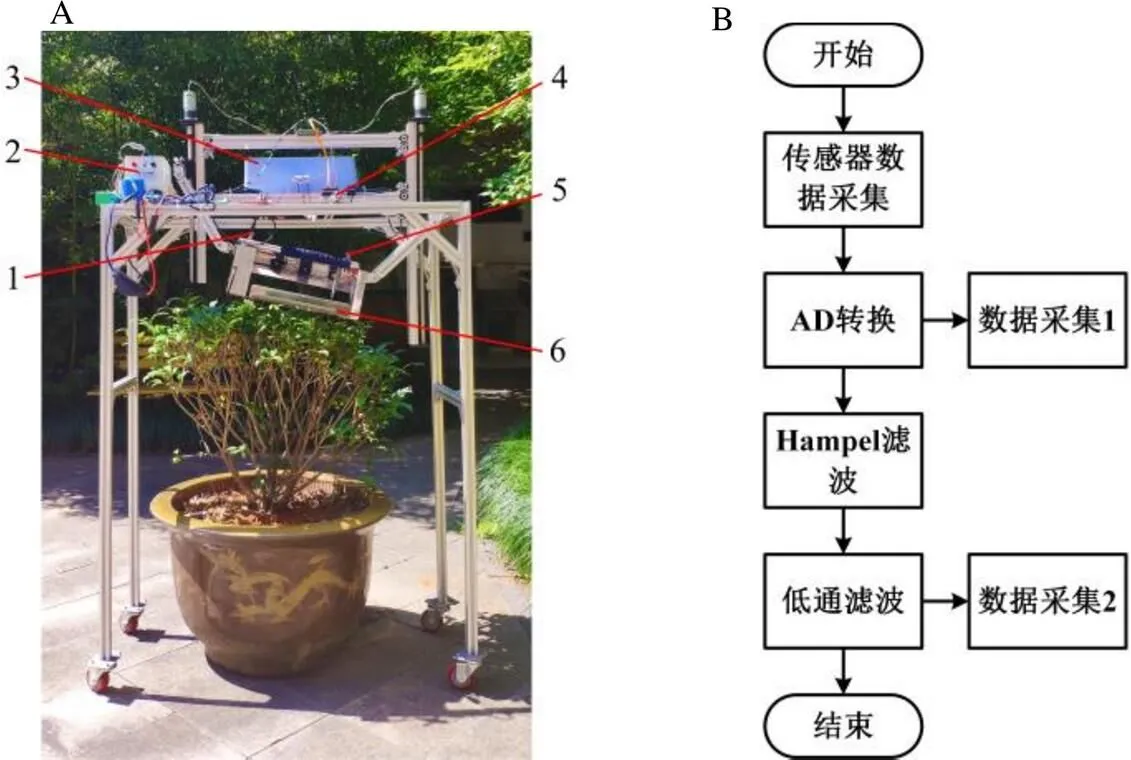

2.1 超声波传感器滤波精度测试

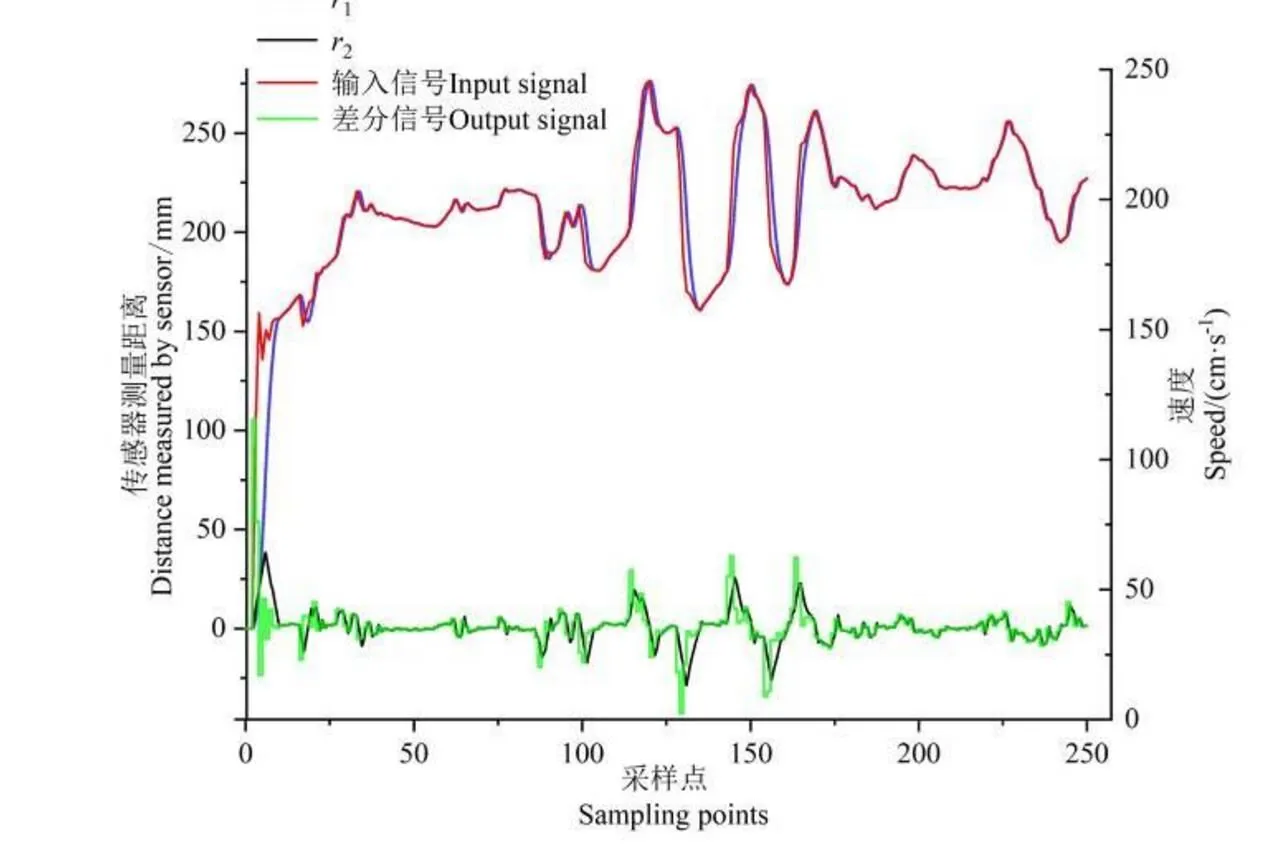

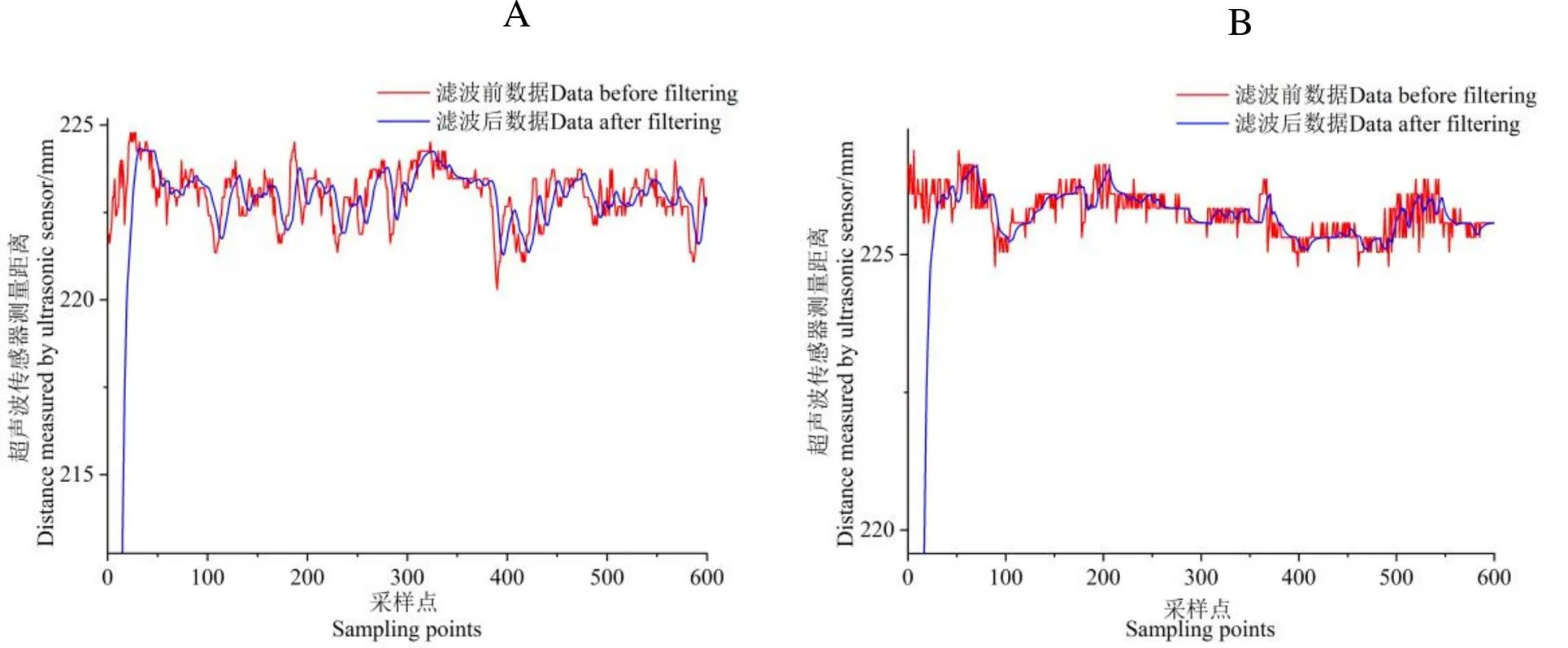

滤波精度测试设备为安装有单套仿形采茶单元的移动试验台,如图10-A所示,控制器采用Arduino UNO开发板,通过Standard Type-B USB与计算机信通,利用Simulink模块同时进行信号处理和运动控制的在线仿真,试验选取盆栽龙井43茶树为被测试验对象。测试开始前将移动试验台横跨于被测植株上方,根据1.1章节所述的仿形原理,设定此次试验的目标距离值=1+50,其中传感器安装在末端至割刀平面距离1为175 mm处。调节末端采茶执行器的姿态,使其固定保持在割刀面高于茶树蓬面50 mm左右处,开启刀片运动,设定系统的采样频率为100 Hz,采样时间60 s。数字信号处理子系统按照图10-B所示的算法流程实现两侧超声波传感器输出信息的在线同步采集,每枚超声波传感器各选取前600个数据分别绘制滤波前后的输出信号曲线,如图11所示。

在图11中,两超声波传感器的输出曲线均在设计允许的偏差范围(225±5)mm内波动,并由图11可知,传感器的原始输出曲线存在较大幅度的扰动和噪声,经数字滤波后的输出曲线很好地剔除了异常值和高频噪声,且能较快跟踪原始数据。采用的超声波传感器滤波精度可满足设备田间作业的要求。

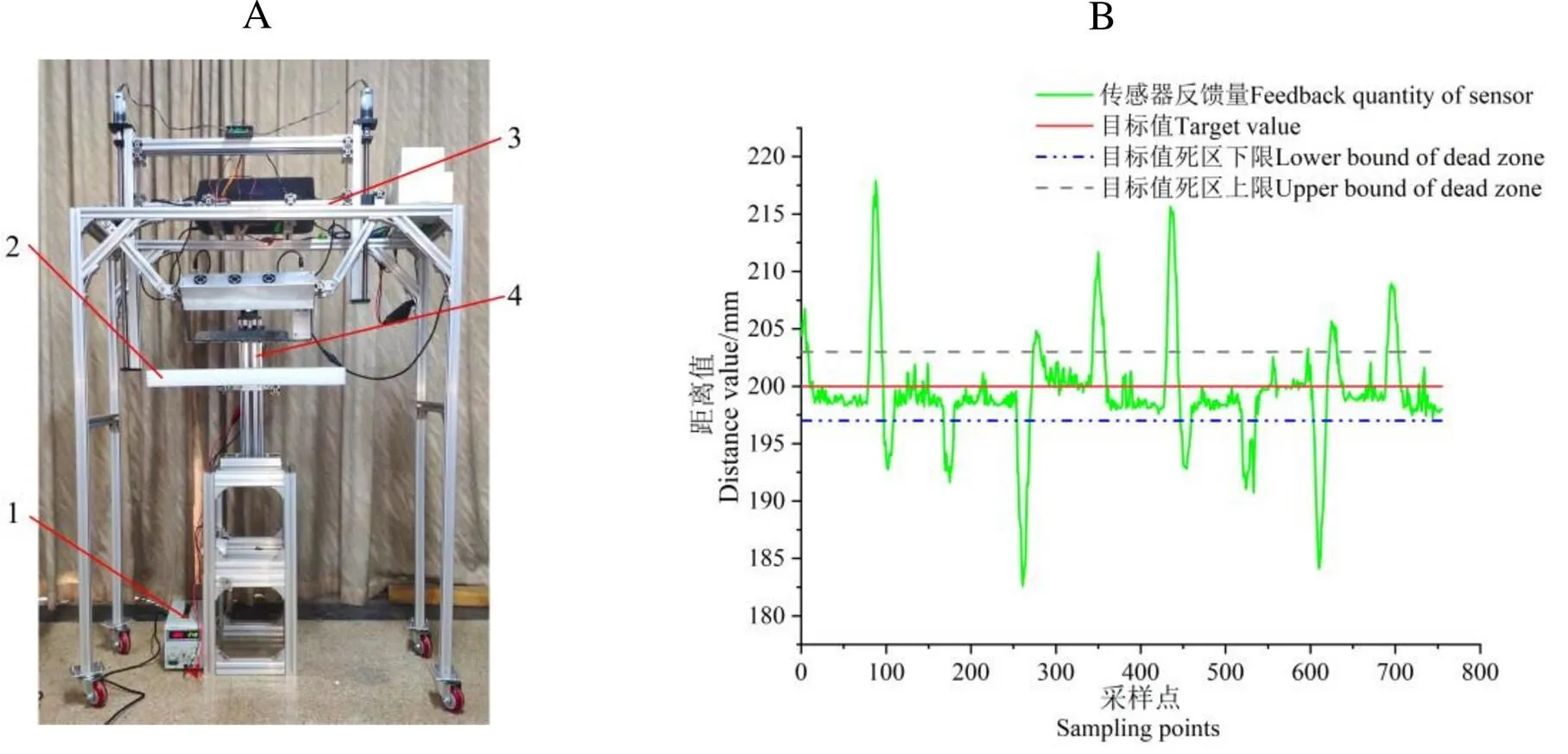

2.2 PNTD控制系统响应测试

通过快速控制原型技术,利用MATLAB Simulink进行PNTD控制系统的响应测试。首先试凑整定其比例系数p为25,微分系数d为20。如图12-A所示,选用2.1章节所采用的移动试验台以及一套在螺母滑块上安装有泡沫平板的电机丝杠滑台,在电机驱动下,通过平板沿竖直方向做间歇性往复运动来制造干扰信号。将移动试验台布置在丝杠滑台上方适当位置,给定系统目标距离值为200 mm,根据实际收集茶叶长度的允许误差范围,设定偏差信号的控制死区上下限均为3 mm,同步开启各试验台进行测试,并选取一枚超声波传感器多个响应阶段的反馈量绘制响应曲线(图12-B)。其中,响应效果最差阶段的系统峰值时间为0.14 s,超调量为3.6%,稳态误差均在系统可接受范围内(预设控制死区上下限内)。试验结果表明PNTD控制系统各阶段的响应效果较好,所采用的算法与程序设计均可满足设备田间作业的要求。

注:A为传感器滤波精度测试现场;B为数据采集流程。1-超声波传感器1,2-电池,3-计算机,4-Arduino UNO,5-超声波传感器2,6-割刀

注:A:超声波传感器1滤波效果对比;B:超声波传感器2滤波效果对比

注:A:PNTD控制系统测试现场;B:响应曲线。1-可调电源,2-泡沫平板,3-仿形试验台,4-电机丝杆滑台

2.3 田间试验

为了验证搭载分布式PNTD控制系统的仿形采茶原型机作业效果,因此烧录主控制器和各功能节点的嵌入式代码,开展了整机搭载的田间试验,图13-A为试验现场,采收对象为经蓬面养护和肥培管理,处于适采期的龙井43机采绿茶,茶树蓬面平整,发芽整齐,茶蓬高度为70~80 cm,蓬面宽度约为120 cm。试验前根据文献[26]所采用的方法进行叶密度测定,如图13-B所示。用自制的长宽分别为50 cm和40 cm的矩形框测定被采摘茶树冠面嫩梢的平均生长区域面积约为2 095 mm2。推行试验台沿茶树陇长方向行进10 m,期间平均移动速度0.36 km·h-1,共收集鲜叶约4.05 kg,采收效率约为145.8 kg·h-1。整个采收过程仿形采茶机运行正常,作业后采摘面整齐,高度一致,切口平整。

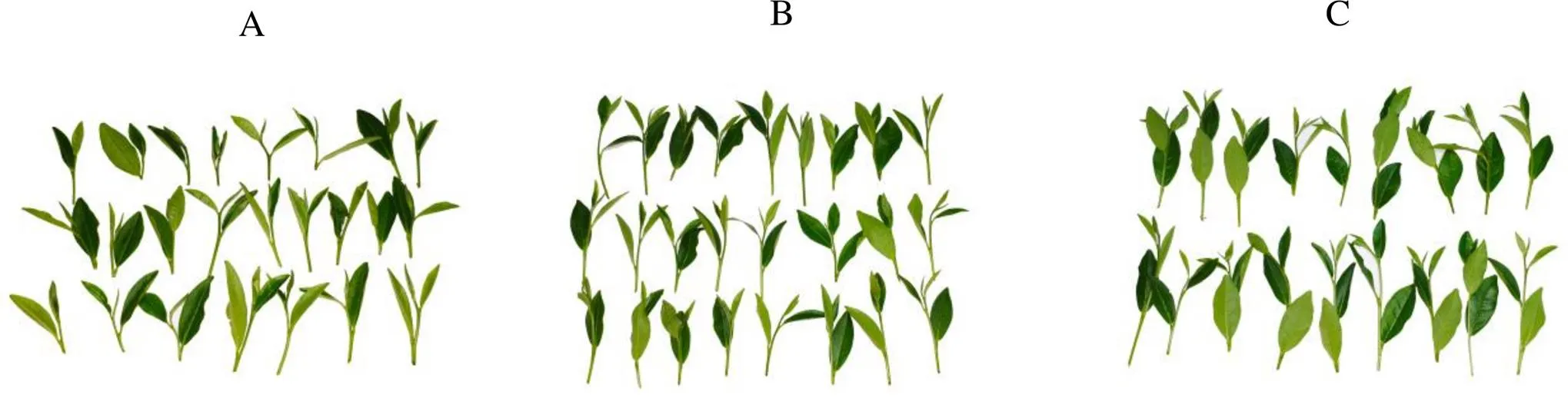

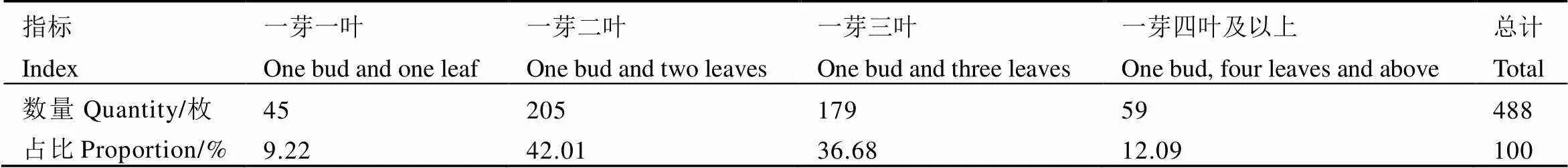

利用对角线四分法对采收的全部鲜叶缩分[27],最后得到500 g样本进行统计,平均芽叶完整率为82.6%,老桩老梗等杂质率为6.4%;如图14所示,根据机械化采茶技术标准统计其中的完整嫩梢芽叶,结果如表1所示,完整嫩梢总数为488枚,一芽三叶及以下嫩梢占87.91%,由式(7)计算得到各仿形采茶单元对末端采茶执行器割刀覆盖蓬面上完整嫩梢的采收率为92.01%。

经田间试验验证,该仿形采茶原型机仿形效果良好,分布式控制系统数据传输准确可靠,机采效果符合采茶机作业质量标准和大宗绿茶的制作要求。

3 结论

为提高大宗茶鲜嫩叶采收的自动化程度,助力茶产业节本增效绿色发展,提出并研制了一种基于超声波传感器的机采茶蓬面割刀仿形方法与样机,提高了鲜叶采收的完整率和可用率。首先,设计了数字滤波算法对传感信号实施预处理,滤除叶片间隙和割刀振动对仿形高度估计的影响,提出了一种基于非线性跟踪微分器的PNTD控制律,有效避免了PD控制中数字差分对信号噪声的放大,室内多次阶跃试验结果表明,该系统最大峰值时间为0.14 s,最大超调量为3.6%;在此基础上,构建了基于CAN总线的仿形单元分布式控制结构,实现了该分布式控制结构的低成本RCP系统;最后,开展了整机田间试验,试验结果表明,研制的分布式控制仿形采茶原型机工作性能良好,割刀覆盖蓬面上嫩梢的平均采收率92.01%,平均芽叶完整率82.6%,平均杂质率6.4%,一芽三叶及以下嫩梢占87.91%。采摘质量能满足机械化采茶技术标准和大宗绿茶制作工艺要求。

注:A:仿形采茶原型机试验现场;B:叶密度测定。

注:A:一芽二叶;B:一芽三叶;C:一芽四叶及以上

表1 芽叶数量统计

[1] 刘仲华, 陈宗懋, 杨亚军, 等.创新驱动中国茶产业高质量发展——从茶学基础研究到支撑产业发展[J].中国茶叶, 2021, 43(2): 1-9.

Liu Z H, Chen Z M, Yang Y J, et al.Innovation drives high-quality development of Chinese tea industry: from basic research of tea science to supporting industrial development [J].China Tea, 2021, 43(2): 1-9.

[2] 刘仲华.中国茶叶深加工产业发展历程与趋势[J].茶叶科学, 2019, 39(2): 115-122.

Liu Z H.The development process and trend of Chinese tea comprehensive processing industry [J].Journal of Tea Science, 2019, 39(2): 115-122.

[3] 汤一平, 韩旺明, 胡安国, 等.基于机器视觉的乘用式智能采茶机设计与试验[J].农业机械学报, 2016, 47(7):15-20.

Tang Y P, Hang W M, Hu A G, et al.Design and experiment of intelligentized tea-plucking machine for human riding based on machine vision [J].Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(7): 15-20.

[4] 权启爱.采茶机械的研制和我国采茶机械化事业的发展[J].中国茶叶, 2018, 40(8): 14-17.

Quan Q A.Research and development of tea picking machinery and the development of mechanization of tea picking in China [J].China Tea, 2018, 40(8): 14-17.

[5] 吴雪梅, 张富贵, 吕敬堂.基于图像颜色信息的茶叶嫩叶识别方法研究[J].茶叶科学, 2013, 33(6): 584-589.

Wu X M, Zhang F G, Lv J T.Research on recognition of tea tender leaf based on image color information [J].Journal of Tea Science, 2013, 33(6): 584-589.

[6] Li Y T, He L Y, Jia J M, et al.In-field tea shoot detection and 3D localization using an RGB-D camera [J].Computers and Electronics in Agriculture, 2021, 185: 106149.doi: org/10.1016/j.compag.2021.106149.

[7] Chen J, Chen Y, Jin X J, et al.Research on a parallel robot for tea flushes plucking [J].Advances in Economics, Business and Management Research, 2015.doi: 10.2991/emim-15.2015.5.

[8] 易文裕, 程方平, 邱云桥, 等.单人采茶机研究现状与发展趋势[J].中国农机化学报, 2020, 41(11): 33-38.

Yi W Y, Cheng F P, Qiu Y Q, et al.Research status and development trend of single tea-picking machine [J].Journal of Chinese Agricultural Mechanization, 2020, 41(11): 33-38.

[9] 韩余, 肖宏儒, 秦广明, 等.国内外采茶机械发展状况研究[J].中国农机化学报, 2014, 35(2): 20-24.

Han Y, Xiao H R, Qin G M, et al.Studies on develop situations of tea-leaf picker both at home and abroad [J].Journal of Chinese Agricultural Mechanization, 2014, 35(2): 20-24.

[10] Shirai K.Traveling type tea leaf plucking machine: JP2006166710(A) [P].2006-06-29.

[11] 闫晶晶.仿形采茶机的优化设计及与茶园管理的协调性研究[D].合肥: 安徽农业大学, 2019.

Yan J J.Optimization design of profiling tea picking machine and research on coordination with tea plantation management [D].Hefei: Anhui Agricultural University, 2019.

[12] 王福刚, 杨文君, 葛良全.嵌入式系统的发展与展望[J].计算机测量与控制, 2014, 22(12): 3843-3847,3863.

Wang F G, Yang W J, Ge L Q.Development and prospects of embedded system [J].Computer Measurement & Control, 2014, 22(12): 3843-3847,3863.

[13] 方正, 张淇淳, 齐玉成.基于DSP的快速控制原型系统[J].东北大学学报(自然科学版), 2009, 30(8): 1069-1073.

Fang Z, Zhang Q C, Qi Y C.A rapid control prototyping system based on DSP [J].Journal of Northeastern University (Natural Science), 2009, 30(8): 1069-1073.

[14] 夏振兴, 代伟, 赵大勇, 等.桌面机械臂快速控制原型系统设计与开发[J].控制工程, 2021, 28(1): 84-92.

Xia Z X, Dai W, Zhao D Y, et al.Design and development of rapid control prototype system oriented towards desktop robot arm [J].Control Engineering of China, 2021, 28(1): 84-92.

[15] 刘欢欢.基于dSPACE的履带式机器人运动控制系统设计[D].济南: 济南大学,2019.

Liu H H.Design of crawler robot motion control system based on dSPACE [D].Jinan: University of Jinan, 2019.

[16] 陶岳.柔顺操作机械臂设计与控制关键技术研究[D].西安: 陕西科技大学, 2019.

Tao Y.Research on the design of compliant manipulator and key technologies of control [D].Xi'an: Shaanxi University of Science and Technology, 2019.

[17] 吴先坤, 李兵, 王小勇, 等.单人背负式采茶机的设计分析[J].农机化研究, 2017, 39(8): 92-96, 101.

Wu X K, Li B, Wang X Y, et al.Design and analysis of single knapsack tea plucking machine [J].Journal of Agricultural Mechanization Research, 2017, 39(8): 92-96, 101.

[18] 陈纬.一种便携式采茶机: CN212728090U[P].2021-03-19.

Chen W.The utility model relates to a portable tea picking machine: CN212728090U [P].2021-03-19.

[19] 高可可, 孙江宏, 高锋, 等.固定式割胶机器人割胶误差分析与精度控制[J].农业工程学报, 2021, 37(2): 44-50.

Gao K K, Sun J H, Gao F, et al.Tapping error analysis and precision control of fixed tapping robot [J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(2): 44-50.

[20] 高原源, 王秀, 杨硕, 等.基于CAN总线的播种深度监测评价系统研究[J].农业机械学报, 2019, 50(12): 23-32.

Gao Y Y, Wang X, Yang S, et al.Development of CAN-based sowing depth monitoring and evaluation system [J].Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(12): 23-32.

[21] 安晓飞, 孟志军, 武广伟, 等.基于CAN总线的谷物产量快速计量系统研发(英文)[J].农业工程学报, 2015, 31(s2): 262-266.

An X F, Meng Z J, Wu G W, et al.Development of grain yield monitoring system based on CAN bus technology [J].Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(s2): 262-266.

[22] 胡炼, 罗锡文, 张智刚, 等.基于CAN总线的分布式插秧机导航控制系统设计[J].农业工程学报, 2009, 25(12): 88-92.

Hu L, Luo X W, Zhang Z G, et al.Design of distributed navigation control system for rice transplanters based on controller area network [J].Transactions of the Chinese Society of Agricultural Engineering, 2009, 25(12): 88-92.

[23] 谢云德, 龙志强.高精度快速非线性离散跟踪微分器[J].控制理论与应用, 2009, 26(2):127-132.

Xie Y D, Long Z Q.A high-speed nonliner discrete tracking-differentiator with high precision [J].Control Theory & Applications, 2009, 26(2): 127-132.

[24] 韩京清.自抗扰控制技术[J].前沿科学, 2007(1): 24-31.

Han J Q.Auto Disturbances rejection control technique [J].Frontier Science, 2007(1): 24-31.

[25] 杜超.感应电机驱动系统的自抗扰控制[D].西安: 西安理工大学, 2020.

Du C.Active disturbance rejection control for an induction motor drive system [D].Xi'an: Xi'an University of Technology, 2020.

[26] Zhu Y P, Wu C Y, Tong J H, et al.Deviation tolerance performance evaluation and experiment of picking end effector for famous tea [J].Agriculture, 2021, 11(2): 128-128.

[27] 中华人民共和国农业部.采茶机作业质量: NY/T 2614—2014 [S].北京: 中国农业出版社, 2015.

Ministry of Agriculture of the People's Republic of China.Operating quality for tea picking machines: NY/T 2614-2014 [S].Beijing: China Agricultural Press, 2015.

[28] 李修华, 颜森, 高娜娜, 等.基于超声波传感器的小麦追肥精准评估系统研究[J].农业机械学报, 2020, 51(s1): 203-209.

Li X H, Yan S, Gao N N, et al.Accurate evaluation system for wheat topdressing based on ultrasonic sensor [J].Transactions of the Chinese Society of Agricultural Engineering, 2020, 51(s1): 203-209.

[29] 付根平, 杨尘宇, 张世昂, 等.香蕉园机器人导航的激光与超声波组合测距方法研究[J].农业机械学报, 2021, 52(5): 159-168.

Fu G P, Yang C Y, Zhang S A, et al.Research on laser and ultrasonic combined ranging method for robot navigation at banana plantation [J].Transactions of the Chinese Society of Agricultural Engineering, 2021, 52(5): 159-168.

[30] 姜增如.控制系统建模与仿真—基于MATLAB/Simulink的分析与实现[M].北京: 清华大学出版社, 2020.

Jiang Z R.Control ssystem modeling and simulation: analysis and implementation based on MATLAB/Simulink [M].Beijing: Tsinghua University Press, 2020.

Development and Test for Distributed Control Prototype of the Riding Profiling Tea Harvester

ZHAO Runmao1,2, BIAN Xianbing1, CHEN Jianneng1,2*, DONG Chunwang3,WU Chuanyu1,2, JIA Jiangming1,2, MAO Ming1, XIONG Yongsen4

1.Faculty of Mechanical Engineering & Automation, Zhejiang Sci-Tech University, Hangzhou 310018, China; 2.Key Laboratory of Zhejiang Transplanting Equipment Technology, Hangzhou 310018, China; 3.Tea Research Institute, Chinese Academy of Agricultural Sciences, Hangzhou 310008, China; 4.Key Laboratory of Crop Harvesting Equipment Technology of Zhejiang Province, Jinhua 321000, China

To better realize the mechanized picking of ordinary fresh tea leaves, reduce the system development cost, and improve the automation level and picking integrity rate, a profiling method of machine-made tea canopy surface cutter and a development method of low-cost and rapid control prototype machine with distributed control were both put forward in this study.Additionally, the profiling tea harvester prototype was developed and the indoor and field tests were launched.The profiling tea harvesteruses ultrasonic sensor to sense the distance information from the reciprocating cutter to the tea canopy and realizes profiling transmission through screw rods.Then, Hampel filter and Low-pass filter algorithms are used to preprocess the distance information on-line to eliminate the influence of inter leaf vacancy and cutter vibration on the real height estimation of tea canopy surface.Meanwhile, a proportional nonlinear tracking differentiator (PNTD) control system based on nonlinear tracking differentiator was established in order to avoid the amplification of signal noise by digital difference in conventional PD control and improve the accuracy of profiling of each tea picking unit.Based on CAN bus network and code generation technology, the distributed fast control prototype with multiple execution units was realized and tested.The indoor step test results show that the maximum peak time of this control system was 0.14 s and the maximum overshoot was 3.6%.Finally, to verify the effectiveness of the distributed control profiling tea picking prototype, profiling picking experiments were conducted in the tea garden.The average picking rate of young shoots on the canopy covered by cutter was 92.01%,the integrity rate of buds and leaves was 82.6%, the impurity rate was 6.4%, and the young shoots with at least one bud and three leaves accounted for 87.91%.All the results demonstrate that the proposed methods had good performance and could be used for picking ordinary tea.

tea harvester, profiling, distributed, rapid control prototyping, nonlinear tracking differentiator

S571.1

A

1000-369X(2022)02-263-14

2021-09-01

2021-10-14

国家自然科学基金(51975537、52105284)、浙江理工大学科研启动基金(20022307-Y)、财政部和农业农村部:国家现代农业产业技术体系资助、浙江省领雁计划项目(2022C02052)

赵润茂,男,讲师,主要从事农场环境融合感知与农业机器人研究。*通信作者:jiannengchen@zstu.edu.cn

(责任编辑:赵锋)