松动控制爆破在边坡地质灾害治理中的应用

张宸

【摘要】大连金普新区滨海公路与大前线公路交汇处东北侧人工岩质边坡,因岩石表面风化严重、基岩裸露、岩体完整性差、坡面稳定性不佳,存在发生滚石、溃坡等地质灾害的隐患。在坡顶作业平台空间有限的情况下,先采用浅孔松动控制爆破降坡,为后续深孔松动控制爆破和大型机械施工创造足够的施工平台条件。为尽量减小对滨海公路的影响,通过分段装药、优化孔网参数等方式,达到了复杂环境下合理控制爆破振动、块度和飞石的目的。

【关键词】边坡治理;地质灾害;控制爆破;松动爆破

【中图分类号】TU751.9

【文献标识码】A

【DOI】10.12334/j.issn.1002-8536.2022.07.070

1、工程概况

1.1工程环境

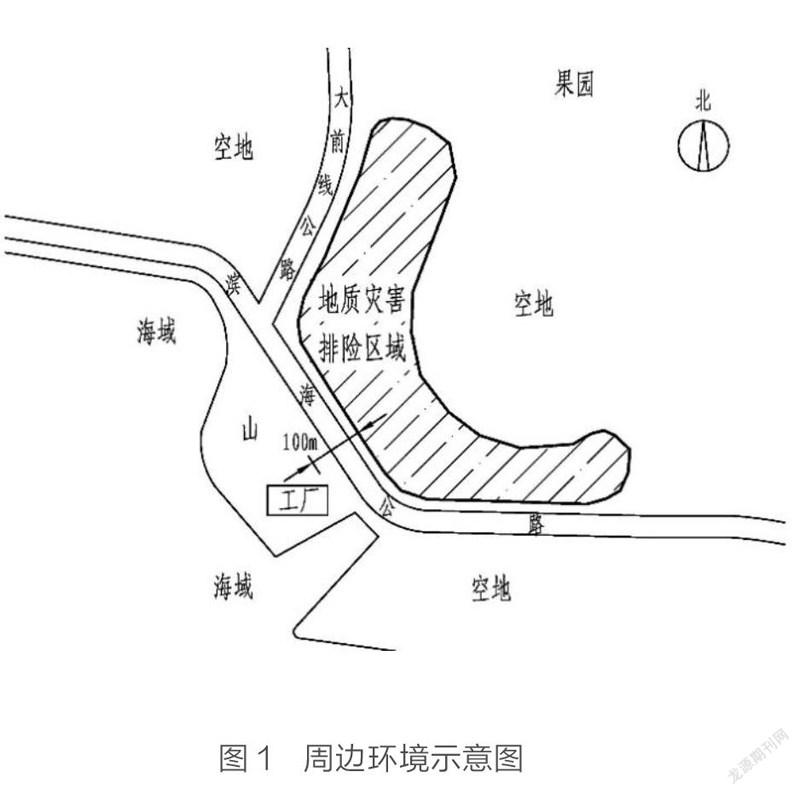

该地质灾害隐患点位于大连金普新区滨海公路北侧,大前线东侧,坍塌隐患点为人工岩质边坡,因修路切坡形成,坡高2~28m,坡长360m,坡度80°,坡向270°,产状170°∠45°。边坡南侧坡底紧邻滨海公路,公路南侧为海域,西南侧有一工厂,距边坡最近距离100m;边坡西侧坡底紧邻大前线公路,公路西侧为空地。

1.2地质特点

所在边坡出露地层为强-中等风化灰岩,局部夹辉绿岩。其中边坡坡顶部分为厚度约1m的强风化灰岩,整体为中等风化石灰岩,风化裂隙发育,岩体完整性差。因岩石风化及断层作用,部分地段岩石破碎,极易引起崩塌和滑落,直接威胁滨海公路过往行人车辆安全。

1.3工程难点

(1)周边环境复杂。针对爆区存在临近两条干线公路和西南侧既有工厂的情况,需严控爆破振动,并做好振动监测工作。通过严格控制飞石距离和飞散方向,确保爆破警戒解除之后,两条公路能够在短时间内顺利通行。

(2)边坡高陡,且边坡顶部施工平台空间有限。初期通过浅孔爆破降坡,为潜孔钻机、挖掘机等大型机械设备进入平台提供条件。

(3)爆破作业点多、工程量较大。为避免交叉重叠作业,通过连续循环作业方式,保证爆破作业与开挖装运工作的合理有效进行,进一步保证施工工期。

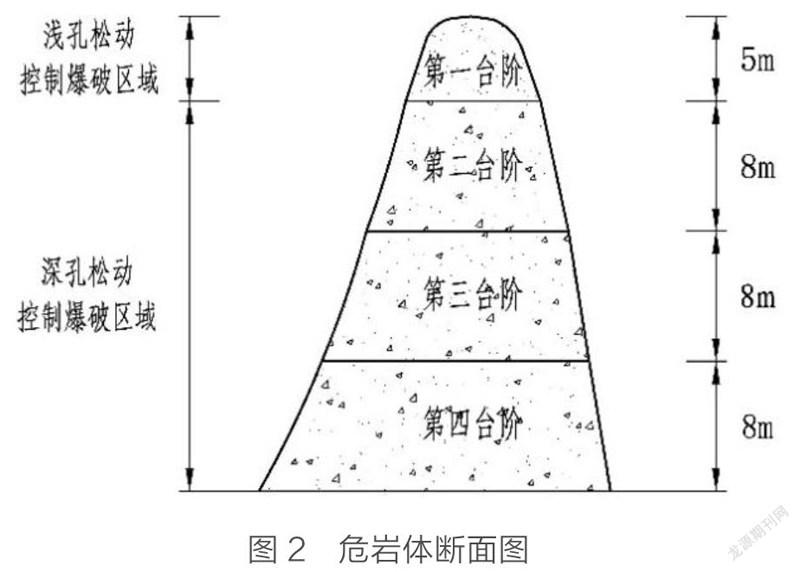

2、边坡治理设计

由于坡顶作业平台宽度只有3~5m,无法满足大型机械设备的施工条件。结合以往类似工程经验和现场实际情况,将自坡顶向下5m作为第一台阶,采用浅孔松动控制爆破技术。待第二台阶形成后,采用深孔松动控制爆破自上而下分层削坡,每层台階高度约为8m,水平方向根据滨海公路高程自东向西推进。边坡坡底距滨海公路30m范围内高差较小,为减少爆破振动对滨海公路的影响,使用液压破碎锤配合挖掘机辅助开挖,使削坡平面与滨海公路高程一致。

3、爆破方案设计

3.1浅孔松动控制爆破设计

3.1.1爆破参数

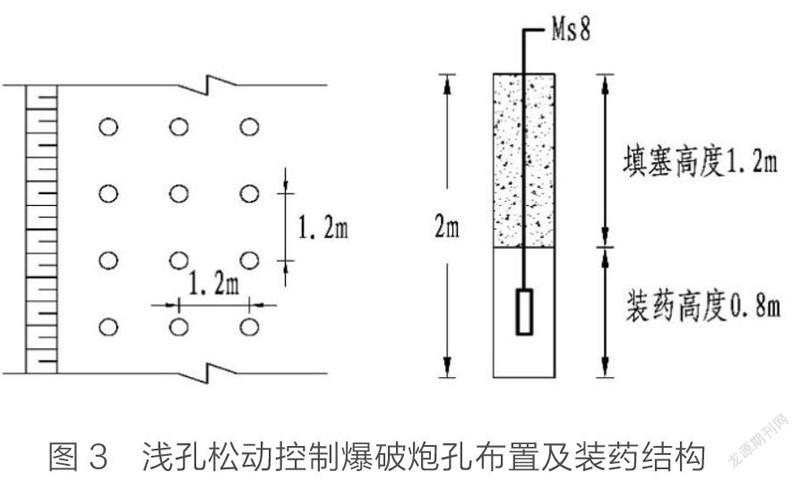

为尽可能减小爆破振动对周边环境的影响,浅孔松动控制爆破分三层台阶进行施工,每层台阶高度H= 2m;因浅孔爆破部分整体台阶高度为5m,分三层台阶,每层2m的分层方式超出整体台阶高度,故不设超深,每层炮孔深度L= H = 2m。

选用42mm手持式凿岩机,取D= 42mm;按台阶高度取最小抵抗线W= (0.4~1.0)H,取W= 1.2m;炮孔方形布置,取炮孔间距a=b=W = 1.2m;选用2#岩石乳化炸药,根据岩石破碎机理和爆破漏斗理论,取单位炸药消耗量q=0.28kg/m;根据单个炮孔爆破岩石体积公式确定单孔装药量Q=qV=qabH=0.8kg。

3.1.2装药结构和起爆网络

由于单孔药量较少,为提升破碎效果,采用第一系列非电毫秒导爆管雷管孔外微差四孔簇连起爆的起爆方式。孔内装填Ms8毫秒导爆管雷管,孔外连接使用Ms3毫秒导爆管雷管,排间连接使用Ms5毫秒导爆管雷管。炮孔布置及装药结构如图3所示。

3.2深孔松动控制爆破设计

3.2.1爆破参数

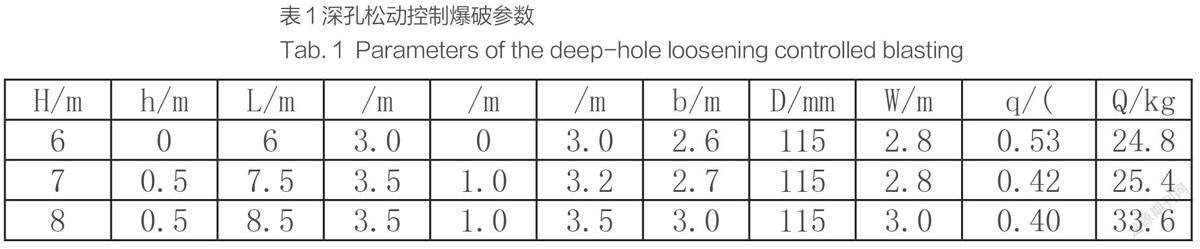

根据岩石破碎粒径要求和施工平台空间,选取钻孔直径为D= 115mm的潜孔钻机;按孔径倍数法W = (25~35)D,取最小抵抗线;炮孔三角形布孔,根据a= mW、b=a·gsin60°确定孔距和排距;根据孔径倍数取填塞长度1=(20~30)D,分层填塞长度取1=1;超深按最小抵抗线确定,取h= (0.15~0.35)W,其中超深遇松软岩石取较小值,坚硬岩石取大值;孔深L=(H+h)/sina;装药量Q=kqabH;单位炸药消耗量q根据与岩石坚固系数f的关系结合以往类似工程经验取值。爆破参数如表1所示。

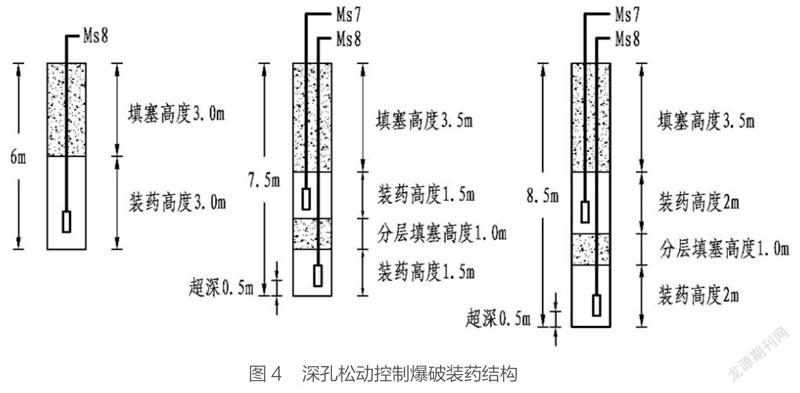

3.2.2装药结构和起爆网络

采用分段装药结构,爆破周边质点振动速度将有效降低15%~50%,破碎质量提高,块度均匀,大块率降低。合理的分段装药,在降低压缩应力和爆轰气体作用于孔壁的初始压力同时,使其作用时间较连续装药结构有所延长,这既能避免炮孔周边岩石过度破碎,又能提高炸药能量有效利用率。为减轻爆破振动、减小大块率、降低施工成本,采用分段间延期爆破。

用第一系列非电毫秒导爆管内、外微差单孔起爆的起爆方式。孔内装填Ms7、Ms8毫秒导爆管雷管,孔外连接使用Ms3毫秒导爆管雷管,排间连接使用Ms5毫秒导爆管雷管。炮孔装药结构如图4所示。

4、爆破监测和安全

4.1爆破振动控制

爆区距离西南侧工厂厂房较近,依据爆破安全规程,安全允许质点振动速度为3.5~5.0cm/s。对爆破振速进行回归运算V=K(Q/R),取K=200;a=1.65;R为爆点距被测保护建筑物的距离,厂房100m、滨海公路33m、大金线公路40m;Q取最大一起起爆药量33.6kg。求得工厂厂房、滨海公里、大金线公路的质点峰值振速分别为: 0.69cm/s、4.31cm/s、3.14cm/s,均在安全可控范围内。

4.2爆破飞石安全距离

根据个别飞石安全距离计算公式R=20KnW,爆破作用指數n=0.75(松动爆破),安全系数K取1.0,通过计算得R=33.8m,该值小于爆破安全规程规定的安全距离。故按照爆破安全规程要求,确定深孔松动控制爆破安全警戒距离为200m,浅孔松动控制爆破安全警戒距离为300m。

4.3爆破振动监测

委托具有相应资质的独立的第三方爆破振动监测机构,对地质灾害隐患处理爆破施工期间产生的爆破振动进行动态监测。根据每次爆破监测结果,实时指导现场爆破施工作业,方便及时调整爆破设计参数,更好的保证爆破施工作业安全。

依据现场监测结果,西南侧厂房方向最大振速为0.3235cm/s,滨海公路和大金线公路最大振速为2.3153cm/s,振动主频均处于10~15Hz之间,根据爆破安全规程,现场实测的振动速度水平满足规范要求,均在安全可控范围内。

结语:

(1)通过缩减一次起爆药量、分段间延期爆破,使爆压峰值降低、孔内压力作用时间延长,有效降低了爆破震动峰值,从而实现对爆破振动的合理控制。

(2)采用分段装药改善爆破块度分布、降低大块率、减小装药量,有效增加铲装运输效率,在有效改善爆破效果、合理控制块度的同时,进一步降低施工综合成本。

(3)根据现场实际情况,选择合理的临空面和抵抗线方向,有效预防飞石危害。

处理该段危岩边坡,面对复杂的周边环境,采用先浅孔爆破、再深孔爆破、后液压机械破碎的施工方法,成功克服坡顶平台施工空间有限的不利条件影响,达到了有效控制爆破振动、破碎块度和爆破飞石的目的。本次松动控制爆破在边坡地质灾害治理中的应用,可为日后同类工程提供借鉴参考。

参考文献:

[1]黄龙华.控制爆破技术在地质灾害治理中的应用[J].爆破,2008,27(2):41-44,56.

[2]任志远,靳洋,杨照国,熊开治.浅孔松动爆破在地质灾害治理工程中的应用[J].地下空间与工程学报,2010,6(2):1696-1698.

[3]汪旭光.爆破设计与施工[M].北京:冶金工业出版社,2011:226-229,245-247.

[4]胡涛,李祥龙,关思,何丽华.分段装药结构爆破效果的数值模拟研究[J].中国工程科学,2014,11:36-41.

[5]国家安全生产监督管理总局.爆破安全规程:GB6722-2014[S].北京:中国标准出版社,2015.

[6]汪旭光.爆破手册[M].北京:冶金工业出版社,2010:954-958.

[7]杨年华.爆破振动理论与测控技术[M].北京:中国铁道出版社,2014:148-150.