提高铀化工转化效率的质量改进

周显明,李佳,谢汶级,卢长先,向书巧,傅秋萍,王特

(中国核动力研究设计院第四研究所,四川 成都 610041)

0 引言

铀化工转化作为核燃料生产关键过程,以含铀晶体为原料,通过加热气化与水发生水解反应生成水解液,加入碱性试剂进行沉淀反应生成含铀浆体,经过滤得到含铀滤饼,最后通过高温煅烧制成铀氧化物产品,实现将含铀晶体转化为铀氧化物,如图1所示。

图1 铀化工转化流程图

铀化工转化效率=铀氧化物产品铀元素量÷含铀晶体铀元素量×100%,如图2所示,2020年7月至12月生产的铀氧化物产品,铀化工转化效率最低为81.13%,最高为91.55%,平均转化效率为86.25%,转化效率偏低,严重制约着核燃料生产效率,造成原材料浪费,增加生产成本。为此,需找到造成铀化工转化效率低的症结,并针对症结进行原因分析,研究改进方法,以提高铀化工转化效率。

图2 2020年7月—12月铀化工转化效率

1 转化效率低症结分析

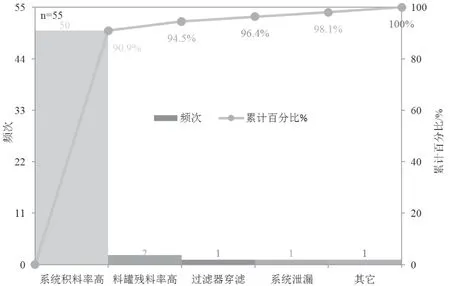

对共计55批次铀化工转化效率低于90%的因素进行统计,并绘制铀化工转化效率低影响因素排列图[1-5]如图3所示。影响铀化工转化效率的因素有:料罐残料率高、系统积料率高、过滤器穿滤、系统泄漏及其他(如:材料洒落、取样过多等)。其中,造成铀化工转化效率低的关键因素为系统积料率高,累计占比达到90.9%。因此,只要解决系统积料率高的症结,就能提高铀化工转化效率。

图3 转化效率低影响因素排列图

2 系统积料率高原因分析

考虑到含铀晶体受热气化,遇冷易结晶的特性。采用头脑风暴法,从人、机、料、法、环、测六个方面对造铀化工转化系统积料率高的原因进行分析,经整理后的鱼骨图[6]如图4所示,可能导致铀化工转化系统积料率高的末端原因有7个,分别是:(1)新员工操作经验不足;(2)水解柱进料口结构复杂;(3)水解液输送管路过粗过长;(4)碱性试剂存放时间长;(5)没有沉淀工艺规程;(6)煅烧系统真空度高;(7)称量天平精度低。对这7个原因逐一进行实验验证。

图4 铀化工转化系统积料率高原因分析鱼骨图

2.1 新员工操作经验不足

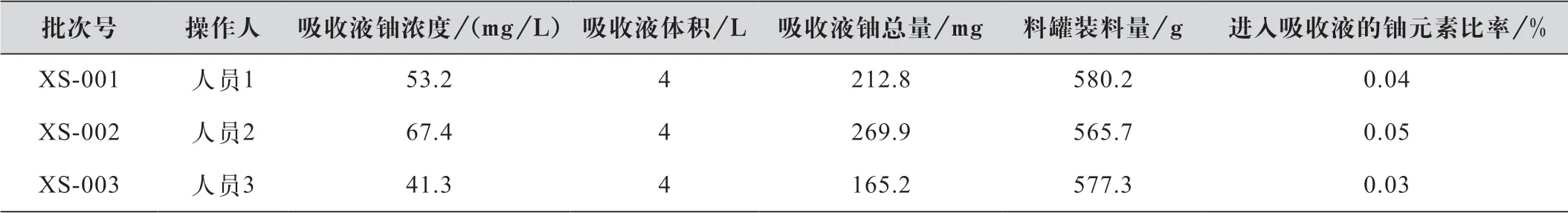

由三个操作人员分别进行一批次物料的水解实验,取样分析尾气吸收液铀浓度,计算进入尾气吸收液铀元素比率,结果如表1所示。

由表1可知,任一操作人员操作,进入尾气吸收液的铀元素比率均≤0.05%,对系统积料率影响不大,不会造成铀化工转化系统积料率高。

表1 尾气吸收液铀元素比率计算结果

2.2 水解柱进料口结构复杂

现场检查水解柱进料口,如图5所示,水解柱进料口由特种钢制螺纹连接头和氟塑料喇叭口两部分组成。含铀晶体加热气化成含铀气体,经螺纹连接头进入喇叭口,大部分含铀气体在喇叭口与液体接触面发生水解反应,少部分含铀气体在喇叭口内遇冷结晶,沾附于喇叭口内壁。

图5 水解柱进料口

对三批次水解液铀浓度进行取样分析,分别计算各批次水解柱进料口积料率,计算结果如表2所示。

由表2可知,水解柱进料口结构复杂,结晶难清理,导致单批次实验水解柱进料口积料率>7%,对系统积料率影响很大,因此,“水解柱进料口结构复杂”是造成铀化工转化系统积料率高的主要原因之一。

表2 水解柱进料口积料率计算结果

2.3 水解液输送管路过粗过长

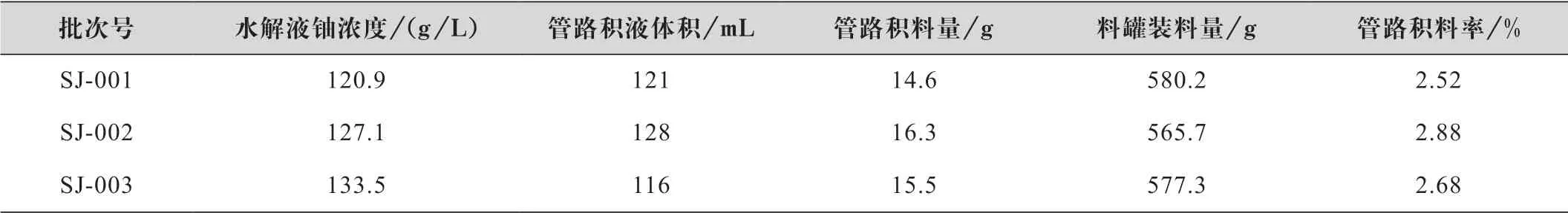

现场检查水解液输送管路,管路内径19 mm,总长度3 m左右,积液长度55 cm左右。对三批次水解液转移实验的输送管路积料情况进行分析计算,分析计算结果如表3所示。

由表3可知,水解液输送管路过粗过长,导致水解液输送管路单批次积料率>2.5%,对系统积料率影响很大,因此,“水解液输送管路过粗过长”是造成铀化工转化系统积料率高的主要原因之一。

表3 水解液输送管路积料情况分析计算结果

2.4 碱性试剂存放时间长

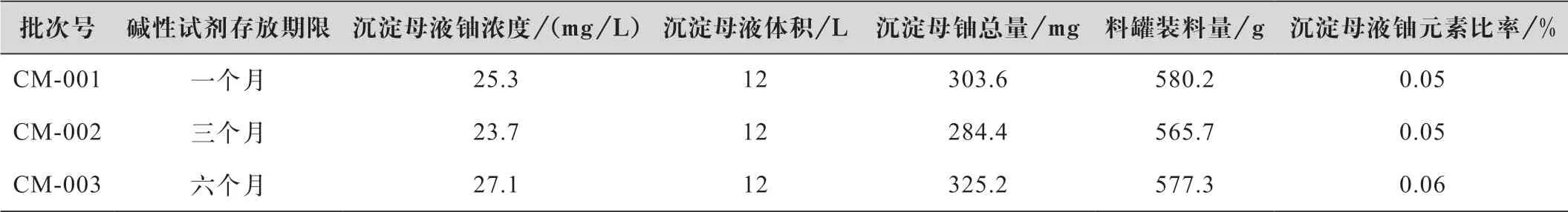

分别采用存放时间为一个月、三个月、六个月的碱性试剂进行沉淀实验,取样分析沉淀母液铀浓度,计算进入沉淀母液中的铀元素比率如表4所示。

表4 沉淀母液铀元素比率分析计算结果

由表4可知,任一批次沉淀母液铀元素比率均≤0.06%,对系统积料率影响不大,不会造成铀化工转化系统积料率高。

2.5 没有沉淀工艺规程

检查沉淀岗位,有现行有效的沉淀工艺规程,且沉淀流程已经标准化,不会造成系统积料率高。

2.6 煅烧系统真空度大

分别对三批次煅烧实验的炉渣进行收集,并取样分析炉渣中的铀含量,计算炉渣中的铀元素比率见表5。

由表5可知,任一批次炉渣中铀元素比率均≤0.12%,对系统积料率影响不大,不会造成铀化工转化系统积料率高。

表5 炉渣中铀元素比率分析计算结果

2.7 称量天平精度低

分别采用精度为1g和0.1g的天平称量最终的铀氧化物产品,计算各批次实验的铀化工转化系统积料率,对比各自测算的铀化工转化系统积料率偏差如表6所示。

由表6可知,采用精度为1 g和0.1 g的天平称量物料,测算任一批次实验的铀化工转化系统积料率偏差≤0.07%,对系统积料率影响不大,不会造成铀化工转化系统积料率高。

表6系统积料率测算结果

2.8 小结

针对铀化工转化系统积料率高的问题,经课题组分析得到所有可能原因,对所有可能原因进行逐一实验验证,最终确认导致铀化工转化系统积料率高的主要原因为:①水解柱进料口结构复杂;②水解液输送管路过粗过长。

3 改进方法

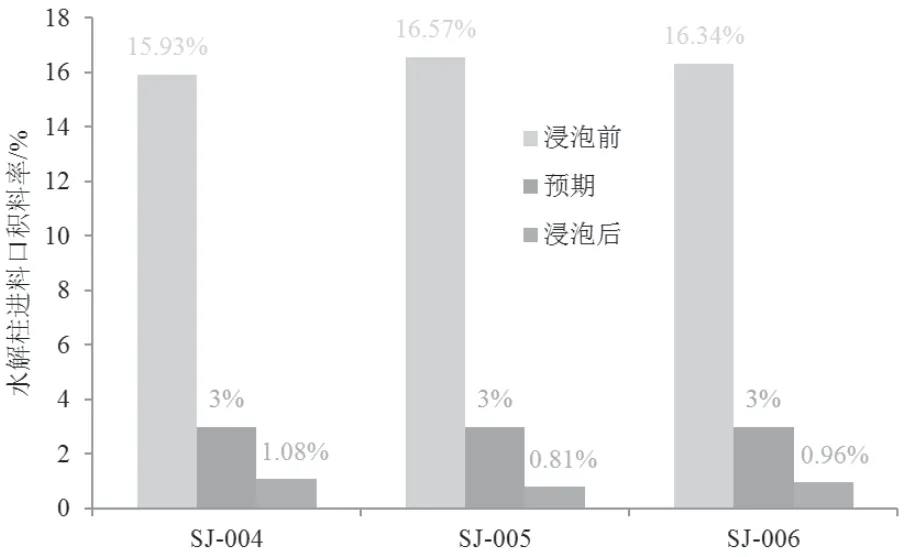

针对主要原因水解柱进料口结构复杂,进料口结晶难清理,导致进料口积料率高的问题,结合含铀气体遇冷易结晶、结晶易溶于水的特点,课题组提出的改进方法为:每批次水解后对水解柱进料口进行浸泡,预期将水解柱进料口积料率降低至3%以下,并开展水解实验,对浸泡后的水解柱积料率进行验证。

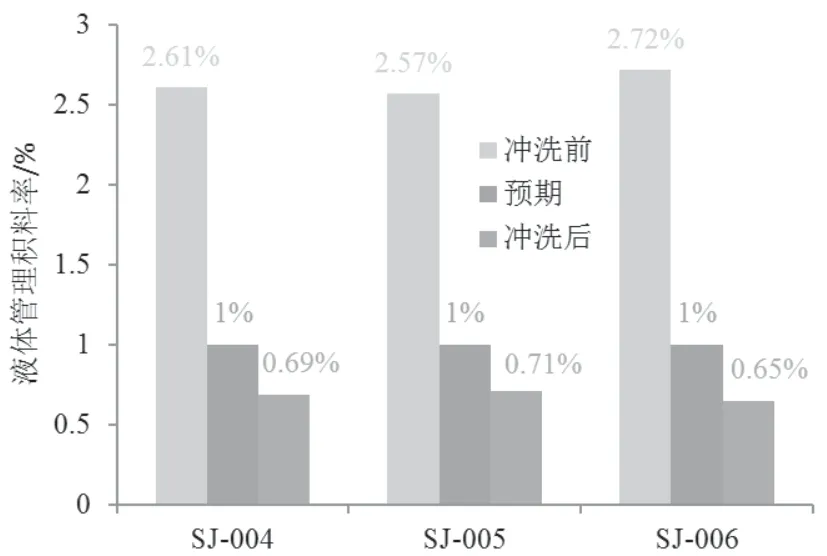

针对水解液输送管路过粗过长,导致输送管路积料率高的问题,考虑到积料是以水解液的形式积存在管路中,课题组提出的改进方法为:每批次转移水解液后冲洗一遍输送管路,预期将水解液输送管路积料率降低至1%以下。并开展水解液转移实验,对冲洗后管路积料率进行验证。

3.1 浸泡水解柱进料口

开展三批次水解实验,分别分析计算浸泡前后进料口积料率,如图6所示。

由图6可知,水解结束后,浸泡前,进料口积料率均>15%;浸泡后,进料口积料率≤1.08%,符合预期要求,改进方法有效可行。

图6 浸泡前后进料口积料率

3.2 冲洗液体管路

进行三批次水解液转移实验,分别分析计算冲洗前后水解液输送管路积料率,如图7所示。

由图7可知,水解液转移结束后,冲洗前,水解液输送管路积料率>2.5%;冲洗后,水解液输送管路积料率≤0.71%,符合预期要求,改进方法有效可行。

图7 冲洗前后水解液输送管路积料率

3.3 改进后的铀化工转化效率

采用改进方法后,共计开展12批次的铀化工转化实验,并对这12批次实验的铀化工转化效率进行统计,如图8所示。

由图8可知,采用改进方法后,铀转化效率最低为95.91%,最高为97.84%;平均转化效率为97.00%,相比于改进前的平均转化效率86.25%,铀化工转化效率得到显著提高。

图8 改进前后铀化工转化效率

4 结语

针对铀化工转化效率低的问题,采用多种质量工具进行统计和分析,使课题组快速找到造成铀化工转化效率低的症结为铀化工转化系统积料率高。结合含铀晶体物料特点(加热易气化,气化后遇冷易结晶),从人、机、料、法、环、测六个方面分析可能造成转化系统积料率高的原因,并逐一进行实验验证,确定造成铀化工转化系统积料率高的主要原因是水解柱进料口结构复杂和水解液输送管路过粗过长。针对水解柱进料口结构复杂,提出改进方法为每批次水解后对水解柱进料口进行浸泡,针对水解液输送管路过粗过长,提出改进方法为每批次转移水解液后冲洗一遍水解液输送管路。经实验验证,改进后,铀化工转化系统积料率有效降低,铀化工转化效率从86.25%提高至97.00%,为生产项目的顺利推进打下坚实基础,为今后类似问题的解决积累宝贵经验。