LiNi0.6Co0.2Mn0.2O2单晶的简易制备及其电化学性能

陆勇刚 向 波 汪镇涛 张 鹏 陈 芳 谢 健 赵新兵*,

(1浙江大学材料科学与工程学院,杭州 310027)

(2华友新能源科技(衢州)有限公司,衢州 324000)

(3浙江华友钴业股份有限公司,桐乡 314500)

(4浙江大学化学系,杭州 310027)

0 引 言

镍钴锰酸锂(LiNixCoyMnzO2,x+y+z=1,NCM)是一种高比能量的锂离子电池正极材料,已在动力电池中得到广泛使用。其中,高镍NCM(一般指镍含量≥60%)具有高的比容量[1],可满足动力电池对高能量密度的要求。但高镍NCM存在着锂镍混排严重[2⁃3]、与电解液副反应加剧[4⁃6]、在循环过程中发生相变[7⁃9]等问题,使得其循环性能相对较差。研究表明,对高镍 NCM 材料进行改性,如掺杂[10⁃13]、包覆[14⁃17]、制成梯度材料[18⁃20]等,可提高其循环寿命,但制备长寿命的高镍NCM仍面临重大挑战。

近年来,将NCM材料制备成颗粒较大的单晶以改善其循环性能,已成为开发高镍NCM材料的新趋势。目前,制备单晶NCM一般有2种方法,一种是固相焙烧法,另一种是熔盐法。其中,固相焙烧法工艺相对简单,但也存在一些问题,制备单晶一般需要高的焙烧温度,但高温下锂的烧损严重,必须加入过量的锂源以确保NCM晶体的生长[21⁃22]。但是,锂的过量程度较难把控,过量的锂会加剧NCM材料的表面碱性问题,同时引入大量死锂,既降低比容量又不利于表面结构的稳定。为去除残留的锂,一般采用水洗的方法,水洗过后还需进行干燥和退火处理。研究表明[23⁃24],水洗虽然可以去除表面残留的锂,但是对NCM材料的结构具有较大的破坏作用。Dahn等的研究表明,经水洗处理后,单晶LiNi0.6Co0.2Mn0.2O2(NCM622)的循环稳定性急剧恶化[25]。

熔盐法是一种液相焙烧的方法,通过加入过量的低熔点锂盐、氢氧化锂和其他助剂[26⁃27],在焙烧过程中形成液相,从而加快扩散和传质,促进晶粒长大。Qian等[28]以显著过量的锂源和前驱体混合后进行焙烧,制备出单晶NCM622。液相焙烧虽可制备出颗粒均匀的单晶NCM颗粒,但其工艺更复杂,必须经过水洗、干燥、退火、研磨等一系列处理步骤。同时,液相焙烧法使用过量的锂源(一般锂过量50%以上),反应后又将过量的锂通过水洗去除,既造成了锂的浪费,又增加了制备成本。

使用简单的固相焙烧法,不经过水洗、退火等后续处理,制备单晶NCM,仍面临较大挑战,目前尚无相关报道。焙烧温度和锂与过渡金属的比例被认为是制备单晶NCM的关键因素。焙烧温度越高,晶粒越易长大。然而,过高的焙烧温度将造成氧空位形成,加剧锂镍混排,破坏层状结构。锂与过渡金属的比例对产物晶粒的大小及微观结构也有较大影响。有关单晶NCM制备的相关文献中[21⁃22,25⁃31],锂几乎都设为过量。过量的锂可弥补高温焙烧时锂的损失,还可抑制锂镍混排。可见,焙烧温度和锂与过渡金属的比例存在一定平衡。在以往的报道中[25⁃31],通常采用高的烧结温度与过量的锂来维持这一平衡。在本工作中,我们采用简单的固相焙烧法,将NCM622前驱体与不过量的氢氧化锂混合后,在空气氛中910℃下进行焙烧,无需水洗和退火等后处理,可制备出单晶NCM622,该材料的电化学性能优于其他温度制备的单晶或多晶NCM622材料。该工作可为制备高性能单晶高镍NCM提供指导意义。

1 实验部分

1.1 主要试剂

试剂包括NCM622前驱体(Ni0.6Co0.2Mn0.2(OH)2,99%,上海紫翊新能源科技有限公司)、一水合氢氧化锂 (LiOH·H2O,99.5%,Aladdin)、聚偏氟乙烯(PVDF,Mr=1 000 000,上海东氟化工科技有限公司)、科琴黑(工业级,广州新稀冶金化工有限公司)、N⁃甲基吡咯烷酮(NMP,99.5%,Aladdin)、隔膜(Celgard 2300,Celgard)、锂片(99%,天津锂能)、1 mol·L−1的六氟磷酸锂(LiPF6)的碳酸乙烯酯(EC)+碳酸甲乙酯(EMC)+碳酸二甲酯(DMC)溶液(体积比1∶1∶1,电池级,苏州佛赛)。

1.2 材料制备

NCM622采用固相焙烧法制备,以Ni0.6Co0.2Mn0.2(OH)2和 LiOH·H2O为原料,其中Ni0.6Co0.2Mn0.2(OH)2和LiOH·H2O的物质的量之比为1∶1。按化学计量比称取粉末原料共3 g,置于球磨罐中,磨球与原料的重量比为20∶1,在振荡球磨机上以10 Hz的频率球磨20 min。然后将混合均匀的原料放入瓷舟中,将粉末简单压实后,置于管式炉中在空气氛中焙烧,先在480℃下预烧3 h,然后升温至设定温度(850、910、940、960 ℃),在此温度下焙烧8 h,最后在空气中自然冷却。将焙烧所得样品置于球磨罐中,经10 Hz、10 min的振荡球磨,得到NCM622粉末。

1.3 材料表征

使用X射线衍射(XRD)对NCM622样品进行物相分析,使用仪器为日本理学电机Rigaku D/Max⁃2550pc粉末衍射仪,以CuKα射线为辐射源,波长λ=0.154 06 nm,管压40 kV,管电流250 mA,扫描步长0.02°,扫描范围2θ=10°~80°。使用扫描电子显微镜(SEM)对产物进行形貌表征,使用仪器为日立Hitachi S⁃4800扫描电子显微镜,加速电压为5 kV,测试前对样品进行60 s喷金处理。使用激光粒度仪对粉末样品进行粒度分析,仪器型号为Malvern Mastersizer 2000,采用乙醇作为粉末的分散剂。

1.4 电化学性能测试

把NCM622粉末、科琴黑导电剂、PVDF黏结剂按照75∶15∶10的重量比混合,在研钵中充分研磨、混合均匀。向混合粉末中滴加适量NMP,在磁力搅拌器上搅拌4 h,得到黏度合适的电极浆料。用小型涂布机(科晶,深圳)将浆料均匀涂布在铝箔上,再将涂布的极片置于烘箱中80℃真空烘烤12 h,然后在冲孔机上冲出圆形正极片(ϕ=15 mm),再将正极片置于80℃烘箱中真空烘烤8 h以上。在氩气气氛的手套箱中装配CR2025型纽扣半电池,从下往上依次放置正极壳、正极片、隔膜、电解液、锂片、泡沫镍和负极壳,然后在封口机上进行电池封装。将装配好的纽扣电池静置8 h后进行电化学测试,使用电池测试仪(新威,深圳)进行恒电流充放电测试,测试电压范围为2.8~4.3 V。使用电化学工作站(辰华仪器,上海)对电池进行循环伏安(CV)测试和电化学阻抗(EIS)测试,CV测试电压范围为2.8~4.3 V,扫描速率为0.1 mV·s−1,EIS测试频率范围为10−2~105Hz,振幅为5 mV。以上电化学测试均在室温下进行。

2 结果与讨论

2.1 材料的形貌表征

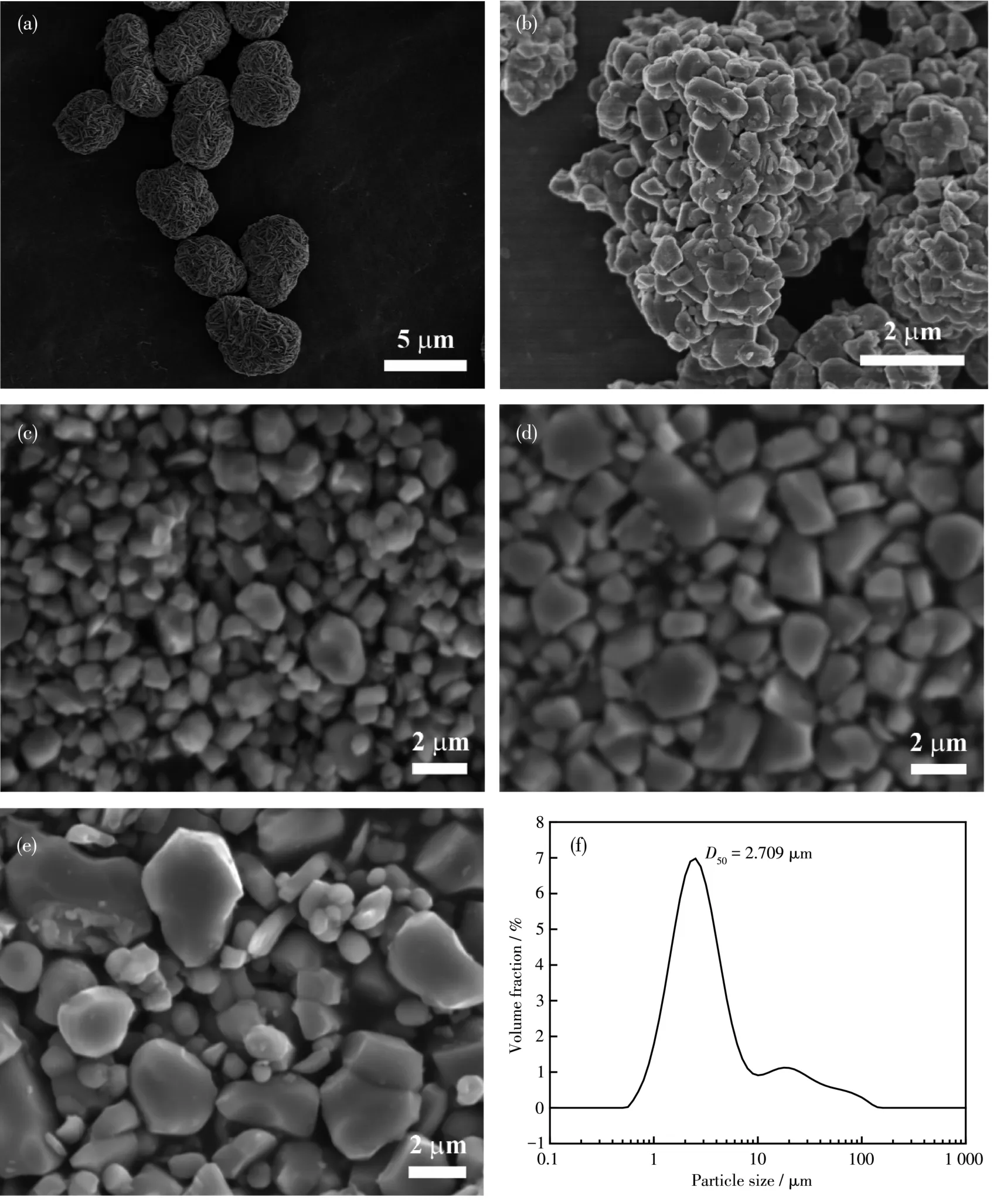

对前驱体和不同焙烧温度下制备的NCM622样品进行形貌和粒径分析,如图1所示。图1a为NCM622前驱体的SEM照片,由图可知,前驱体为不规则的类球状颗粒,由纳米级的一次颗粒缠绕团聚而成,前驱体二次颗粒的粒径在5 μm左右。图1b为850℃制备的样品的SEM照片,从图可知,样品的颗粒保留了前驱体的二次团聚状形貌,由尺寸为几百纳米的一次颗粒组成,二次颗粒的尺寸为3~5 μm,整体上该产物呈现多晶形态。图1c为910℃制备的样品的SEM照片,其形貌与850℃制备的样品有所不同,颗粒大小均匀,粒径为1~2 μm,没有发生团聚,呈现单晶NCM的典型形貌。这是因为在更高的焙烧温度下,团聚的二次颗粒破裂,一次颗粒融合生长,晶粒不断长大,成为较大尺寸的单晶颗粒。研究表明[28,31],单晶NCM更好的循环性能源于其晶粒的完整性,单晶NCM的一次颗粒尺寸较大且颗粒不发生团聚,可有效抑制晶粒内部裂纹的发生及伴随的相变和副反应。图1d为940℃制备的样品的SEM照片,从照片可知,随着焙烧温度的升高,颗粒进一步长大,粒径普遍在2 μm以上。由此可见,提高焙烧温度可实现单晶NCM622颗粒尺寸的增加。图1e是960℃制备的样品的SEM照片,在更高温度下,部分大颗粒的粒径可达5 μm,但颗粒分布不均匀,产物中仍有粒径在1 μm左右的小颗粒。综上所述,在相对较低的温度(910℃)和锂不过量的条件下可获得单晶NCM622,其粒径为1~2 μm,且颗粒分布均匀,在更高的温度下可制备出颗粒更大的NCM622,但分布不均匀,且粒径偏大。为进一步分析910℃制备的样品的颗粒尺寸,对其进行了激光粒度分析,如图1f所示。结果表明,样品的D50值(指样品的累计粒度分布达到50%时所对应的粒径)为2.709 μm,粒径主要分布在1~10 μm之间。在10~100 μm之间有一个小的分布峰,这是测试时样品未分散均匀、颗粒团聚所致。激光粒度分析表明,910℃制备的样品的粒径在微米级,与SEM结果基本相符。

图1 (a)前驱体的SEM照片;不同焙烧温度下的NCM622的SEM照片:(b)850℃、(c)910℃、(d)940℃、(e)960℃;(f)910℃制备的样品的粒度分布曲线Fig.1 (a)SEM image of the precursor;SEM images of NCM622 prepared at(b)850℃,(c)910℃,(d)940℃,and(e)960℃;(f)Size distribution curve of the sample prepared at 910℃

2.2 材料的物相分析

图2给出了不同温度下制备的NCM622的XRD图,并将其与LiNiO2(PDF No.09⁃0063)的标准衍射图作对比。由图可知,不同温度下制备的NCM622的衍射峰均与LiNiO2的标准衍射图相符合,没有出现杂相的衍射峰,且衍射峰较尖锐,说明所得材料为纯相,结晶程度高。衍射图中能观察到(006)和(102)晶面的分峰以及(108)和(110)晶面的分峰,表明晶体具有完整的层状结构。(003)和(104)晶面的强度比值I(003)/I(104)反映了材料中阳离子的有序程度,一般认为该比值大于1.2,则阳离子有序程度高,锂镍混排程度低。经计算,850、910、940、960℃制备的样品的衍射图中I(003)/I(104)值分别为1.30、1.31、0.97、0.89,可见850、910℃制备的样品具有低的锂镍混排,而940、960℃制备的样品的锂镍混排程度高。综上分析,在910℃、锂不过量的条件下也能制备出纯相的NCM622样品,且所得材料的结晶程度高,层状结构明显,锂镍混排程度低。

图2 不同温度下制备的NCM622的XRD图Fig.2 XRD patterns of NCM622 prepared at different temperatures

2.3 电化学性能

对固相焙烧法制备的NCM622样品进行电化学性能测试。图3a~3d分别为850、910、940、960℃下制备的样品在0.1C(1C=190 mA·g−1)时的前3次充放电曲线。随着焙烧温度由850℃升高到960℃,电池的可逆容量逐渐降低,其首次放电比容量分别为192.0、181.2、172.5、160.3 mAh·g−1。前述的 SEM 结果显示,随焙烧温度的升高,NCM622的晶粒尺寸明显增大。当粒径增大后,锂离子的扩散迁移路径变长,部分锂离子没有参加脱嵌,从而导致比容量减小。以往的研究也表明[22],单晶NCM的比容量确实要低于同组分的多晶材料。充放电曲线还显示,随着焙烧温度的上升,电池的极化逐渐增大,表现为充电平台和放电平台的电压差减小。在上述样品中,910℃制备的单晶样品显示出较小的极化和较高的可逆容量。

图3 (a)850℃、(b)910℃、(c)940℃、和(d)960℃制备的NCM622样品在0.1C下的前3次充放电曲线Fig.3 First three charge and discharge curves at 0.1C of NCM622 prepared at(a)850℃,(b)910℃,(c)940℃,and(d)960℃

对910℃制备的NCM622样品进行充放电循环、CV和倍率测试(电压范围2.8~4.3 V),如图4所示。图4a为电池在0.3C/0.3C充放电倍率下的放电比容量和库仑效率随循环次数变化的曲线。循环阶段的首次放电比容量达到了174.4 mAh·g−1,首次库仑效率为94.3%。经过300次循环,放电比容量为150.7 mAh·g−1,容量保持率为86.4%,500次循环后,放电比容量仍保持在 141.2 mAh·g−1,容量保持率为81.0%。由此可见,在循环阶段,电池保持了较高的比容量和优异的循环稳定性。图4b为电池的CV曲线,电池的氧化峰从约3.60 V开始出现,首次氧化峰位于3.80 V,后续氧化峰位置稳定在3.75 V,还原峰基本稳定在3.70 V。CV曲线基本重合,氧化还原峰位接近,表明该电池的可逆性好,极化较低。图4c为电池的放电倍率曲线,电池在0.1C、0.2C、0.5C、1C、2C、3C、5C下的放电比容量分别为184.5、176.4、169.4、161.8、149.2、141.5、129.6 mAh·g−1。随着电流的增加,放电平台逐渐降低,但下降幅度较小,放电电压由起始的4.29 V降至4.18 V,表明该材料在大电流密度下的极化较小。

图4 910℃制备的NCM622样品(a)在0.3C下的循环性能、(b)在0.1 mV·s—1下的CV曲线、(c)不同倍率下的放电曲线;(d)不同温度下制备的NCM622在0.3C下的循环性能对比Fig.4 (a)Cycling performance at 0.3C,(b)CV plots at 0.1 mV·s—1,and(c)discharge curves at various rates of NCM622 prepared at 910℃;(d)Comparison of cycling performance at 0.3C of NCM622 prepared at different temperatures

图 4d为 850、910、940、960 ℃制备的样品在0.3C/0.3C充放电倍率下的循环性能对比。由图可看出,随着焙烧温度的升高,样品的首次放电容量降低。对于850℃下制备的多晶NCM622样品,其首次放电比容量为179.8 mAh·g−1,首次库仑效率为96.0%;300次循环后放电比容量为140.0 mAh·g−1,容量保持率为77.9%,500次循环后,放电比容量为125.2 mAh·g−1,容量保持率69.6%。850 ℃制备的多晶样品的首次放电比容量(179.8 mAh·g−1)略高于910 ℃制备的单晶样品(174.4 mAh·g−1),但经过约130次循环后,910℃制备的单晶样品的放电比容量开始大于850℃制备的多晶样品。910℃制备的单晶NCM622样品经过500次循环后的比容量为141.2 mAh·g−1,容量保持率为81.0%,明显优于850℃制备的多晶样品。相对于850和910℃制备的样品,940和960℃下制备的单晶样品比容量显著下降,首次放电比容量分别仅为158.0和140.0 mAh·g−1。这2个样品经过200次循环后,放电比容量分别降低至128.0和117.9 mAh·g−1,而此时910 ℃制备的样品的放电比容量仍有156.3 mAh·g−1。

可以看出,910℃制备的单晶NCM622性能最优。如前所述,850℃制备的样品整体上呈现多晶NCM形貌。多晶NCM样品在循环过程中易开裂,暴露出大量晶界,加剧与电解液的副反应,从而使其循环稳定性不如单晶NCM622[29]。尽管940和960℃制备的样品表现出单晶形貌,并且晶粒尺寸更大,但其电化学性能远不如910℃制备的样品。可以认为,在锂不过量(即锂与过渡金属的比例为1)的条件下,在940和960℃高温下焙烧将加剧锂元素的烧损,同时产生更多的氧空位,这使得材料的结构在循环过程中不稳定,阻碍锂离子的嵌入和脱出,导致电化学性能恶化。

为了进一步揭示910℃制备的单晶样品性能优异的机理,对循环前后的极片进行了SEM、XRD和EIS分析,并与850℃制备的多晶样品进行对比,如图5所示。图5a和5b分别为850℃制备的样品在循环前和500次循环后的SEM照片。循环前,纳米级小颗粒团聚成类球状的二次颗粒,直径约5 μm。经500次循环后,类球形二次颗粒结构不再维持,被破碎成若干小颗粒,暴露出众多界面,这是因为,循环过程中晶粒体积变化引发应力,而应力导致团聚结构崩塌。图5c和5d分别为910℃制备的样品在循环前和500次循环后的SEM照片。可以看出,循环前后,单晶样品的形貌未发生明显变化,其粒径在2 μm左右,没有出现颗粒破碎和裂纹。图5e为850和910℃制备的样品在循环前后的XRD图。500次循环后,910℃制备的样品的XRD图与循环前基本一致,说明循环过程中没有产生杂相。而对于850℃制备的样品,经过500次循环,在图中箭头所示处出现了一个新的衍射峰,这说明其结构在循环过程中不稳定,经分析该杂相可能为NiOOH。循环后样品的峰相比循环前变宽,表明循环后材料的结晶程度有所下降。相比850℃制备的样品,910℃制备的样品的峰宽化更小,并且在38°~39°间的(006)/(102)分峰更明显,表明材料的层状结构更完整,结晶程度更高。图5f为850和910℃制备的样品在500次循环后的EIS谱图,并用插图中的等效电路进行拟合。阻抗谱由高中频区的半圆和低频区的斜线构成。等效电路中的Re表示欧姆电阻,对应着谱图与实轴的交点;Rct和Q1分别表示电荷转移电阻以及电解液与正极间的双电层电容,对应谱图中的半圆;ZW是锂离子在电极内部的扩散电阻,对应低频区斜线。910℃制备的样品在500次循环后的欧姆电阻为3.5 Ω,电荷转移电阻为115.6 Ω,而850℃制备的样品在500次循环后的欧姆电阻为10.4 Ω,电荷转移电阻为192.2 Ω。结果表明,910℃制备的样品的电阻更小,这进一步解释了其性能更优的原因。

图5 850℃制备的样品(a)循环前、(b)500次循环后的SEM照片;910℃制备的样品(c)循环前、(d)500次循环后的SEM照片;(e)850和910℃制备的样品在500次循环前后的XRD图;(f)850和910℃制备的样品在500次循环后的EIS谱图Fig.5 SEM images(a)before cycling and(b)after 500 cycles of NCM622 prepared at 850℃;SEM images(c)before cycling and(d)after 500 cycles of NCM622 prepared at 910℃;(e)XRD patterns of NCM622 prepared at 850 and 910℃before and after 500 cycles;(f)EIS spectra of NCM622 prepared at 850 and 910℃after 500 cycles

3 结 论

通过简单的固相焙烧法,在910℃制备出了具有单晶形貌、结晶完好的NCM622。在0.1C电流下,该单晶NCM622的首次放电比容量达到181.2 mAh·g−1,0.3C 下经300次循环容量保持率为86.4%,经500次循环后容量保持率为81.0%。相比多晶NCM622和940、960℃下制备的大尺寸单晶NCM622,910℃下制备的单晶NCM622显示出较高的比容量和更长的循环寿命。在本工作中,在锂不过量和较低温度下(910℃)制备出性能优异的单晶NCM622,该制备工艺不需要进行水洗、烘干、退火等步骤,大大简化了制备工艺流程,降低了生产成本,有利于进行大规模的工业生产应用。

- 无机化学学报的其它文章

- 《无机化学学报》投稿须知(NOTICE TO AUTHORS)

- N4O2⁃Donor Macrocyclic Schiff Base Ni(Ⅱ) Complex:Synthesis,Crystal Structure,DFT Study and Urease Inhibition Study

- Ag Nanoparticle⁃Doped Activated Microporous Carbon Spheres:An Efficient Adsorption/Catalysis Bifunctional Material for the Removal of Congo Red

- Photocurrent Response Properties of 2,6⁃Bis(3′⁃pyridyl)⁃tetrathiafulvalene Based Zn/Co Coordination Polymer

- A Highly Sensitive and Multi⁃responsive Zn⁃MOF Fluorescent Sensor for Detection of Fe3+,2,4,6⁃Trinitrophenol,and Ornidazole

- Two 3D Microporous Zn⁃MOF for Fluorescence Sensing of Fe3+,Cr2O7 2-,and Acetone in Aqueous Solution