2×300 MW热电联产机组灵活性供热控制策略研发

刘 铸,宋建成,马素霞,刘嘉乐,赵 明,任 彪

(1.太原理工大学 电气与动力工程学院,太原 030024;2.山西国锦煤电有限公司,山西交城 030500)

在我国北方地区,保障供热一直是重大的民生工程[1]。随着人们生活水平的不断提高,冬季供热负荷需求量也在持续增长,这对热电厂的供热能力提出了更高的要求。热电联产机组是冬季供热期的主要热源,其采用抽汽供热方式工作,存在热电出力刚性耦合现象[2-4]。在大力发展新能源的背景下,为促进新能源消纳,热电厂电负荷减小,导致热电联产机组供热出力不足,尤其在冬季深度调峰期,更难以保障机组供热质量[5-6]。通过对热电联产机组进行热电解耦技术改造[7],可削弱新能源消纳对热电联产机组供热的影响。

目前,常规的热电解耦方式包括安装储热罐储热、配置电锅炉、高中压缸旁路供热、低压缸零出力供热等[8]。储热罐储热可以有效削弱供热机组热电耦合程度,对原有系统的影响较小,但安装储热罐投资成本高,占地面积大[9-10]。电锅炉供热技术的热电解耦程度最高,但将高品质的能源转换为低品质的热能,一次能源利用率低,经济性差[11-12]。高中压缸旁路供热和低压缸零出力供热均在原有供热工况的基础上进行改造,投资成本低,能够在一定程度上提升机组热电比,实现热电解耦,但对设备运行可靠性提出了较高的要求[13-14]。

尽管上述方式均是热电联产机组实现热电解耦的有效方法,但单一解耦方式仍存在供热出力不足、调节灵活性低和运行经济性差的问题。笔者以满足供热负荷需求并获得最高发电效率为目标,基于热电联产机组冬季全供热工况,研究了其灵活性供热技术,可实现在满足热负荷条件下的发电量最大化。

1 机组配置及供热模式设计

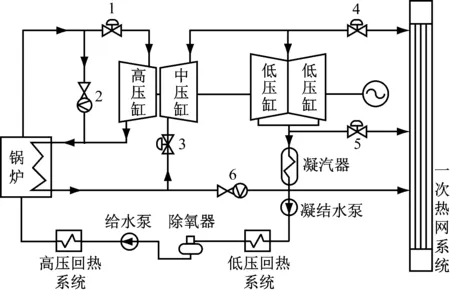

该热电厂配置了2×300 MW亚临界直接空冷抽汽凝汽式供热机组。其中,单台机组热力系统基本流程见图1。回热抽汽系统为“三高三低一除氧”型,高、低压加热器正常疏水均采用逐级自流方式。

1-主蒸汽调节阀;2-高旁减压阀;3-中压缸进汽调节阀;4-采暖抽汽快关调节阀;5-热网凝汽器进汽电动阀;6-低旁减压阀。图1 单台机组热力系统基本流程图Fig.1 Basic flow chart of the thermal system for single unit

双机联合供热系统结构见图2。2台机组均可在高背压、抽汽和低压缸空载3种模式下实现供热,考虑到未来供热增容的需求,2号机组还可通过改造实现高低旁路联合供热(见模块21)。除此之外,2号机组还配置了电锅炉,以加热部分循环水来实现深度调峰,但其仅在低压缸空载供热或高低旁路联合供热时配套使用。

图2 双机联合供热系统结构图Fig.2 Structure diagram of the heating system for dual cogeneration units

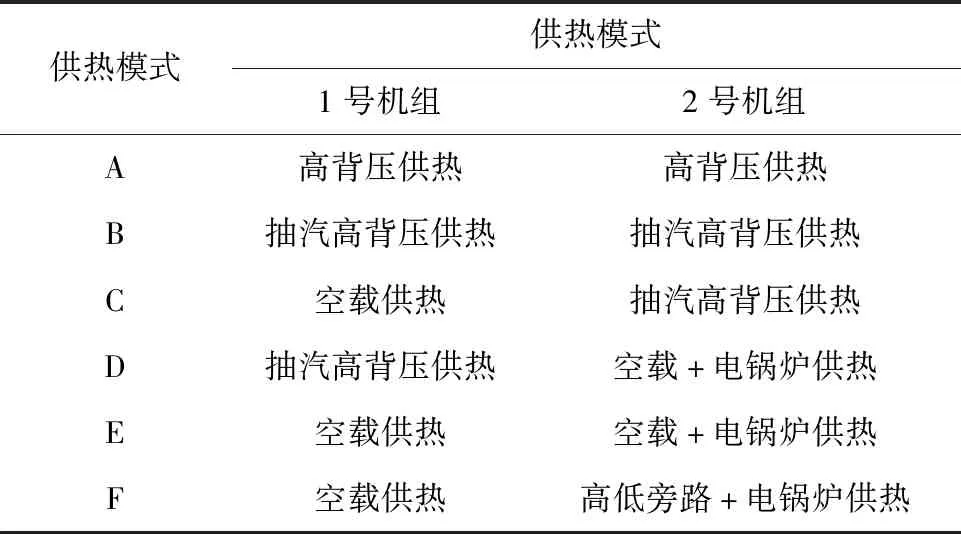

为了提升双机联合供热系统的调节灵活性,基于2台机组的不同配置,并考虑各供热模式供热特性的不同,依据机组在全供热周期内的实际运行习惯,设计了6种灵活性供热模式,见表1。

表1 灵活性供热模式Tab.1 Flexible heating modes

供热模式A中,1号和2号机组均采用高背压模式供热,即利用低压缸排汽供热。该模式适用于供热负荷需求较低的供热期。在该模式下,1号和2号机组对应阀门状态相同,即阀1、阀3和阀5开启,阀2、阀4和阀6关闭。

供热模式B中,1号和2号机组均采用抽汽高背压模式供热,在供热模式A的基础上1号和2号机组增加了抽汽供热,通过调节阀4开度来调整抽汽供热量,以满足不断增加的供热负荷需求。

供热模式C和D中,1台机组采用空载供热,另1台机组采用抽汽高背压供热。低压缸空载供热是通过降低机组运行背压,以减小低压缸进汽量的下限,使采暖抽汽量最大化,从而实现机组供热能力的提升。相比于供热模式B,空载供热时机组关闭阀5并增大阀4开度,仅保留少部分蒸汽进入低压缸,用于冷却低压缸转子,其余中压缸排汽全部用于供热。相比于供热模式C,供热模式D还开启了2号机组上的电锅炉,用于部分一次网回水加热,进一步增加机组的电调峰深度。

供热模式E中,1号和2号机组空载供热。相较于供热模式D,其增大1号机组阀4开度并关闭阀5,使1号机组低压缸空载运行,双机热网凝汽器均被安全切除,进一步扩大了供热能力。

供热模式F中,1号机组空载供热+2号机组高低旁路供热,在供热模式E的基础上,其增加锅炉出力,开启2号机组阀2和阀6,部分主蒸汽流经2号机组高低压旁路直接用于供热,最大限度发挥了机组的供热潜力,可满足扩容后严寒期机组高峰供热负荷需求。

2 供热参数计算

2.1 蒸汽质量流量

蒸汽质量流量是体现供热蒸汽属性的重要参数之一,因其特殊的物理属性,直接传感器测量误差较大,无法满足后续灵活控制的需要。为此,采用在线计算的方法间接获得蒸汽质量流量。利用精确的蒸汽温度和压力数据,基于加热器热平衡原理逐级计算出各级回热抽汽质量流量,再根据质量平衡原理可实时获得供热系统内各处的蒸汽质量流量。回热抽汽质量流量qm为:

(1)

式中:qm,re为实时循环水质量流量;h()为物质的焓;p0和T0分别为加热器进汽口压力和温度;p2和T2分别为加热器疏水进口压力和温度;T1为回热抽汽疏水温度;T3为加热器疏水出口温度;η为加热器效率。

2.2 实时最大供热量

基于热力平衡图,采用热力系统变工况计算方法,将当前锅炉负荷和不同供热模式下的运行背压作为边界条件,以保证低压缸的安全进汽量为前提,离线计算出不同锅炉负荷下各供热模式的最大采暖蒸汽量[15],即离线最大供热量。以供热模式B为例,不同主蒸汽质量流量下的离线最大供热量计算结果见表2。

表2 采用供热模式B时不同主蒸汽质量流量下的离线最大供热量Tab.2 Off-line maximum heat supply at different main steam mass flow rates under heating mode B

将1号和2号机组主蒸汽质量流量代入式(2),可实时计算出全厂不同供热模式下的实时最大供热量Qmax,其中下标A~F表示对应的供热模式。此外,供热模式A利用乏汽余热供热,影响其实时最大供热量的主要因素是热网回水质量流量、温度以及采暖乏汽冷凝温度TS。

(2)

式中:qm,c为热网回水质量流量;Tc为热网回水温度;qm,1为1号机组主蒸汽质量流量;qm,2为2号机组主蒸汽质量流量。

2.3 供热负荷

准确计算供热负荷是全厂实现灵活性供热控制的基础。一方面,要计算热网调度所需的供热负荷需求Qset;另一方面,还要计算电厂实时供热负荷Qreal。

供热负荷需求是根据热力公司调度热网循环水供水温度Tset和质量流量qm,set计算得到的,具体公式如下:

(3)

式中:psup为热网循环水供水压力;pret为热网循环水回水压力;Tret为热网循环水回水温度。

实时供热负荷是根据实时循环水质量流量qm,re和供水温度Tsup计算得到的,具体公式如下:

(4)

3 灵活性供热控制策略

3.1 灵活性供热控制流程

灵活性供热控制流程见图3。首先,在线计算出2台机组的供热蒸汽质量流量,然后预测出6种供热模式下的实时最大供热量,将实时最大供热量与供热负荷需求进行比较。如果供热模式不满足供热负荷需求,则将该供热模式排除;如果供热模式满足供热负荷需求,则按照发电能力最高为原则,确定出最优供热模式。根据阀门状态确定当前供热系统所处供热模式,并将当前供热模式和最优供热模式进行比较,如果两者是同一供热模式,则进行参数优化操作;如果不同,则进行模式切换操作。

图3 灵活性供热控制流程Fig.3 Flexible heating control process

3.2 模式切换控制策略

模式切换控制策略可保证供热系统一直处于最优供热模式。当热电厂当前所处供热模式不是最优供热模式时,则需要对供热模式进行调整,由当前供热模式切换至最优供热模式。笔者基于国电智深EDPF-NT+分散控制系统设计了顺序控制模式切换控制策略,具体顺序控制逻辑见图4。当顺序控制启动条件满足时,操作员下发PK命令启动步序主控算法SM(SEQMASTER),步序设备算法SD(SEQDEVICE)接收到SM步启动指令后,给设备下发启动指令。设备完成反馈信号延时发送给SD,表示该步序执行完成。按顺序依次执行剩余步序,直至所有步序执行完成。按下复位按钮,可随时终止顺序控制步序操作并恢复初始状态。顺序控制可根据操作员下发的PK命令,实现手动控制与自动控制的切换。

图4 顺序控制逻辑Fig.4 Sequence control logic

3.3 参数优化控制策略

参数优化控制策略可保证最优供热模式下运行参数处于最佳状态。当最优供热模式与当前供热模式一致时,则根据实时循环供水温度与热力公司调度温度的关系进行参数优化。由于供热特性不同,各供热模式选取的优化参数也不同。供热模式A~供热模式D通过调节阀5的开度和空冷风机的频率可实现汽轮机背压最优化。设汽轮机背压的优化量为Δpc,其为正值时需增加对应背压量,为负值时需减小相应背压量。

h(pc+Δpc)=qm,D,re×

(5)

式中:qm,D,re为热网回水质量流量;pc为当前机组背压;qm,D,Lin为低压缸进汽质量流量。

供热模式B~供热模式F是通过调节阀4的开度实现抽汽质量流量最优化,设Δqm,D,ext为抽汽质量流量的优化量,其计算公式如下:

(6)

式中:pmain为供热母管蒸汽压力;Tmain为供热母管蒸汽温度;ph为热网疏水泵出口母管压力;Th为热网疏水泵出口母管温度。

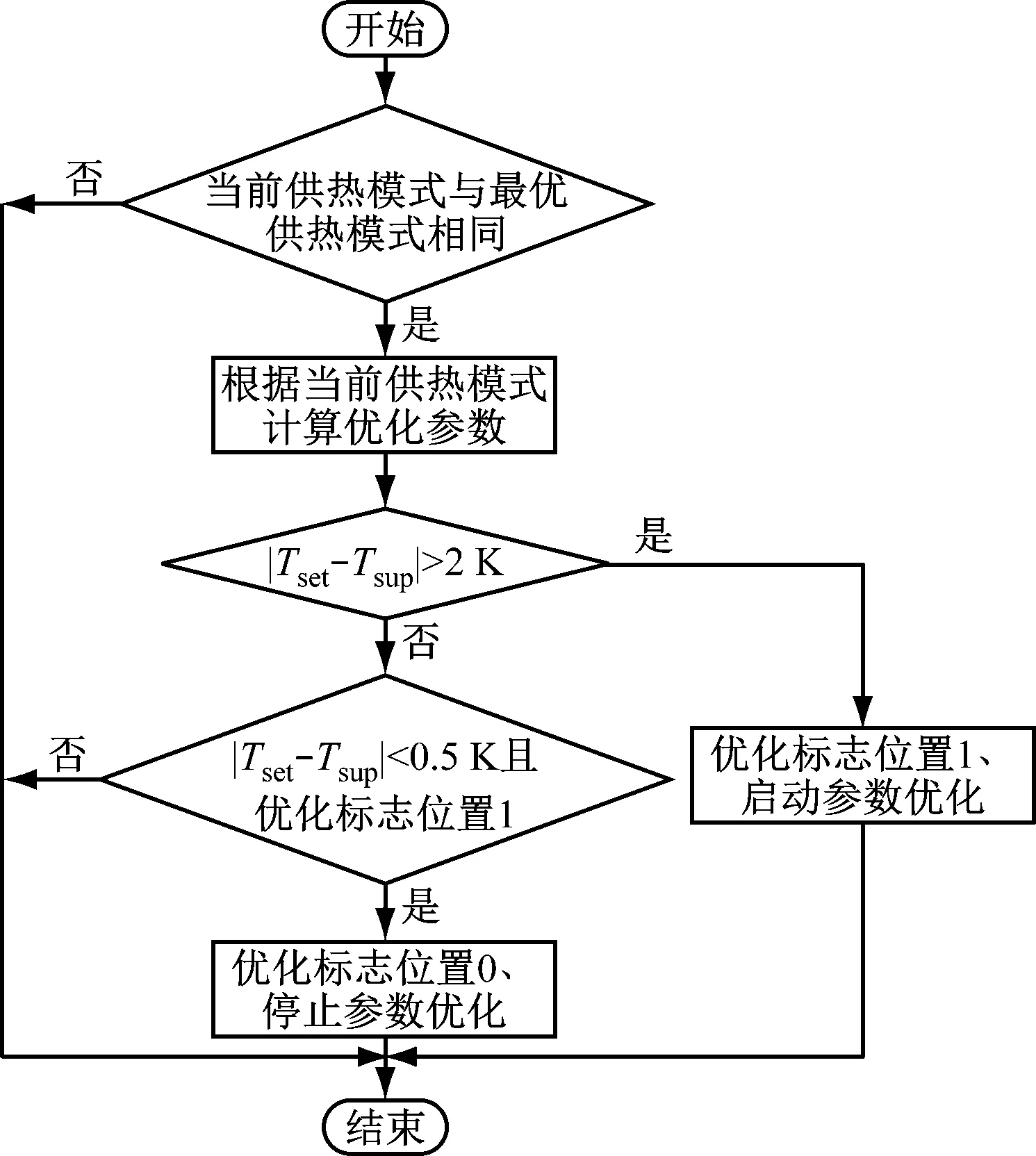

参数优化控制策略流程见图5。首先,判断当前供热模式是否为最优供热模式,如果当前供热模式是最优供热模式,则进行参数优化,否则不优化。然后,根据当前所处供热模式计算优化参数。当热力公司调度热网循环水供水温度Tset与实时循环供水温度Tsup差值的绝对值大于2 K时,则优化标志位置1,启动参数优化,调节对应阀门开度,直至上述绝对值小于0.5 K且优化标志位置1时,将优化标志值清零,停止参数优化。

图5 参数优化控制流程Fig.5 Parameter optimization control process

4 控制策略工程试验及效果分析

为了验证灵活性供热控制策略是否能达到预期目标,在山西某亚临界2×300 MW热电联产机组上进行工程试验,并检验控制策略的有效性。

4.1 工程试验

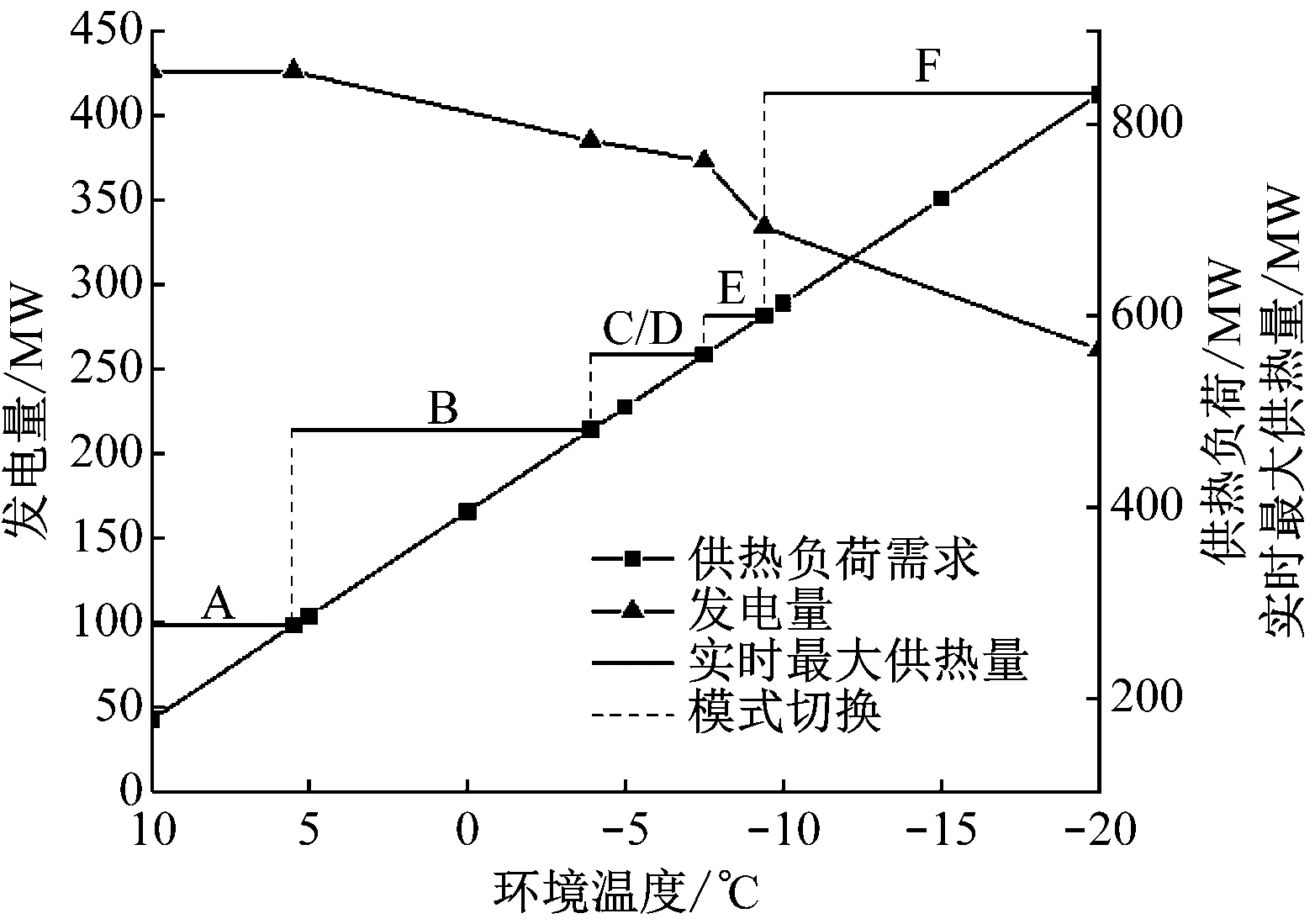

试验时假设锅炉负荷一定,并以1号机组主蒸汽质量流量为720 t/h、2号机组主蒸汽质量流量为765 t/h为例进行模式切换控制策略的工程试验,结果见图6。从图6可以看出,随着环境温度的不断降低,全厂供热负荷需求不断增加,灵活性供热控制系统根据各供热模式实时最大供热量的不同,将当前供热模式依次自动从供热模式A切换至F,保证全厂可以适应不同环境温度下供热负荷需求的变化。在此基础上,机组一直在发电量最优的供热模式下运行。此外,在2号机组未开启电锅炉时,供热模式C与供热模式D的实时最大供热量相同。

图6 供热负荷的变化曲线Fig.6 Variation of the heating load

表3给出了供热模式C下机组参数优化前后的发电量结果。从表3可以看出,参数优化后1号机组发电量由184.2 MW降至180.2 MW,2号机组发电量由210.5 MW升至220.1 MW。通过参数优化,虽然2台机组发电量一升一降,但全厂总发电量提升了5.5 MW。

表3 供热模式C下参数优化前后的发电量Tab.3 Power generation results before and after parameter optimization under heating mode C MW

4.2 效果分析

试验结果表明,基于锅炉负荷和环境温度,灵活性供热控制策略能够准确可靠地判断出最优供热模式,并根据当前所处供热模式与最优供热模式的关系,利用自动顺控切换或参数优化的方式,使全厂始终在最优供热模式和供热参数下运行,在保障供热的基础上发电量提升明显。

试验结果中发电量的提升首先得益于各供热模式之间彼此互补,能有效弥补单一供热模式存在的缺陷,解决深度调峰期机组供热出力不足的问题。其次,能够根据实际供热负荷需求实时切换供热模式,有效提升机组供热的灵活性,且在最优供热模式下,可通过参数优化来保证全厂经济收益最大化。

5 结 论

(1)灵活性供热控制策略保证了全厂能够适应不同环境温度下供热负荷需求的变化,并确保了机组始终在发电量最优的供热模式下运行。利用各供热模式的优势互补,实现了冬季热电联产机组热电解耦,有效提升了机组运行的灵活性。

(2)供热模式切换控制策略采用模式自动顺序切换的方式,实现了由当前供热模式向最优供热模式安全可靠地过渡,保障了双机联合供热系统安全经济运行。

(3)在供热模式C下,通过参数优化全厂发电量提升了5.5 MW,经济收益明显提升。