中速磨煤机一次风格栅式冷热风均匀混合技术

周亚星,胡劲逸,杨建国,王静毅,陈章伟,翁格丰,谢晓强,赵 虹

(1.浙江大学 能源清洁利用国家重点实验室,杭州 310027;2.浙江浙能北仑发电有限公司,浙江宁波 315800)

中速磨煤机一次风量是磨煤机运行的关键参数[1],但目前普遍存在一次风量测量置信度不高的问题。多数磨煤机入口前一次风管道布置以紧凑型矩形管道和圆形管道为主[2],但愈加紧凑的风道布置方式使得入磨前一次风混合流程缩短,导致冷热一次风无法充分均匀混合,造成一次风测量装置附近的流场和温度场极不均匀,进而降低了一次风相关参数测量的准确性。同时,一次风混合不均容易造成磨煤机一次风室流场紊乱和风环内流场不均,进而使风环磨损,并会影响磨煤机内部煤粉的换热过程、煤粉细度和石子煤排放率等,最终影响机组运行的安全性和经济性[3-5]。

目前,针对一次风流场优化的研究主要从节流测量元件优化和管道结构优化两方面入手。在节流测量元件优化方面,刘大猛等[6-8]对节流元件进行改进,并通过将测量元件安装在节流元件前或在弯管处加装导流板等措施改善测量截面的流场。赵政庆等[9-11]通过多点插入式和新型组合式双文丘里测风装置、自清灰测风装置和带整流格栅的新型机翼测量装置等来改善流场和提高测量准确性。在管道结构优化方面,陈宝康等[12-15]针对圆形一次风道,在冷热一次风混合处管道内新增冷一次风扩管,并通过在热一次风管道内加装气流均布器或静态混合器等特殊部件来增大冷热一次风接触面积,大大提高了管道内尤其是测量截面的流场均匀性。

笔者针对某配有矩形冷热一次风管道的机组在实际运行过程中存在的流场不均导致的一次风量、温度测量不准确的问题进行分析,提出一种结构更简单的风道冷热一次风均匀混合技术,针对结构特殊、冷热一次风混合均匀性最差的大长宽比、窄边进风的矩形风道进行了结构设计和数值模拟,以期能够提高入磨前矩形风道内冷热一次风混合流场的均匀性。

1 设备及运行状态

1.1 设备概况

某600 MW机组锅炉为亚临界、单炉膛、一次再热、自然循环、平行烟道、单汽包型箱式煤粉炉,配有冷一次风直吹式制粉系统,配备6台MBF-23型中速磨煤机,磨煤机最大出力为58.32 t/h。在机组额定负荷下5磨运行,单磨给煤质量流量约为50 t/h。一次风机出口的一次风分2路进入磨煤机,一路经空气预热器预热成热一次风,另一路为冷一次风(即调温风)。如图1所示,热一次风从上至下与侧方水平进入的冷一次风(进风孔面积为0.56 m2)混合后进入混合风道,再进入磨煤机,冷一次风进风孔位于垂直矩形风道的窄边,冷热一次风混合一段距离后转向进入磨煤机。采用翼形管测速装置测量一次风量,该装置布置在转向前约500 mm处;将3只铠装热电偶插入不同深度测量温度,热电偶布置在转向后约500 mm处。

图1 磨煤机入口前一次风管道Fig.1 Primary air duct before the entrance of coal mill

1.2 磨煤机运行状态

磨煤机在运行中存在一次风量与给煤量之比(简称风煤比)与混合风温度不匹配的问题。如果降低风煤比,则混合风温度偏高,因此在混合风温度正常的情况下,磨煤机实际控制的风煤比偏大。

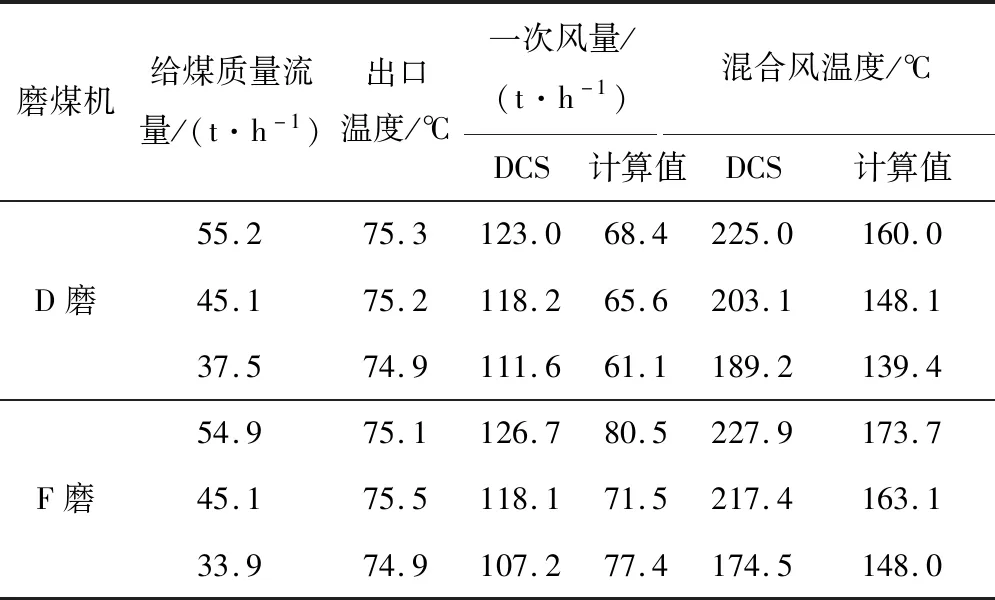

选取2台磨煤机分别进行现场速度测量,给定不同给煤质量流量,在磨煤机出口一次风粉管道直管段中采用网格法进行速度测量,并计算一次风量(仅作问题分析,未进行密封风量修正),将其与自动化控制系统(DCS)显示的一次风量进行对比,结果见表1。从表1可以看出,DCS显示的一次风量比实测值偏大,且即使一次风量实测值再被扣除约5%密封风量,风煤比也远大于设计值或常规值。此外,DCS显示的一次风量减小时,D磨一次风量实测值未按预期减小,而F磨一次风量实测值的变化无规律。

表1 磨煤机一次风量标定Tab.1 Primary air velocity calibration for coal mill

根据磨煤机的运行参数和实际煤质,对磨煤机进行热平衡校核计算,煤质数据见表2。依据DL/T 5145―2012 《火力发电厂制粉系统设计计算设计规范》进行热平衡计算,结果见表3。其中,一次风量计算值和混合风温度计算值分别通过假设一次风量、混合风温度是准确值计算得出。

表2 磨煤机煤质Tab.2 Coal quality in coal mill

由表3可知,如果DCS显示的一次风量是准确的,则其显示的混合风温度严重偏高;如果DCS显示的混合风温度是准确的,则其显示的一次风量也严重偏高。由表1可知,DCS显示的一次风量较实测值偏高,但其差值低于热平衡计算结果中DCS显示的一次风量与计算值之间的偏差,说明DCS显示的混合风温度和一次风量均存在问题。经检查,DCS测量设备不存在明显问题,且测量数据也具有一定的跟随性,因此推测测点处温度场和速度场可能不均匀,从而导致DCS系统测量值不具有代表性。

表3 磨煤机热平衡计算Tab.3 Heat balance calculation of coal mill

2 混合风道数值模拟

为验证以上推测,对原始管道模型进行数值模拟。根据图1中的结构尺寸进行1∶1建模,并对原始管道进行适当简化:忽略混合风门和翼形管测速装置的存在,入口设定为质量流量入口,出口设定为压力出口;流体设为理想流体,基于压力的定常流动。热一次风温度为300 ℃,热一次风质量流量为74.4 t/h,冷一次风温度为30 ℃,冷一次风质量流量为45.6 t/h,计算出的混合风热平衡温度为198 ℃,出口压力为7 550 Pa。采用Fluent软件,计算模型参照文献[3],模型采用均匀化四边形的结构化网格,验证后取网格总数为2 725 250个。

截取原始管道模型的风量测点截面的速度场、温度测点截面的温度场,如图2所示。

(a)风量测点截面速度场

由图2可知,冷热一次风混合后管道流场极不均匀,速度分布和温度分布严重不均,冷热分界明显。在速度场中心线上,速度差最大可达15 m/s,在温度测点截面温度场中心线上,温差最高达200 K。其原因是磨煤机入口扁平风道的结构造成混合风道流场的不均匀。原始管道模型的冷热一次风交汇结构为冷一次风管道从侧面直通热一次风管道,正常运行时冷热一次风经过各自的方形管道并在其交汇点处产生冲撞,但冷一次风进入混合风道后难以完全穿透热一次风,在随后的垂直管道中由于管道长度有限,冷热一次风未完全混合均匀,进而混合风流场不均,速度场和温度场出现了明显的分层。最终,混合风在经过拐角后进入磨煤机前温度分布仍不均。在速度分布严重不均匀时,翼形管测速装置也难以准确测量出平均速度,同时温度测量也不具有代表性,导致一次风量的计算出现严重偏差,即使通过标定系数修正,所得到的一次风量也很难具有有效的线性表征性。

3 格栅进风结构模型

3.1 基础结构模型

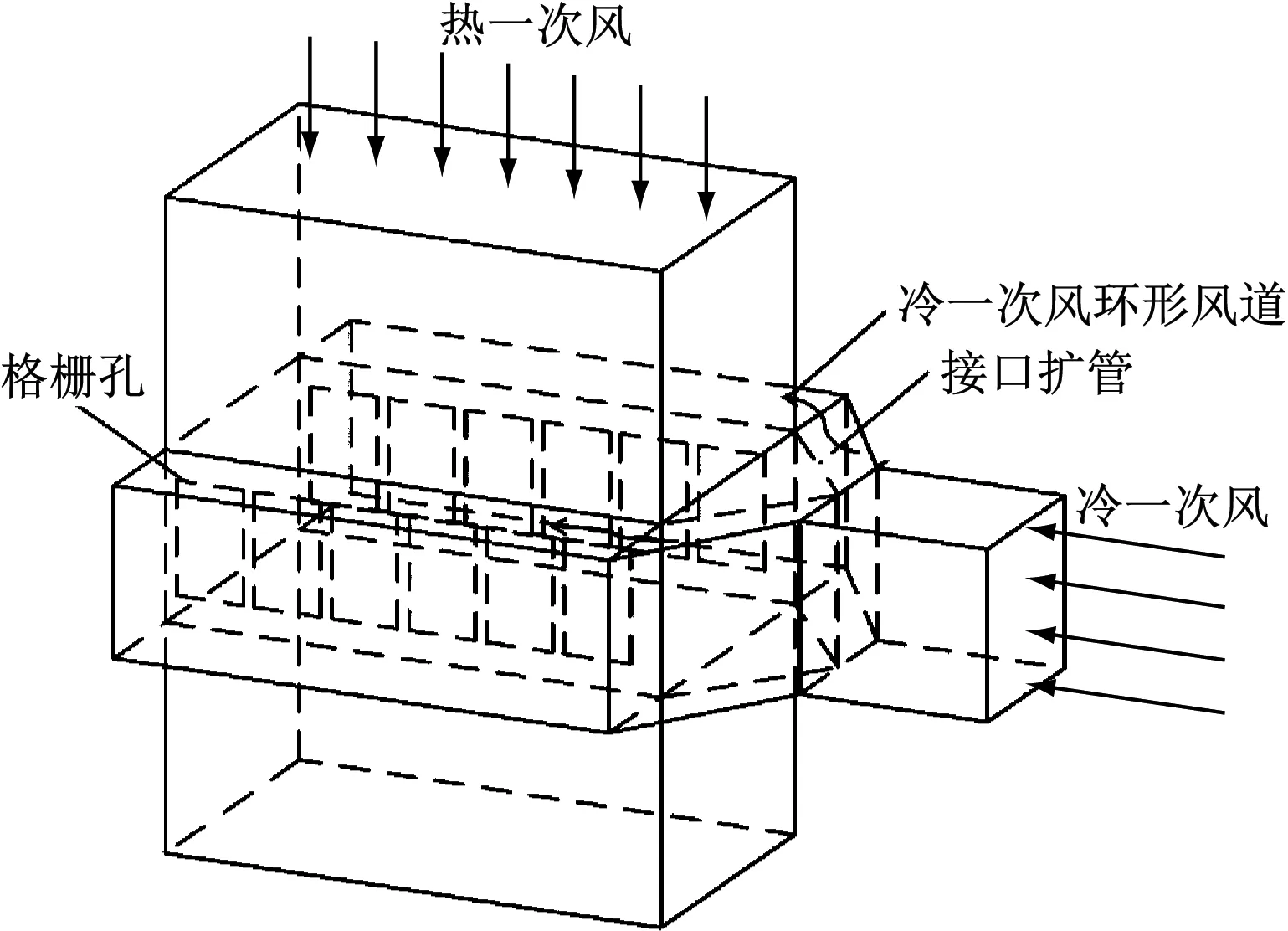

由于现场管路布局紧凑,无法进行大规模的管路改造,为改善一次风混合风道流场的均匀性,改善速度分布和温度分布,提高测量的准确性,笔者提出进行冷热一次风混合风道结构改造,改变原有的冷一次风进入方式。如图3所示,在冷热一次风管道连接处设计冷一次风环形风道结构,使冷一次风经过扩管及导流板后进入环形风道,通过在热一次风管道壁面上的均布格栅孔进入热一次风管道,从而与垂直流向的热一次风完成全方位混合,进而提高冷热一次风的混合速度。

图3 管道改造模型示意图Fig.3 Schematic diagram of duct modification model

3.2 两侧格栅进风模型

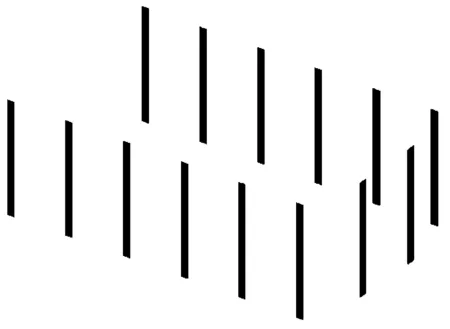

格栅进风结构模型的关键点在于均布格栅的结构能够实现冷一次风均匀进入热一次风。基于混合风道的矩形特征,首先设计了一种两侧格栅进风格栅孔布置方式,即在热一次风管道长边壁面上各布置6个格栅孔,格栅孔大小相同,且总面积与原始管道冷一次风进口总面积基本一致。每个格栅孔尺寸为60 mm×750 mm,格栅孔间距为340 mm,总面积为0.54 m2。如图4所示,左右两壁面的格栅孔采用正对设计,扩管角度为60°。导流板设计为两通道,将冷一次风均分分别进入两侧。

图4 两侧格栅进风格栅孔布置方式Fig.4 Arrangement of grille holes of the two-sided grille inlet model

对采用上述布置方案的改造模型进行了模拟计算,设置其参数与原始管道模型一致,结果见图5。由图5可知,与原始管道模型相比,风量测点截面速度场和温度测点截面温度场分层现象均有所改善,但仍存在范围较大的高速区和高温区,且二者位置发生了互换,结合图5(c)可知,靠近冷一次风来向侧格栅孔的进风量偏小。

(a)风量测点截面速度场

3.3 三面格栅进风模型

基于两侧格栅进风模型的流场特征,将进风方式优化设计为三面格栅进风方式,在矩形迎风短边布置两孔格栅,实现冷一次风三面进风,如图6所示。为保持所有格栅孔总面积基本不变,两侧的格栅孔尺寸为50 mm×750 mm,格栅孔间距为350 mm;迎风面格栅孔尺寸为75 mm×750 mm,格栅孔间距为385 mm。该模型格栅孔总数为14个,总面积为0.54 m2。采用相同的运行参数进行模拟计算,结果见图7。

图6 三面格栅进风格栅孔布置方式Fig.6 Arrangement of grille holes of the three-sided grille inlet model

由图7可知,三面格栅进风模型风量测点截面的高速区和温度测点截面的高温区范围均明显缩小,结合图7(c)可知,冷一次风进入的均布性有了较大提升,说明采用三面进风方式能够更好地实现冷热一次风的混合,改善风量测点截面速度场、温度测点截面温度场的均匀性,但速度场、温度场内仍存在高速区和高温区。

(a)风量测点截面速度场

3.4 三面格栅进风优化模型

从图5(c)和图7(c)可以看出,虽然两侧格栅孔大小一致,但各格栅孔的进风量往后侧逐渐增大,这一方面与气流90°转向分配情况有关,也与扩管导致气流在前侧段向外侧面流动有关。为降低扩管带来的影响,将扩管角度由60°减小至30°。另外,在混合风道中间存在高速区和高温区,说明冷一次风的刚性不足,因此减小各格栅孔面积可增强冷一次风进入时的刚性,促进冷热一次风的混合。三面格栅进风优化模型的格栅孔布置与图6一致,两侧格栅孔尺寸为40 mm×750 mm,格栅孔间距为360 mm,迎风面格栅孔尺寸为60 mm×750 mm,格栅孔间距为400 mm。三面格栅进风优化模型共计14个孔,总面积为0.45 m2。以与上述模型相同的运行参数进行模拟计算,结果见图8。

减小格栅孔面积并调整扩管角度至30°后,风量测点截面速度场和温度测点截面温度场的均匀性均有所改善。这说明在冷热一次风门压差控制范围内,可以适当减小格栅孔面积和扩管角度来增强冷一次风进入的刚性,以提升混合风道内流场的均匀性。

(a)风量测点截面速度场

3.5 混合风道出口截面流场分析

混合一次风进入磨煤机一次风室时的混合均匀性对磨煤机的运行性能有一定影响,因此对各模型混合风道出口截面的速度场和温度场的均匀性进行对比。由图9和图10可知,均布格栅孔进风方式促进了冷热一次风的混合,使混合风道出口截面速度场和温度场的均匀性得到大幅改善,尤其对于三面格栅进风优化模型,混合风道出口截面速度场中心线最大速度差从原始管道模型的10 m/s减小到5 m/s左右,降幅达50%;温度场中心线最大温差从200 K减至50 K左右,降幅达75%。

4 混合风均匀性分析

为了对各优化模型的改造效果进行量化分析,从Fluent软件中导出关键计算数据,引入均匀度和相对标准差对速度场和温度场的均匀性进行统计,并结合压降增幅对各模型进行综合判断。均匀度定义为在该截面所有测点中,速度或温度处于平均速度或平均温度90%~110%范围内的测点数占总测点数的比例。相对标准差(RSD)CT为:

(1)

(2)

(a)原始管道模型

(a)原始管道模型

上述量化分析计算结果见表4和表5。各改进模型的速度、温度均匀度得到大幅提升,相对标准差大幅减小,压降增幅均在700 Pa左右,冷一次风压力的可调整余量基本能满足阻力增量要求。

表4 各模型风量、温度测点截面分析结果Tab.4 Analysis results of air velocity and temperature measurement sections for each model

表5 各模型混合风道出口截面分析结果Tab.5 Analysis results of the mixing duct outlet section for each model

综上,为了进一步增强冷一次风进入的刚性,优化混合风道流场,电厂在改造时可以根据实际情况对格栅孔进行精细化调整,如流通面积渐变、进一步缩小面积等。但是,在具体实践中,一方面制作大风道时较难进行精加工;另一方面考虑到实际翼形管测速装置前还存在混合风门对流场的扰动,翼形管测速装置对气流结构也有一定的整流和扰动作用;另外,还需考虑冷一次风门调节余量的制约,而本文提出的三面格栅进风优化模型已基本能满足实际工程需求,因此不再进一步进行理论性探讨。

5 结 论

(1)针对结构特殊的大长宽比、窄边进风的矩形风道结构,采用三面格栅进风优化模型可以有效提升冷热一次风的混合速度。速度和温度均匀度均得到提升,冷一次风压降增幅约为700 Pa,一般来说,冷一次风压力的可调整余量基本能满足阻力增量要求。

(2)总体上,通过格栅进风可提高冷热一次风混合速度,有效提升了速度、温度测量的准确性和稳定性,磨煤机的运行性能也得到提升。