内燃机用曲轴成形工艺分析及组织模拟研究

朱若岭 李静 程秋云

摘 要:大型曲轴是大型内燃机的关键零件,往往通过锻造成形进行加工制造。由于大型曲軸的直径比较大、形状复杂等,在实际生产过程中,往往存在锻造部件精度低、流线分布不合理、晶粒细化不充分等问题,采用DEFORM-3D软件对大型内燃机用曲轴TR镦锻过程进行了数值模拟仿真,实现了曲轴锻造宏观成形和微观组织演变的模拟。通过模拟分析,得到了曲轴塑性流动规律与特点,并对曲轴内部组织、晶粒尺寸变化进行了预测,可有效的提高锻件的质量,减少试验的次数,降低产品开发成本的目的。

关键词:内燃机用曲轴 TR法成形 组织模拟

1 引言

大型多拐曲轴是内燃机的重要零件之一,主要应用于铁路机车和船舶发动机。由于它的结构比较复杂、曲拐的形状、空间位置各不相同;而且它的工况较恶劣,主要承受周期变化的负载力和弯曲应力、扭曲力。因此,对于曲轴的刚度、强度、耐疲劳、抗振动等机械性能要求比较高。锻造工艺因为具有工件晶粒细化、组织结构的致密以及工件强度提高的优点,被广泛应用于内燃机曲轴的加工制造中。目前,内燃机用的曲轴全纤维弯曲镦锻成形技术的RR 法和 TR 法被国内外广泛采用[1]。

理想的锻件质量不仅要使锻件满足零件的基本形状尺寸,还要通过材料内部的合理变形来改善锻件内部的微观组织从而达到提高产品综合力学性能的目的。本文基于塑性成形软件DEFORM,针对某公司正在开发的某内燃机用曲轴进行建模仿真,对曲轴热成形过程中材料的变形、组织的微观组织变化如结晶体积百分比数平均晶粒尺寸进行模拟和预测。

2 研究背景

2.1 RR、TR法曲轴弯曲镦锻法介绍[2]

RR法是由法国C.A.F.L公司工程师R.Roedrer在20世纪30年代发明的。其工作原理是:主要利用斜面的夹角传力将压力机工作力的一部分转换成水平墩粗力,实现曲轴的弯曲墩锻。20世纪60年代,波兰Tadeusz.Rut教授研究出TR弯曲镦锻法。其原理与RR镦锻法相同,但弯曲镦锻装置结构比较合理。

2.2 塑性成形中微观组织模拟模型的发展

自1966年英国Sheffield国际热加工会议以来,很多外国学者就对热加工中的基本软化机理、微观组织性能的预报和控制等进行了大量的研究。70年代,Sellars等[3]提出在轧制及其冷却过程中,金属和合金发生的组织变化可以用数学模型来描述其主要特征,明确提出了组织模拟模型这一概念建立了晶粒尺寸与再结晶体积百分比的半经验公式。但随后发展很缓慢。直到90年代初,Kopp等才首先将微观组织演变模型引入到锻造过程,建立了低碳钢二维镦粗过程中晶粒尺寸与再结晶百分比的经验公式,并采用有限元法对二维热镦粗的动态再结晶过程进行了数值模拟。

3 内燃机用曲轴TR镦锻成形过程仿真

3.1 TR法墩锻仿真模型建立

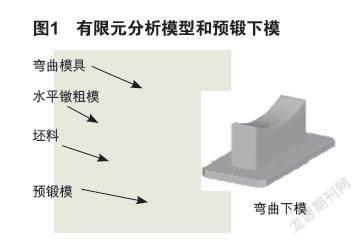

以该曲轴锻件其中一个单拐为研究对象,因曲拐是对称的,为提高计算运行的效率,取单拐的四分之一为研究对象。毛坯材料选用AISI-4140;采用四面体网格,网格数目60000个,在成形过程中进行自动动态网格再划分;模拟过程时间步长0.1s;成形总时间T=62.55s。图1为内燃机用曲轴单拐的成形分析简化模型。

3.2 曲轴有限元仿真设置基本参数

由于Deform软件里面提供了数值模拟仿真所用材料为42CrMo,所对应的美国牌号为AISI-4140的流变应力方程和曲线。根据实际生产工艺,对曲轴的仿真进行参数设置。坯料初始温度为11180℃,模具温度250,环境温度20℃,模具与坯料之间的摩擦银子为0.4,热传导系数(W/m/C)为5,输热系数(N/mm/s/C)为0.02,模具下压速度为4mm/s,原始晶粒尺寸为100μm。

4 模拟结果与分析

4.1 曲拐成形工艺分析

由于该内燃机曲轴的直径大,所以采用TR法墩锻成形,分预锻和终锻两次成形。图2是数值仿真和实际试制时预锻和终锻结束时的成形效果。从数值模拟结果和实际试制效果对比,基于塑性成形软件DEFORM,可以对新开发的内燃机曲轴的成形过程、金属流动进行仿真,并对曲轴生产过程中经常出现的连杆颈下端折叠、曲柄臂充填不饱满等缺陷的形成机理进行研究。通过数值模拟,可以有效的预测锻件的成形效果,并在试制之前,检验目前生产工艺和模具结构的合理性,保证其良好的成形质量提高材料的利用率和降低生产成本。

4.2 曲拐材料内部组织演化分析

在该曲拐成形过程中,金属的变形、金属与模具之间的传热以及金属内部微观组织的演变过程之间存在着复杂的交互作用,将微观组织演化模型与有限元传热变形计算方法进行相互耦合,对内燃机曲轴单拐预锻和终锻进行有限元模拟分析,可以得到更贴近实际的结果。

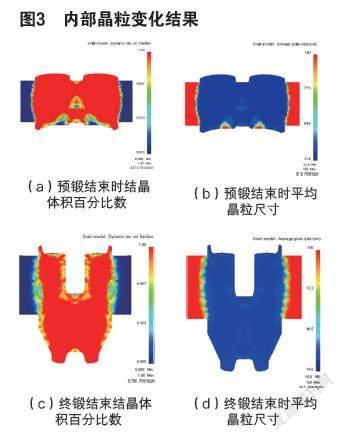

图3为锻件预锻和终锻结束时动态再结晶体积百分数以及平均晶粒尺寸大小的模拟结果。从图3a可知,预锻结束时,结晶百分数中心区域较大,这是因为中心区域温度较高且有效应变较大导致动态再结晶发生,而两端则由于有效应变较小加之温度低而使得结晶百分数几乎为0,但整个锻件的平均体积百分数达到了71.4%。图3b显示预锻结束时,整个锻件平均晶粒尺寸为41.6m左右,锻件内部的最大晶粒尺寸是在曲轴单拐两端,内部晶粒尺寸较小。图3c显示,在终锻结束时,随着变形继续增大,整个坯料各个部为都发生了不同程度的变形,坯料大部分区域发生了较完全的动态再结晶,中心大部分区域结晶百分数达到1,但是两端由于温度较低和变形量较小,锻件平均动态再结晶体积分数达到了78.6%,整体上发生比较充分。图3d显示,锻件内部的整个锻件平均晶粒尺寸由预锻结束时的41.6m左右降至24.5m。终锻结束时,锻件内部的最大晶粒尺寸仍然在曲轴单拐两端,但区域较预锻时有所减小;内部晶粒尺寸较小,且平均晶粒尺寸较均匀。

从模拟结果可看出,经过预锻和终锻工艺之后,终锻件截面再结晶百分数绝大部分区域接近100%,锻件的内部组织大部分发生了连续动态再结晶,锻件动态再结晶分数达到了78.6%,最终锻件平均晶粒尺寸在24.5m左右。整体而言,锻件晶粒较均匀,锻造成形工艺达到了细化晶粒的目的。

5 结语

在热成形过程中,宏观和微观是紧密耦合的。本文通过有限元软件对内燃机用曲轴进行TR法墩锻成形和微观组织模拟与分析,从宏观仿真结果上显示曲轴的成形质量良好,在微观上对组织演变进行了预测,结果表明:

(1)针对某新型号内燃机用曲轴,对其进行了建模和数值仿真。通过数值模拟,可以有效的预测锻件的成形效果,并在试制之前,检验目前生产工艺和模具结构的合理性,保证其良好的成形质量,提高材料的利用率和降低生产成本,也为同类曲轴的生产以及新开发曲轴的成形工艺提供了经验基础。

(2)分析了曲轴单拐内部的微观组织演变。仿真结果显示,曲拐在成形过程中,锻件动态再结晶变化充分,锻件的晶粒细化明显。锻件微观组织仿真为研究锻件内部组织的演变提供了参考意义。

参考文献:

[1]万煦义.大中型全纤维曲轴锻造方法的探讨[J].大型铸锻件,2006(3):45-52.

[2]冯丽魁,左阳春,赵恒义等.全纤维锻造曲轴中的RR与TR装置特点及比较[J].热加工工艺,2007,36(13):71-73.

[3]Sellats C M,Whiteman J A.Recrystallization and grain growth in hot rolling[J].Metal Science,1979,13(3):197-199.