干船坞廊道施工工艺浅析

◎ 李辉 上海振华重工(集团)股份有限公司

1.项目情况介绍

干船坞项目长485 米,宽114米,船坞东西坞墙结构的上部需设置廊道,廊道底标高-0.4m,顶标高+2.5m,廊道长度共计974.75m,廊道结构分段与坞墙相对应东侧为19段,西侧为20段,标准段每段结构尺寸为长25m,宽8.3m,高2.9m。

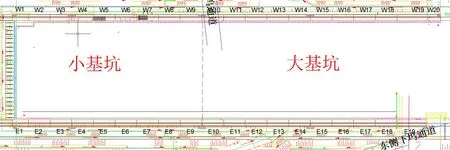

干船坞廊道平面图如图1所示。

图1 廊道平面布置图

2.主要施工工艺及方法

2.1 廊道施工流程

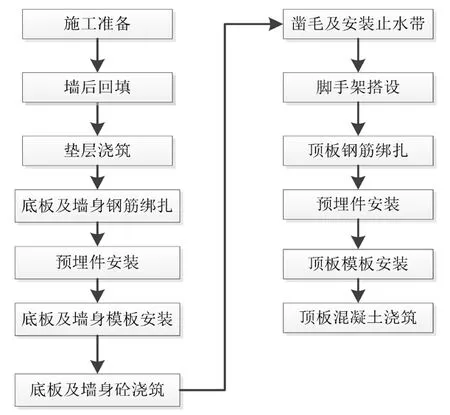

廊道施工工序主要包括廊道底板施工(-0.4m—+1.55m)及廊道墙身和顶板施工(+1.55m—+2.5m),廊道主要工艺流程如图2所示。

图2 廊道施工工艺流程图

2.2 廊道施工工艺

2.2.1 施工准备

在完成坞墙墙后回填后,即可进行廊道下垫层混凝土的浇筑,开始垫层混凝土的浇筑,待垫层混凝土浇筑完成并达到设计强度后就具备底板钢筋绑扎的条件。

钢筋绑扎之前,需将垫层上面清理干净,清除垫层上面的灰尘、垃圾及混凝土渣块,保证垫层表面干净清洁。

正式开始施工之前,需安排项目部施工人员进行施工图会审,领会设计意图;多方面审核图纸,明确设计要点及施工注意事项;编制施工方案和施工组织设计并报业主进行审核,同时准备施工机械设备及材料有序进场;对参建单位、人员进行质量安全技术交底,确保施工安全有序进行,保证施工质量满足要求。

2.2.2 测量放样

垫层清理干净后,即可对底板结构进行测量放样。采用GPS配合全站仪对底板结构放线,并使用墨斗弹线标识。确定底板位置。

在廊道模板安装完成后,还需对模板位置进行复核、调整,保证模板偏差满足设计及规范要求,超出偏差允许范围需对模板进行调整,确认无误后即可对模板进行固定。

在钢筋、预埋件和模板施工过程中,需随时进行测量和复核,加强测量监控,保证施工精准。

2.2.3 钢筋工程

垫层具备钢筋施工条件并测量放线完成后,开始钢筋施工,在垫层上采用石笔、墨斗在垫层表面对钢筋位置、间距做出标志,方便钢筋摆放。钢筋施工需设置专门的钢筋堆存、加工区域。钢筋加工需由施工单位根据施工图纸配置钢筋下料单,施工人员需严格按照配料单下料制作。

施工场地内钢筋堆放需设置专门的区域,堆放场地需干净整理无泥泞。钢筋摆放完成并定位复核无误后即可开始钢筋绑扎和焊接。钢筋焊接及绑扎需符合规范要求,严格控制焊接质量、焊缝长度和钢筋绑扎点数。

钢筋保护层垫块摆放到位后,测量应对垫块标高进行复核,避免因垫层标高及沉降等因素造成钢筋摆放高程出现偏差。垫块摆放完成后开始结构钢筋绑扎,逐扣进行绑扎形成钢筋笼整体。钢筋绑扎时,无漏绑、少绑现象。绑扎过程中,应避免铅丝掉落,绑扎完成后,对施工过程中掉落的铅丝进行清除,避免形成锈蚀通道,影响结构寿命。

钢筋焊接需严格按照设计及规范进行施工,保证钢筋焊接质量,焊渣清除干净,焊缝无夹渣、气孔等质量问题。

钢筋采用套筒连接,使用套筒需经过实验认证过后方可使用。套筒安装采用管钳扳手拧紧,保证钢筋丝头在套筒中央位置相互顶紧。钢筋端部不得局部弯曲,不得有严重锈蚀和附着物。套筒安装完成后,需使用扭力扳手拧紧校核,保证拧紧扭矩值符合要求。

2.2.4 模板施工

底板侧模由已经改装完成的模板单元依据结构形式拼装,安装过程中,通过吊车将待装模板吊运至安装部位临时固定,调整好位置以后,支撑安装时,应考虑剪力杆与止水带对侧模板的影响。

模板安装由吊车吊运到指定位置后,开始对模板进行安装固定,模板固定采用焊接对拉螺杆进行固定,螺杆焊接在底板钢筋主筋上,焊接需注意焊缝长度满足要求。

廊道模板采用拼装式模板单元,模板单元采用18 mm 胶合板和50*100 mm 木方制作,并采用φ 48 mm 的钢管做为横杆,采用φ 63mm钢管作为竖杆。廊道模板安装根据廊道施工安排分两步进行,第一步施工廊道底板(-0.4m~+1.55m),第二步施工廊道墙身及顶板(+1.55m~+2.5m),顶板安装见图3。

图3 廊道顶板模板安装示意图

模板安装完成后,需进行测量复核,复核采用全站仪和GPS进行复核。发现模板位置偏差较大需及时进行调整,调整完成并保证偏差满足设计及规范要求时,才可对模板进行固定。

2.2.5 混凝土浇筑

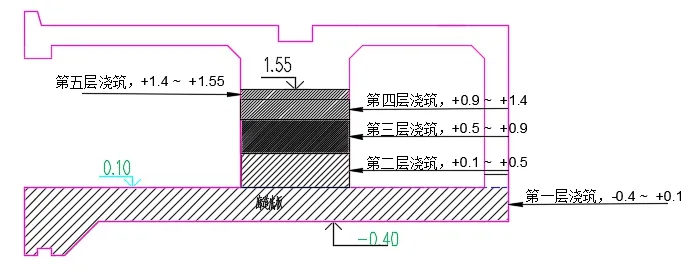

廊道混凝土浇筑分为底板与顶板两次浇筑,底板浇筑至标高+1.55,再进行顶板浇筑至标高+2.5。浇筑顺序采用分层分段浇筑,浇筑时用 2 台汽车泵,横向上由两边向中间、纵向上由一侧向另一侧逐层浇筑,每层厚度不超过50cm。混凝土振捣高度每层不超过 50cm。分层浇筑见图4,每个浇筑带的混凝土卸料点随着砼浇筑工作向前推进,并相应振捣,以确保砼的质量。混凝土浇筑之前需对混凝土内预埋件、预埋管道数量、型号及位置进行检查,检查无误后才允许浇筑混凝土。浇筑之前需对模板固定螺栓进行检查,保证模板在混凝土浇筑过程中稳定可靠,并检查脚手架、跳板的搭设情况,保证混凝土浇筑过程安全稳定。

图4 廊道底板浇筑分层示意图

混凝土浇筑选在白天气温较高时候进行,浇筑过程中安排2名木工观察模板状况,发现模板变形移位时,需及时停止浇筑,并对变形移位处及时处理,防止模板继续变形,待处理完成后,方可继续浇筑混凝土。

混凝土分层浇筑,分层振捣,使用插入式振捣棒需快插慢拔,插点要均匀排列,逐点移动,顺序进行,不得遗漏,做到均匀振实,浇筑过程中,振捣持续时间应使混凝土表面产生浮浆,无气泡,不下沉为止。振捣棒移动间距不大于振捣棒作用半径的1.5倍。混凝土浇筑需连续进行,在前层混凝土初凝之前完成次层混凝土浇筑。

混凝土浇筑完成后,需对混凝土表面进行二次抹压及三次抹压,保证混凝土表面光滑平整,并防止混凝土表面水分蒸发后产生干缩裂缝。混凝土抹面完成后,需及时对混凝土进行覆盖保温保湿养护。第一层覆盖采用塑料薄膜,防止混凝土水分蒸发过快。养护过程中需按时检查,必要时刻需对混凝土表面进行洒水保湿养护。第二层采用土工布覆盖,保证表面温度满足混凝土养护要求,随时监测温度变化,环境温度较低时需增盖土工布或保温棉被对混凝土进行保温。

3.存在问题及解决措施

3.1 大体积混凝土裂缝问题

随着廊道施工的推进,发现已完成的五段廊道中出现2处宽度超过0.3mm裂缝,如图5。经过分析发现混凝土配合比中水泥用量过大,养护不到位,混凝土振捣方式不正确,分段浇筑部位结合处处理不善,泵车、混凝土运输车数量少,模板拆除时间过早等问题,对混凝土裂缝的产生有一定的影响。

图5 廊道墙体混凝土裂缝

解决措施:

(1)通过实验室对混凝土配合比的调整和优化,在原配合比的基础之上将混凝土中的水泥用量控制在470kg/m³以内,并加入一定量的硅粉,新的配合比减少了水泥的用量,降低了水泥的水化热,同时降低了混凝土内部温度。

(2)廊道大体积混凝土浇筑需连续浇筑,分段分层浇筑,保证前面一层混凝土在初凝之前被后一层的混凝土完全覆盖并充分振捣。

(3)混凝土温度控制尤为重要,需控制混凝土内部和混凝土表面温差及混凝土表面和环境温差不超过25℃。

(4)混凝土浇筑完成后,需及时进行收面及养护,养护过程中注意保湿保温,防止混凝土产生早期干缩裂缝保证混凝土养护湿度和温度满足规范要求。

(5)最后从管理角度出发,协调施工设备数量,使其与现场施工尽可能匹配,调整施工计划,严格控制拆模时间,优化施工过程管理。

3.2 蜂窝、麻面、露筋问题

在廊道混凝土拆模之后,发现部分已完段廊道中有较严重的蜂窝、麻面与露筋问题,如图6。通过对整个施工过程的观察,发现混凝土未均匀搅拌和易性较差,分层振捣不实有漏振现象,拆模时间过早等问题,造成混凝土表面出现蜂窝、麻面及露筋现象。

图6 混凝土侧面蜂窝、麻面、露筋

解决措施:

(1)施工过程中严格控制混凝土配合比,严格控制混凝土搅拌时间,保障混凝土拌合均匀,塌落度适合。

(2)在混凝土浇筑之前做好模板的验收工作,模板表面需保证清洁,并均匀涂抹脱模剂,不得沾有干硬水泥砂浆等杂物,模板缝应用油毡、腻子等堵严。

(3)混凝土应分层均匀振捣,密实至排除气泡为止,混凝土浇筑应随时检查模板支撑情况,防止漏浆,在下部浇筑完间歇1-1.5小时沉实后再浇筑上部混凝土。

(4)在钢筋密集处及复杂部位采用细石混凝土浇灌在模板内,分层搅拌密实。

4.结束语

本文通过在建干船坞工程中的廊道施工为案例,有针对的对船坞廊道施工的施工工艺、施工要点、存在问题及解决措施等进行了具体分析和阐述,通过此方案在建干船坞项目廊道施工满足业主和设计要求,得到了预期效果,确保了船坞施工的顺利进行。