预拌混凝土粉料储存仓及操作方法

杨玉根,黄 波,刘 杰

(眉山市城投建筑材料有限公司,四川眉山 620041)

0 引言

计算机技术和网络信息技术在不断发展[1-3],公路桥梁混凝士拌合站和信息技术有效结合形成了自动化的现代安全、生产管理模式[4],提高企业安全防护效果和生产效率[5]。随着施工装备技术的越来越先进,现在由程序控制所使用的集中拌和站越来越受欢迎[6-7]。

由于拌合站各种运输车辆进出较多,加上环境因素,时常发生车辆撞人(车)事故,预防运输骨料车撞人事故的发生[8],除了加强对司机以及进入场内的人员进行安全教育外[9-10],还应该加强场内安全提示,所以亟需一种全新的预拌混凝土粉料储存仓及操作方法来有效解决混凝土拌合站的安全防护问题。

1 预拌混凝土粉料筒仓固定架

本结构在预拌混凝土粉料筒仓外侧安装固定预拌混凝土粉料筒仓固定架,该固定架底部设有整体式锚固底板,预拌混凝土粉料筒仓固定架顶部设置可调式仓顶拉接杆,在预拌混凝土粉料筒仓固定架的侧边安装展放式检修平台,该平台在施工检修时展开供检修人员使用,待检修完成后将检修平台收拢,该结构可减少检修平台的占用面积,使预拌混凝土粉料筒仓固定架的操作性较好,同时在粉料仓下部连接通道,保证各操作的正常运行,同时在料筒仓上安装套箍整体式上部连接通道,便于料筒仓的日常检查于维修,为保证整个料筒仓体系的抗倾覆能力,在筒仓群固定架外侧设置连体装置,将所有料筒仓连接成一个整体,保证结构的整体稳定性,如图1所示。

图1 预拌混凝土粉料筒仓

2 预拌混凝土粉料上料固定装置

为了防治预拌混凝土使用仓上料时发生上料管掉落或者甩出等伤人问题,在上料时采用预拌混凝土粉料上料固定装置,并在上料管上设置快速旋放专用卡具,待运输车来是可快速将上料管固定随后上料,同时在上料软管上设置固定于固定架的软管多级柔性固定系统,同时设计一种固定于固定架软管端部多级防脱环架保证送料车上上料软管与使用仓受料管之间给料时的安全性。为了更进一步的提高安全措施,经过多人研究讨论拟在软管外端快速卡死夹具,保证软管给料时的安全性。同时为了保证夜间等其他特殊情况给料的尊缺陷,在受料管端部设置输料管防错装置,因为一旦由于操作失误给错料,整个使用仓内剩料都将废弃。

3 预拌混凝土粉料储仓组合扩储系统

3.1 预拌混凝土粉料储仓组合扩储系统原理

为满足扩容生产的需要,在原有使用仓外侧设置筒仓群扩容,该仓筒扩容群位置稍低于原有使用仓,若施工受限或者有其他不可克服的原因时可在筒仓外侧设置易装拆筒仓扩容,新设置的扩容筒仓群采用螺旋输送机互联储料相互调剂集中供料,同时新设置的扩容筒仓群也可通过螺旋输送机独立向使用筒仓补料。再者新设置的扩容筒仓可通过螺旋输送机独立直接向主机补料进行扩容生产。

3.2 具体操作要点

为了保证粉仓的供应,必须扩大粉仓的储存容量,以扩大生产能力。这样可以首先保证粉体储备,现场水泥可以在储备库中长期储存,水泥拆运方便,周转率高。由于搅拌机周围空间有限,搅拌机周围空间已满,同时搅拌机安装在螺旋输送机上的空间有限,粉仓的外扩位置只能放在原粉仓外面。原粉仓通过螺旋输送机将粉料分别输送到料仓中的混合主机上。根据各方面的讨论,为了保证粉料的连续供应,降低备用粉仓的高度,然后在下部增加一个螺旋机,使用粉仓直接与螺旋机连接。该方法包括以下粉料输送步骤:两台螺杆机同时工作,备料仓粉料由两台螺杆机输送至主机。扩大后的备料仓分别与相邻的使用仓连接,备料仓中的粉料直接或间接地输送到使用仓下的螺旋输送机,然后输送到主机。本发明中的两个粉料筒仓可以独立使用,备用筒仓高度较低,安装方便。操作时,使用料仓先启动螺杆机,再启动备用料仓的螺杆机,当配料顺序结束时启动,整个过程即可自动生产。

4 预拌混凝土粉料仓智慧控制系统

4.1 智慧控制系统特点

(1)操控室人脸识别通电模块实现了操控人员人脸识别以后控制台才能通电开启,实现了操控人员的实名到岗,实现了安全管控环节前置化,形成流程管理与安全管控相融合。

(2)骨料存储仓安全预警模块实现骨料存储仓上人情况无线预警,将骨料存储仓内是否有人的信息通过设备无线传输到铲车驾驶室内预警告。实现了短程安全信息传递功能。

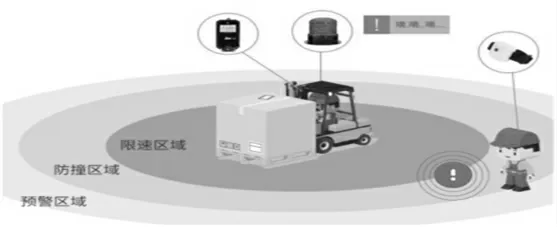

(3)场内铲车交叉作业防碰撞安全预警模块通过雷达预警、AI场内人员识别、红外感知等三方面应用技术的结合。实现了铲车人员防碰撞预警、场地人员动态信息预警的安全应用场景。

(4)搅拌机罩盖开启断电安全预警模块通过人脸识别、电磁锁等应用技术的结合。实现了操作员人脸识别后,电源自动关闭,电磁锁打开,方可开启搅拌机罩盖,操作台自动断电,然后进行清理作业或者维修,保护了清理拌缸人员的安全。

4.2 智慧控制系统原理

该体系原理是骨料存储仓安全预警模块实现骨料存储仓上人情况无线预警,将骨料存储仓内是否有人的信息通过设备无线传输到铲车驾驶室内预警告,实现了短程安全信息传递功能;场内铲车交叉作业防碰撞安全预警模块通过雷达预警、AI场内人员识别、红外感知等三方面应用技术的结合,实现了铲车人员防碰撞预警、场地人员动态信息预警的安全应用场景;搅拌机罩盖开启断电安全预警模块通过人脸识别、电磁锁等应用技术的结合,实现了操作员人脸识别后,电源自动关闭,电磁锁打开,方可开启搅拌机罩盖,操作台自动断电,然后进行清理作业或者维修,保护了清理拌缸人员的安全,如图2所示。

图2 智慧控制系统

4.3 智慧控制系统工艺流程

智慧控制系统工艺流程如图3所示。

图3 智慧控制系统工艺流程

4.3.1 操控室人脸识别通电

在拌合站操作室内安装一套人脸识别系统,与拌合站主机相连。拌合站操作工录入人脸识别系统,拌合站通电启动需经人脸识别成功后才能启动。

4.3.2 骨料存储仓安全预警

拌合站骨料仓安装上人感应器,铲车上安装骨料仓信息展示器。骨料仓需人工清理的时候,工人上仓操作前按一下上人感应器,铲车上骨料仓信息展示器显示几号料仓有人清理,提醒司机注意,防止骨料仓有人清理的时候因司机看不到而造成安全事故,如图4所示。

图4 骨料仓信息展示器

4.3.3 场内铲车交叉作业防碰撞

在铲车上安装3个雷达装置,每个雷达覆盖60°,在上料仓附近安装一个AI摄像头和智能音响。AI摄像头识别场地内人员移动信息,并通过智能音响播放声音提醒人员和铲车注意安全;铲车雷达装置感应到附近有人进入,发出警报提醒司机注意安全。

4.3.4 搅拌机罩盖开启断电

在搅拌机主机上安装一套人脸识别系统,主机罩盖处安装一个电磁锁。

开启拌合机罩盖需要通过人脸识别系统确认,确认完成后电磁锁解锁才能打开拌合机罩盖,在罩盖打开期间,拌合站主机会处于断电状态,保护人员清理拌缸时主机突然启动,直至清理完成,通过人脸识别系统确认罩盖关闭后恢复通电,如图5所示。

图5 搅拌机罩盖开启断电系统

5 粉料罐的常见故障及防治措施

5.1 仓顶冒灰

现象:在给使用仓送料时,仓顶有灰尘冒出。

原因:由于在给料时,会导致使用仓内压力升高,再加上由于除尘滤芯堵塞,一旦内部气压升高到罐顶安全压力阀的调整压力时,带灰气体从安全阀中跑出,造成罐顶冒灰。

措施:首先启动罐顶除尘器振动器空转1~2min,随后开启泵灰,通过除尘器空转可以把除尘器滤芯上的积灰振落。在泵完灰后,再开罐顶除尘器1~2min,振落积灰。同时,为了保证后期除尘的正常进行,需要期清理除尘器滤芯和安全阀。

5.2 压力安全阀

现象:压力安全阀失灵。

原因:对于压力安全阀的工作原理为,当仓内压力增加到预设值时,压力安全阀能自动开启卸压。但是由于拌料过程中发生水泥灰结块现象,会卡死压力安全阀的相关部件,导致压力安全阀失灵。

措施:对压力安全阀定期进行检查和维护。

5.3 粉仓冒顶

现象:使用仓仓顶飞落。

原因:使用仓上料时,由于滤芯堵塞,导致压力安全阀失灵。加上由于给料导致仓内压力升高,引起仓顶掀落事故。

措施:经常性维护和保养相关重要构件。

6 结语

对预拌混凝土粉料储存仓结构及操作方式进行创新,对预拌混凝土粉料筒设置预拌混凝土粉料筒仓固定架,对预拌混凝土粉料安全上料采用预拌混凝土粉料上料固定装置,同时针对特殊时期仓筒需扩容时采用预拌混凝土粉料储仓组合扩储技术,针对预拌混凝土上料智能控制采用预拌混凝土粉料仓智慧控制技术。骨料存储仓安全预警模块实现骨料存储仓上人情况无线预警,将骨料存储仓内是否有人的信息通过设备无线传输到铲车驾驶室内预警告,实现了短程安全信息传递功能。具有施工效率高、智能化程度高、工程质量高、施工安全、劳动强度低等特点。