二冲程半直喷煤油发动机性能计算分析

吴 昊,杨海青,刘 锐,季昊成

(1.南京航空航天大学 能源与动力学院, 南京 210016;2.南京工业大学 机械与动力工程学院, 南京 211816)

二冲程点燃式航空活塞发动机由于其制造和维护成本低、功重比高、技术成熟、兼容性强等优点,在航空动力领域尤其是在中小型飞行器中有着非常广泛的应用[1]。以汽油为燃料的二冲程发动机由于其燃油闪点低(-45~-25 ℃)、易蒸发的特点,因而汽油在很多安全要求较高的场合受到了很大的限制[2-4]。相比之下,航空重油(如航空煤油和轻柴油)的闪点一般为35~51 ℃,使得航空重油在储存和运输的过程中比汽油更加稳定安全,目前航空煤油的成本相对较低,并且具有良好的普适性,因此航空煤油作为二冲程航空活塞发动机的燃料逐渐被重视[5-6]。鉴于航空重油的理化性质(黏度高、波动低)的特点,使其燃油喷雾质量比普通汽油在相同的发动机运行条件下低。在供给新鲜均质混合气情况下,航空重油发动机要比汽油发动机启动困难[7-9]。该现象易导致航空重油发动机动力性和经济性出现恶化,国产3号航空煤油(RP-3)是我国常用的煤油基燃料,与美军JP-8航空煤油特性相似,与汽油有着相近的低热值[10-12]。

二冲程发动机燃油喷射系统主要有进气道喷射和缸内直喷2种。进气道喷射的优点是结构简单,喷射系统无需承受缸内较大背压,所以喷油系统的成本较低。由于二冲程发动机扫气损失严重,所供给的燃油无法全部充分燃烧,易产生环境污染。缸内直喷可以通过控制喷油量及喷油时刻减少扫气过程的燃油损失,但由于喷油器在气缸内,发动机工作时缸内温度较高,喷油器的工作环境恶劣,喷油嘴处易产生积碳,不利于维持较长寿命。因此,有学者将扫气道半直喷技术应用到二冲程点燃式汽油机上,提出了一种缸内扫气道半直喷的喷油器布置方案,将喷油器安装在扫气道上,可以使用造价比较低的低压喷油器,通过合理的控制喷油时刻,可以减少二冲程发动机的扫气损失,降低了燃油消耗和碳氢化合物(hydrocodone,HC)的排放。国外学者发现将喷油器安装在扫气口处后,相较于缸内直喷方式,利用二冲程发动机换气过程中的扫气气流对喷嘴进行冷却,可以降低喷嘴处的温度,以延长喷嘴的使用寿命[13-15]。国内学者罗滇生等[16]通过对半直喷二冲程汽油机进行了研究,结果表明:采用半直喷系统后,发动机在全负荷时的燃油消耗率下降显著,功率与扭矩稍有增加,石允[17]通过对二冲程重油半直喷发动机与缸内直喷相比,半直喷的燃油蒸发率比缸内直喷增加7%。因此,扫气道半直接喷射对二冲程汽油发动机性能提升有着显著的效果。

综合来说,对于二冲程点燃式半直喷航空煤油发动机研究鲜有报道,而发动机性能与燃油喷射、雾化质量、点火控制系统有着密不可分的关系[18-19]。因此,本文拟通过对以普通汽油为燃料的二冲程轻型航空电喷发动机为研究对象,在此发动机的基础上,建立整机性能仿真平台,在原型机仿真平台进行综合标定的基础上,针对二冲程发动机燃用航空煤油情形,构建半直喷发动机的性能仿真平台,并对仿真结果进行对比分析,优化针对性的半直喷方案,得出二冲程点燃式电喷发动机与二冲程点燃式半直喷发动机燃用航空煤油时的性能参数。

1 原型机参数

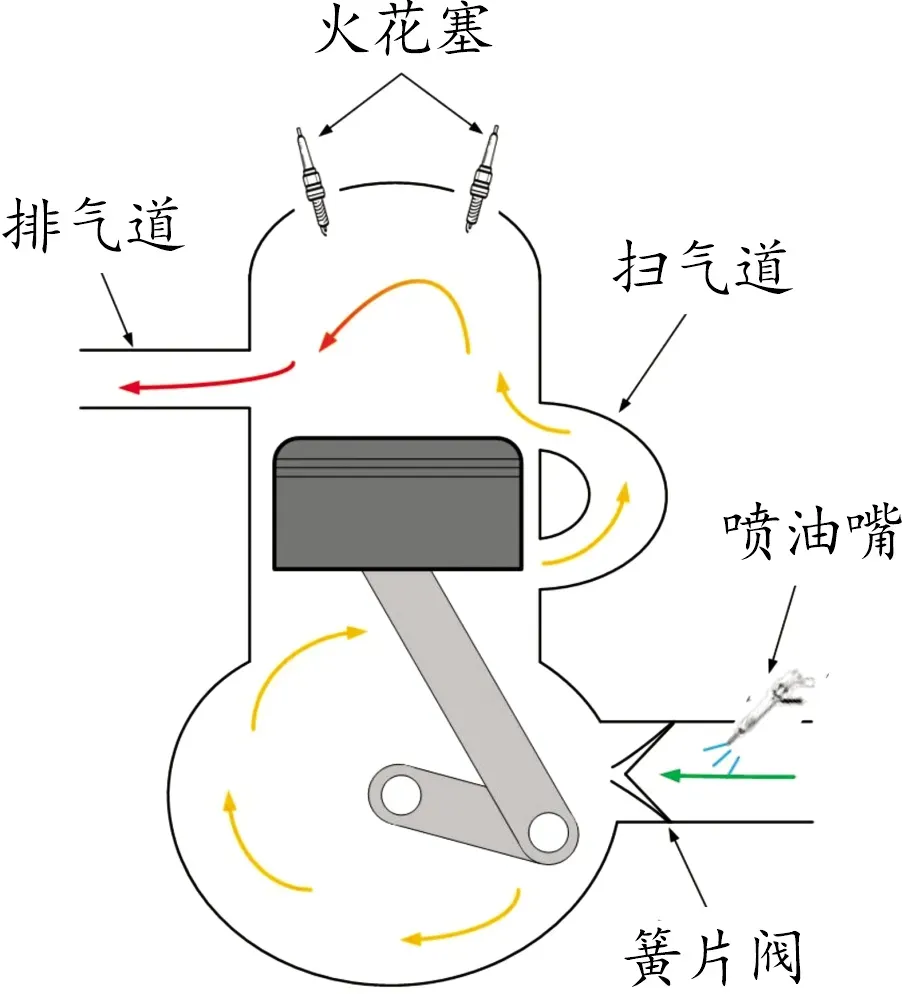

本文选取一台水平对置双缸二冲程汽油发动机为原型机,图1为原型机实物图,主要技术参数如表1所示。水平对置二冲程发动机具有结构紧凑、功率密度高的优点,发动机在结构上面的高度对称,有利于布置。原型机所采用燃料喷射方式为进气道喷射,图2为其工作原理示意图。实际上,根据原型机三维模型可以获取其机械结构剖面图,而实际发动机的部分几何结构较为复杂,本文不作赘述,仅结合其原理示意图说明工作原理。

图1 原型机实物图

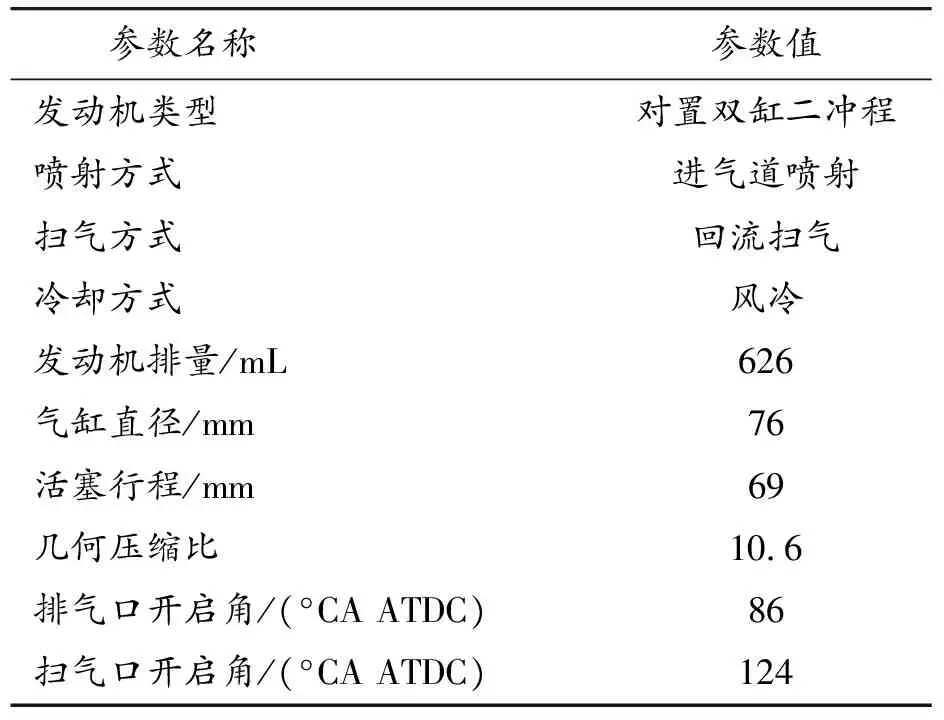

表1 发动机技术参数

图2 原型机工作原理示意图

如图2所示,当新鲜空气流入进气管内并且通过节气门时,位于节气门后的电控喷嘴将在适当时刻将燃料喷射至进气管中,所喷射的燃料与进气气流碰撞并混合,使其雾化和蒸发,逐步促进空气燃料混合气的形成。节气门后端的进气管道通过簧片阀与曲轴箱实现分离。当曲轴箱压力低于一定值,簧片阀打开,引导新鲜混合气进入曲轴箱,随着曲轴箱内部的压力逐步上升,进气管与曲轴箱的压差低于簧片阀的临界开启阀值时,簧片阀回到闭合状态,实现进气管与曲轴箱换气空间分离,混合气将完全充盈在曲轴箱和活塞所组成的闭合容积中,直至扫气过程开始后进入气缸和燃烧室内。

2 整机建模与性能仿真计算

2.1 原型机仿真模型搭建及标定

发动机试验研究周期长、成本高,提供的数据量有限。在工程实际中,采用计算机仿真可在抽象的模型上进行数值计算,分析真实试验难以解决的问题,不受时间、经费、场地等因素的限制,同时可以提供目前实验研究所不能提供的信息量。因此在原型机主要规范的基础上,建立其仿真平台,为后续针对性能特性研究提供依据,本文将利用GT-Power软件进行发动机的系统建模与性能仿真。

当发动机工作时,外界空气经过空气滤清器、节气门流入到进气道中,燃油从喷油嘴喷入到进气道中,燃油混合气经过簧片阀进入曲轴箱后经扫气过程进入气缸中,通过火花塞点燃后完成做功,燃烧后的废气经过排气系统排到外界环境,完成一个发动机的工作循环。根据原型机的结构及功能,可将其分为进气系统、燃油喷射系统、曲柄连杆系统、气缸和排气系统[20]。所建立的发动机一维仿真模型如图3所示,进气系统主要包括空气滤清器、进气道、节气门、簧片阀,排气系统主要由排气道和消声器组成。

为使发动机性能仿真更接近于实际运行情况,通过测量发动机结构尺寸,以便在模型中输入其结构参数,同时需选择合理的计算模型,以达到较为真实的发动机性能指标计算目的。此外,由于煤油的辛烷值相比于汽油低很多,在同样的工况下更容易发生爆震,为表征其燃油燃烧特性,本文中的燃烧模型选为预测型的SI-Turb燃烧模型,该模型考虑了燃油的性质、气缸的几何参数、火花塞位置及点火时刻。SI-Turb燃烧模型的计算公式如下:

燃烧前混合物的质量变化率:

(1)

已燃燃油质量变化率:

(2)

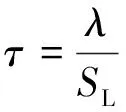

时间常数τ:

(3)

式中:t为时间;ρu为未燃燃油的密度;Ae为火焰前缘边缘处的卷吸表面积;ST和SL分别为湍流火焰传播速度和层流火焰传播速度;λ为泰勒微尺度。

图3 原型机一维仿真模型

利用发动机台架试验所测量的数据对一维仿真模型进行标定,在模型计算的过程中对参数进行调整,最终得到比较准确的发动机仿真模型和仿真结果,将一维性能仿真结果与试验结果对比,如图4所示。发动机的功率和扭矩数据与实验值有着较好的一致性,误差在5%以内,此模型可用于进一步的仿真分析。

2.2 不同燃油的性能比较

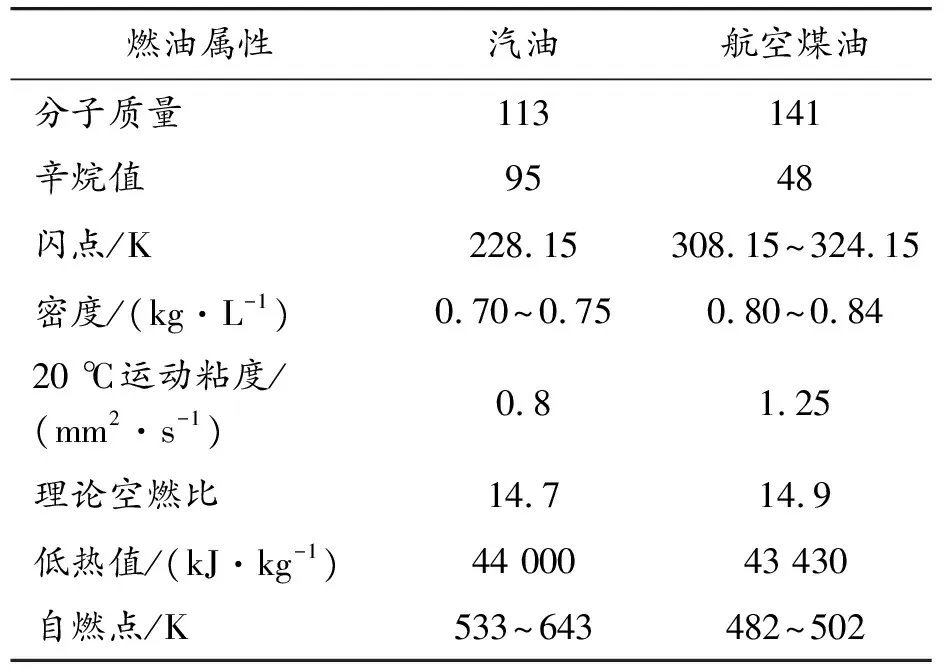

对燃用汽油与航空煤油的原型机进行性能上的预测对比,所用汽油标号为95号,所用航空重油是RP-3航空煤油。汽油与航空煤油的相关理化特性如表2所示[5]。

表2 燃油特性对比

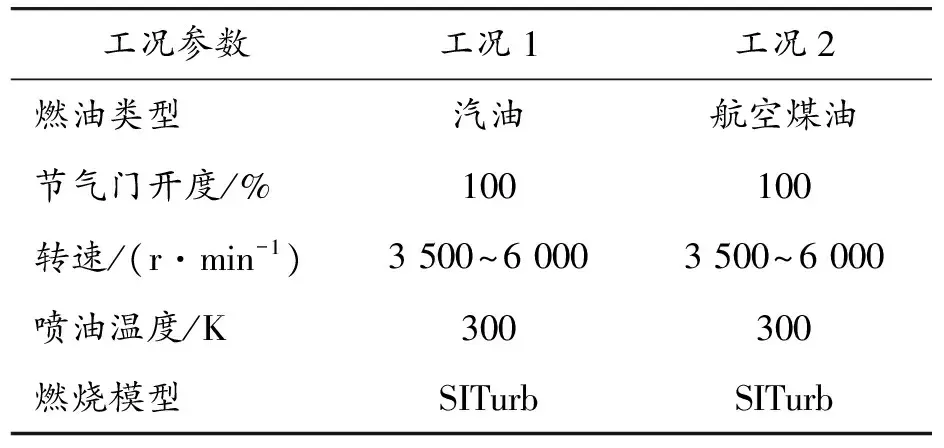

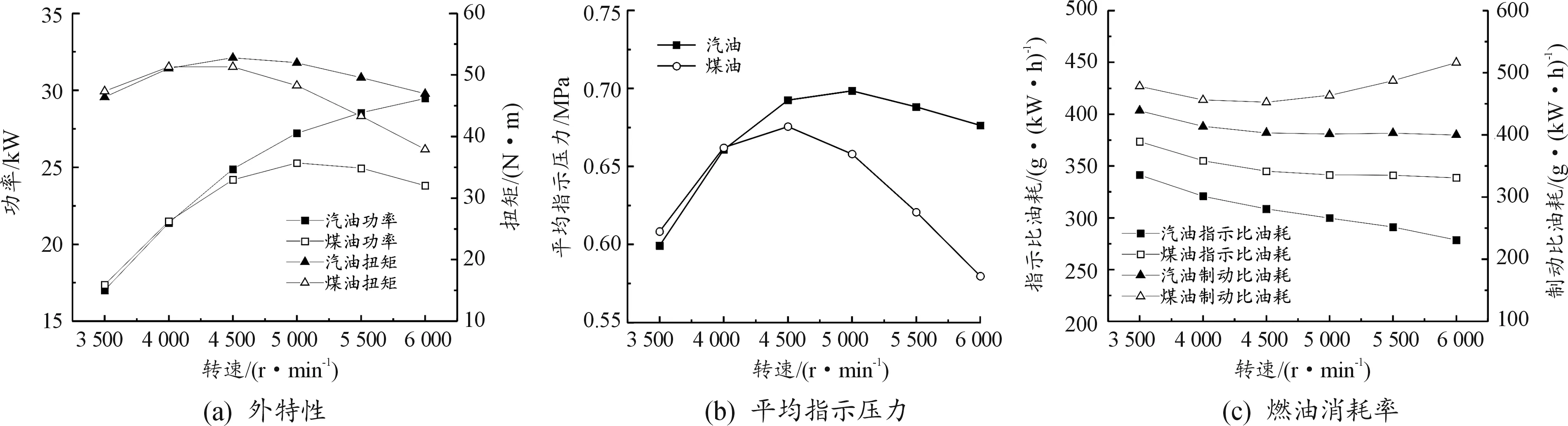

为研究汽油和航空煤油对发动机性能上的影响,分别对比仿真汽油与航空煤油在不同转速下的宏观性能及燃烧特性。因此对发动机的转速特性进行对比研究,以充分了解发动机的运行状况。在转速特性仿真中,工况参数设置如表3所示,对比研究汽油、航空煤油在相同工况下的性能和燃烧特性。发动机转速特性的仿真结果如图5所示。

表3 工况参数设置

图5 原型机燃用汽油与航空煤油时的性能对比曲线

由图5可知,当原型机采用RP-3航空煤油代替普通汽油时,动力性能指标(制动功率、制动扭矩、平均指示压力)在超过4 500 r/min后均显著下降,即动力性能出现衰减,指示比油耗与制动比油耗同样出现了增加,主要由于在低转速下将航空煤油的点火正时做适当的提前后,航空煤油可以达到与汽油相近的状态,但在高转速下热负荷高使其爆燃趋势增加,燃烧趋向恶化,功率损失易增加[6]。

为对比燃烧特性,通过所建立的发动机一维仿真模型得出在6 000 r/min的缸内压力和已燃燃油的质量分数。如图6所示,当燃料由汽油转换成航空煤油后,在相同的工况下,航空煤油燃烧时的缸内最高压力比普通汽油要低,这是因为煤油相比于汽油来说,煤油的高温扩散滞后,所以在高转速、大负荷的工况下,煤油的后燃比较严重,导致航空煤油的缸内爆发压力也明显低于汽油。

图6 原型机燃用汽油与航空煤油时的燃烧特性对比曲线

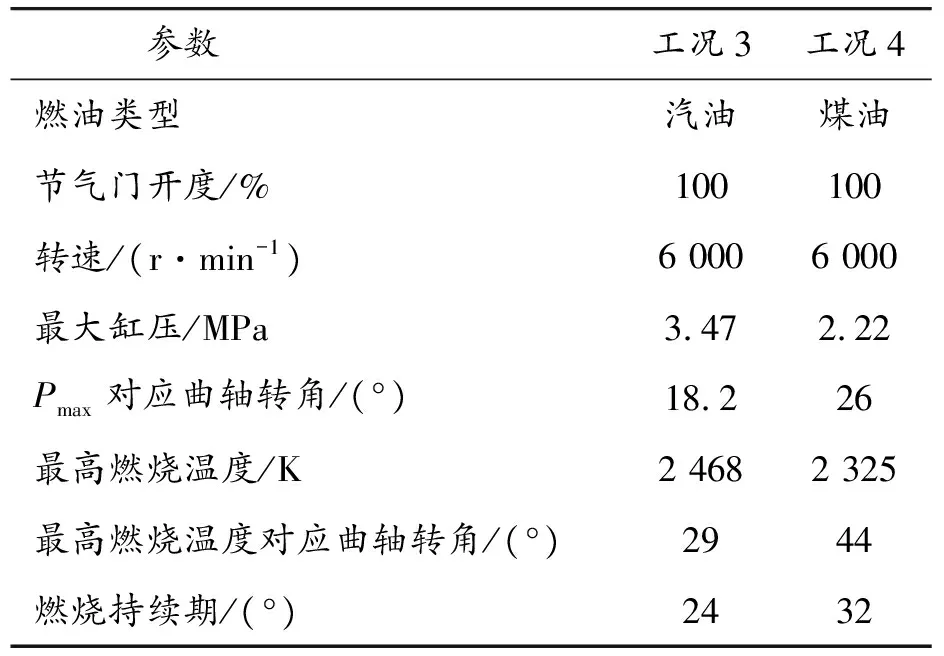

表4为2种不同燃料在相同工况下的缸内燃烧仿真结果数据,可以看出,相比于普通汽油,航空煤油的燃烧滞燃期相对较长,使其燃烧重心延迟,缸内最大压力所在的曲轴转角滞后,燃烧持续期要比汽油长。说明在高转速下,航空煤油燃烧产生的热量大多数在上止点之后释放,后燃现象相对较严重,降低了发动机的效率。

表4 燃烧特性数据

2.3 半直喷发动机工作原理

二冲程扫气道半直喷发动机与原型机的不同之处在于燃油不再注入进气管,而是直接通过扫气道注入气缸中,如图7所示,该发动机在原型机方案的基础上,将喷油嘴由进气道移至辅扫气道。此外,喷油嘴的轴线方向应该与扫气口的入射角方向一致,这是为了避免燃油喷雾与扫气道内壁碰撞。半直喷发动机的燃料将直接引入到燃烧室中,在气缸中保留的高温燃烧气体可以大大促进燃油的雾化及燃料蒸发过程。此外,新鲜空气从曲轴箱进入气缸的过程中,在主扫气道为新鲜空气,辅扫气道则为油气混合气,整体上使得油气在气缸与燃烧室内形成了分层混合气。

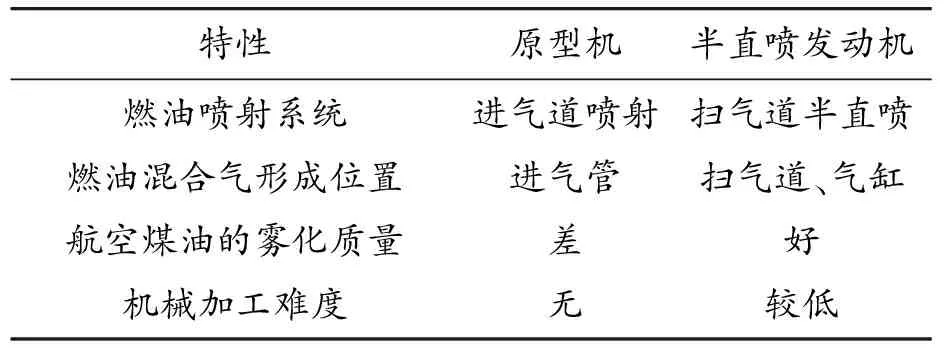

对于扫气道半直喷发动机,将燃油通过辅扫气道喷射到气缸中,在某种程度上类似于缸内直喷方式。在低压空气辅助燃油直喷系统中,燃油喷射压力一般较低(0.6~0.8 MPa),高压直喷发动机的燃油喷射压力一般可达到5~15 MPa。扫气道半直喷发动机的喷油器安装在扫气道方向,喷射压力一般为0.3~0.5 MPa,缸内直喷发动机的喷油嘴安装在气缸盖上,在发动机做功燃烧阶段,喷油嘴热负荷高,而扫气道半直喷的喷油器安装在扫气道上,可以利用扫气气流对喷油嘴进行冷却,有利于提高喷油嘴的使用寿命。表5比较了原型机与扫气道半直喷发动机的总体特点。

图7 半直喷原理图

表5 发动机系统特性对比

2.4 半直喷发动机仿真平台

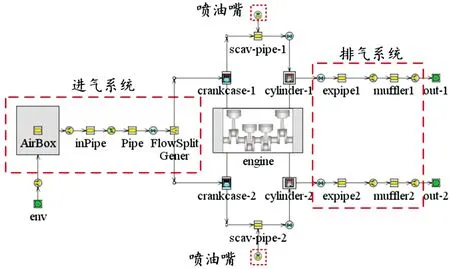

由上述发动机燃用不同燃油时整机性能对比情况可知:当将汽油换成航空煤油后,会使发动机的功率扭矩下降,耗油量重新增加,因此,在原型机的基础上,经过对原型机模型的调整,搭建了如图8所示的扫气道半直喷发动机的性能仿真模型。

图8 半直喷发动机仿真模型

3 半直喷发动机性能分析

为分析半直喷发动机的性能计算结果,将燃料均设定为航空煤油,通过对比发动机的功率、扭矩、油耗量等性能指标,评价发动机的总体性能,因此,在其GT-Power仿真模型中,将工况参数设置如表6所示。

表6 工况参数设置

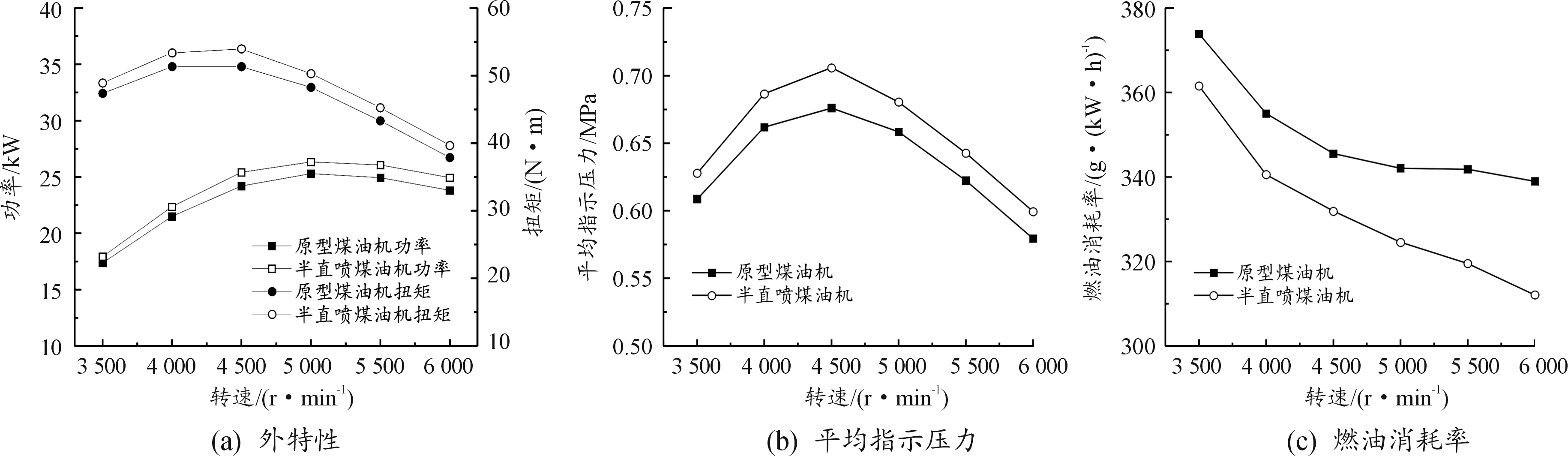

通过图9(a)可以看出,在节气门全开情况下,扫气道半直喷发动机的功率和扭矩总体上高于原型机,在6 000 r/min时,扫气道半直喷发动机的功率要比原型机提升了4.7%。从图9(b)可以看出,扫气道半直喷发动机的平均指示压力和平均有效压力均比原型机要高,说明半直喷发动机的燃烧相对更加充分,燃烧效率更高。原型机和扫气道半直喷的指示比油耗曲线如图9(c),当喷油嘴安装在扫气道后,理论上燃油可直接喷射到燃烧室内,在一定程度上促进了燃油利用率,从而降低了油耗量。

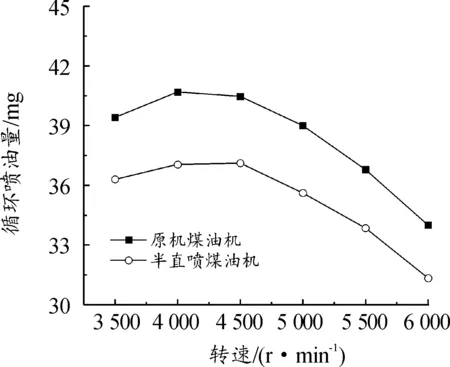

图9 原型机与半直喷发动机性能对比曲线

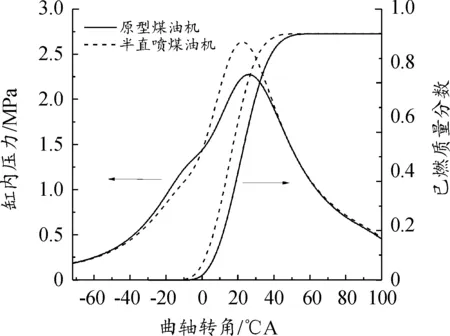

原型机与扫气道半直喷的循环喷油量如图10所示,原型机调整为扫气道半直喷后,功率与扭矩均得到了相应提高,从循环喷油量来看,扫气道半直喷发动机的耗油量更少,主要在于原型机为进气道喷射,所喷射燃油在进气管中易产生堆积,同时形成均质混合气,不可避免存在短路损失,而扫气道半直喷直接将燃油喷射到气缸内部,尽可能避免了燃油堆积,并且气缸内部温度要比进气管中温度高,燃油蒸发条件更好。原型机和扫气道半直喷发动机的燃烧特性曲线如图11所示,可以看出,半直喷发动机在6 000 r/min时,缸内燃烧压力明显高于原型机,发动机峰值压力处所对应的曲轴转角更接近发动机的上止点,即半直喷发动机的燃烧重心在16 °CA,原型机燃烧重心在22 °CA。在同样的工况下,燃油燃烧相位相对提前,半直喷发动机的燃烧更加充分,燃油放热过程更集中。

图10 喷油器循环喷油量曲线

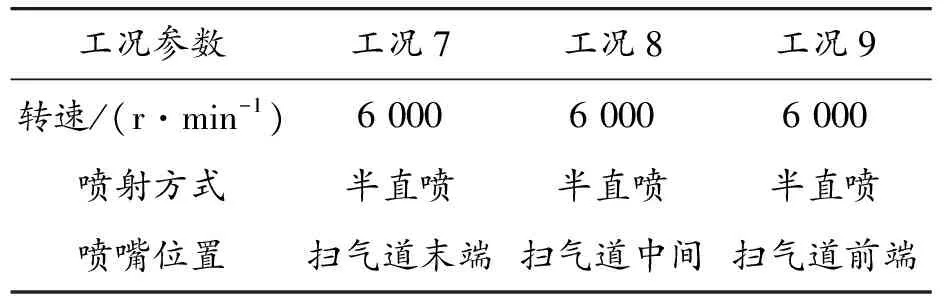

为分析喷油嘴在扫气道的安装位置对发动机整机性能的影响,在GT-Power仿真模型中,通过调整喷油嘴在扫气道上的位置分析其性能的变化规律,通过调节GT-Power模型中喷油嘴的Injector-Location参数即可设置喷射位置,设置工况如表7所示。

图11 原型机与半直喷发动机燃烧特性对比曲线

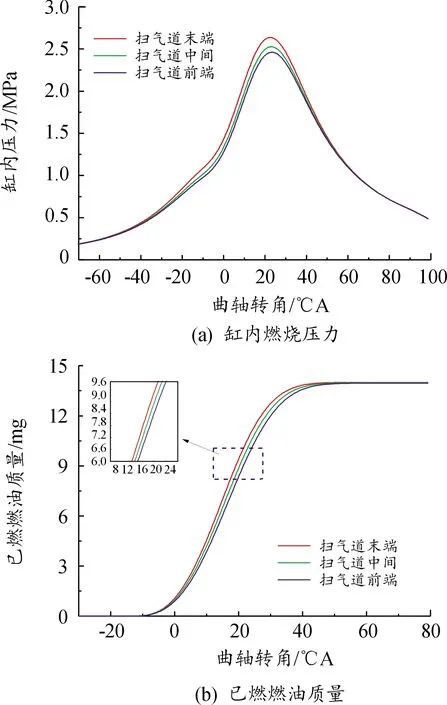

由图12可以看出,当喷油器的位置发生变化后,发动机缸内压力及缸内已燃燃油质量也会发生变化,在转速不变的情况下,扫气道内的空气流量一定,所以3种工况喷射出的燃油的质量是相同的。

图12 不同喷油位置时的燃烧特性对比曲线

通过对比发现,当喷油器安装在扫气道末端时,由于燃油喷雾基本直接喷射到缸内,已燃燃油质量比另外2种工况变化更快,缸内压力比更高,因此可以分析出,当喷油嘴安装在扫气道的前端或中间部分时,由于喷油嘴所喷出的燃油可能有一部分会喷射到扫气道管壁上,导致发动机性能略低。同时可以看出,喷油嘴安装在扫气道末端有利于燃油顺利进入到气缸中并雾化、蒸发后参与燃烧,所以在选取喷油嘴的安装位置时,要尽量靠扫气道末端,缩短油束在扫气道内的传输路径,避免产生湿壁现象,以充分利用前循环所产生的缸内高温环境提升性能。

4 结论

1) 对于扫气道半直喷发动机,燃油通过扫气道可以直接喷射到气缸中,在一定程度上消除了燃油在进气管的堆积问题。半直喷发动机在结构上制造难度较低,喷油控制相对灵活,在动力性、经济性、实用性及可制造性上具有一定优势。

2) 使用航空煤油代替普通汽油后,原型机的性能显著下降,功率与扭矩降低,油耗增加。将原型机改成扫气道半直喷发动机后,其性能比航空煤油原型机有一定的提升,燃油消耗量下降,验证了扫气道半直喷方案的理论可行性。

3) 对比缸内直喷,喷油器安装在扫气道的位置上,可以利用扫气气流对喷油嘴进行冷却,可降低其热负荷。在选取喷油嘴的安装位置时,要尽量靠扫气道末端,缩短油束在扫气道内的传输路径,避免产生湿壁现象,以充分利用前循环建立的缸内高温环境条件,使燃油顺利进入到气缸中并雾化、蒸发后参与燃烧。