甘薯收获机的结构设计及关键工作参数分析*

罗志豪 , 刘 玉 , 张庆俊 , 徐志鹏 , 吴利明 , 李月琪 , 尚可欣

(江苏师范大学机电工程学院,江苏 徐州 221116)

0 引言

欧美国家主要采用大型甘薯联合收获机,应用较多的高新技术,如使用液压、振动、气流、光电、传感器等技术来提高挖掘精度、传运精度,利用计算机技术进行监控操作等[1]。小型甘薯收获机主要应用在耕种地块较小的地区,有着能耗低、效率高、自动化程度高等特点。日本东洋甘薯收获机为国外小型甘薯收获机的代表机型,该机器装有椭圆形振动筛,能够快速地清理甘薯上的泥土,不仅清理速度快且可靠性强,这种甘薯收获机可以完成从挖掘到装袋的所有工作[2-3]。目前国外甘薯收获机研发人员通过加大传感器技术、振动技术、液压技术在甘薯收获机上的应用程度,不断提高了甘薯收获机的工作效率和精度[4-6]。

国内甘薯收获机在结构设计上大多借鉴其他茎块类农作物收获机,对甘薯自身生长情况缺乏考虑,因此工作时常常产生诸多问题,如收获能耗大、破薯率高、薯土分离程度低等,这些都是目前国内甘薯收获机研究亟待突破的重点问题。在农业产业机械化的大背景下,迫切需要作业质量高、实用性强、功能完善的适用于国内的薯类收获机。因此,深度分析甘薯挖掘条件,运用现代化的设计分析工具结合信息技术、液压电子控制技术等现代化科学手段来解决这一系列问题,以满足薯类作物产业的日益发展需求,成为国内甘薯收获机研究人员现阶段的研究重点[6-9]。

当下国内甘薯收获技术水平较为一般,而国外甘薯收获机器多数是针对本地地形条件进行开发研究的。在国内,甘薯种植有15%在低山丘陵地区[10-18],目前并没有适用于这种地形的专用收获机。本研究针对低山丘陵地区沙土地甘薯种植模式,设计了一种满足机械化收获要求的小型甘薯收获机,对甘薯挖掘铲进行模态分析,并分析挖掘速度、挖掘铲速度、挖掘铲角度等,以获得最佳挖掘效果。

1 甘薯收获机结构设计

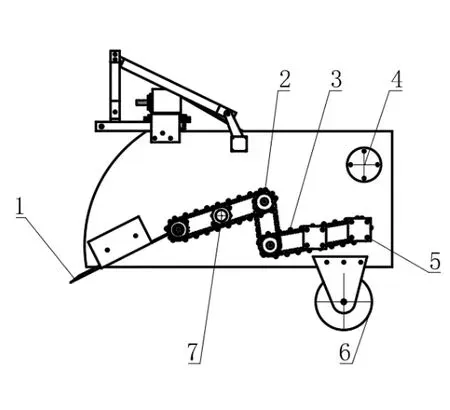

设计的甘薯收获机结构如图1所示。甘薯经过二级分离链条进行精细化分离,每级链条设有抖动轮等部件,第一升运链的链条比第二链条疏散,故用于分离大颗粒土壤,而二级链条用于分离小颗粒土壤。故采用平面单铲的形式,此方式不容易产生缠绕,同时结构也较为简单,成本也较为低廉;由四轮驱动拖拉机为甘薯收获机提供动力。

图1 甘薯收获机整体结构图

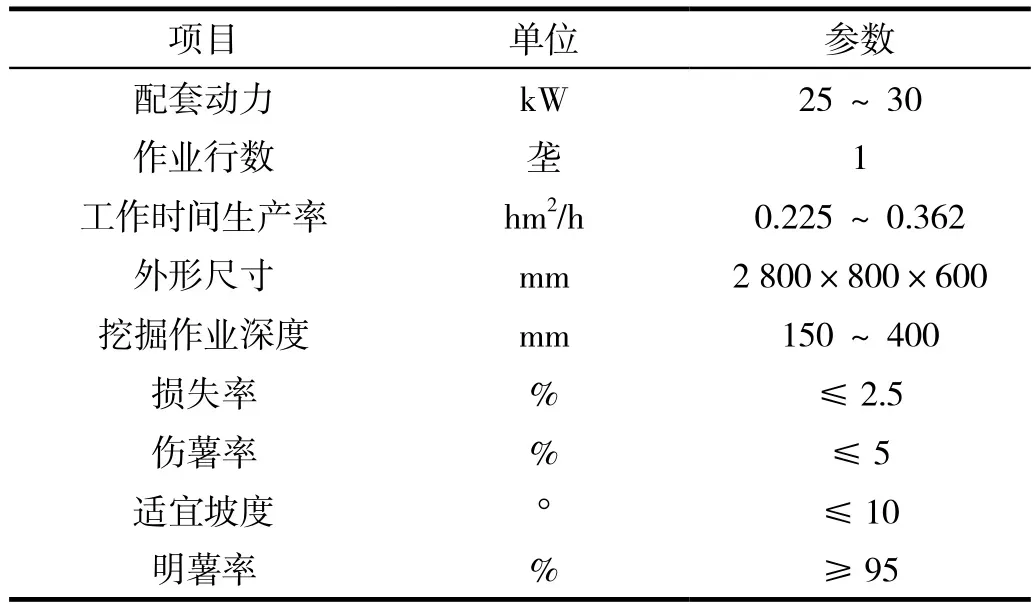

根据甘薯收获的相关要求[13-14],确定甘薯收获机的主要技术参数,如表1所示。

表1 甘薯收获机的主要技术参数

2 挖掘铲的建模

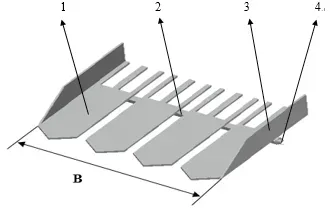

挖掘铲的结构参数有挖掘深度h、入土角、刃口倾角、铲片长度L、栅条间距S、挖掘铲宽B等。本设计中刃口倾角为55°、挖掘铲的入土角变化范围为16.5°~25°,牵引速度选取1.385 m/s,栅条长度取150 mm,三角平铲部分长度为290 mm。土壤和挖掘铲铲片的几何模型在Creo软件中绘制完成后直接导入Workbench的LS-DYNA模块中。本次几何模型的入土角为16.5°,入土深度为150 mm,土壤体积为0.5 m×0.8 m×0.5 m。本次优化分析主要研究挖掘铲铲片的可靠性,四片铲片组成结构相同,所以只取一片来分析即可,如图2所示。

图2 挖掘铲结构图

几何模型导入后选中几何模型中的土壤部分,以命令流插入K文件的方式来定义土壤材料。土壤材料特性如下:密度2 350 kg/m3,土粒比重2.68,体积模量2.8e-2GPa,剪切模量1.8e-2GPa,含水率18%,内摩擦角0.436 rad,挖掘铲铲片材料选择45钢。

3 挖掘铲的工作参数分析

3.1 挖掘铲的模态分析

动力学仿真结果显示,在挖掘过程中挖掘铲铲片所受的力最大值为2 698.5 N且时间很短,在土中稳定前进时阻力均值为1 289.14 N。为确保挖掘铲铲片的可靠性,本次静力学仿真分析在挖掘铲铲面添加3 000 N的力,大于显式动力学仿真结果的最大值。在挖掘铲铲片另一面的印记面处添加固定约束,用来模拟挖掘铲铲面与安装架的固定接触。

研究表明,选用45号钢作为材料的挖掘铲最大变形量比铸铁的挖掘铲最大变形量小,其最大变形量为4.8 mm,位于挖掘铲铲尖处;挖掘铲铲片的最大应力为2.807 7e8Pa,位于固定支撑边界处,小于45钢的屈服强度,满足设计要求。

抖动器使分离筛的工作面产生周期变化,整机工作过程中势必会有不可忽视的振动。主动型抖动器的抖动频率由传动系统决定,最优抖动频率的设计需要根据实际工作的不同地区土壤情况来确定。本次设计对传动系统不进行深入研究和计算。为了避免出现共振,保证挖掘铲工作的可靠性,在此对挖掘铲结构进行模态分析,以便在研究传动系统时根据模态分析的结果对挖掘铲结构或者传动参数进行改进,避免挖掘铲的振动频率接近其固有频率。

把在建模软件中建好的几何模型导入ANSYS Workbench模态分析模块中,忽略影响较小的螺母连接装置。对挖掘铲模型进行模态分析,在挖掘铲铲片安装架的两侧施加固定约束。得到挖掘铲前一阶、三阶、五阶约束模态,如图3所示。

图3 挖掘铲变形图

模态分析结果显示,挖掘铲一阶、三阶、五阶固有频率分别为33.599 Hz、90.549 Hz、108 Hz。使挖掘铲工作时的振动频率远离以上的固有频率即可避免共振的产生。由以上振型图可以看出,挖掘铲振动变形的最大值主要出现在铲尖部分,在连接处没有较大的变形发生,所以本挖掘铲在工作中不会轻易脱落,性能稳定。

3.2 挖掘铲与土壤耦合分析

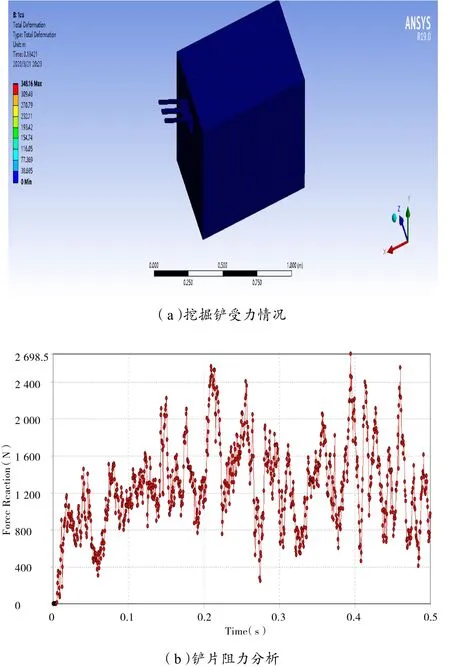

土壤底部设置固定约束,对挖掘铲铲片添加x轴方向-1.35 m/s速度,其他轴方向速度设置为0。铲片完全进入土壤需要0.296 s,设置分析总时间为0.5 s以便查看铲片完全切入土壤后的阻力情况。截取挖掘过程中0.184 21 s的挖掘情况,如图4(a)所示,此时铲片部分已经进入土壤,部分土壤颗粒发生屈服,与实际挖掘情况基本符合。

铲片对土壤的总力即为挖掘阻力,和土壤对铲片的总力为一对作用力与反作用力,铲片阻力数值情况如图4(b)所示。数值结果显示,铲片所受阻力的最大值为2 698.5 N,0.3 s后铲片完全进入土壤,截取0.4 s ~ 0.5 s铲片阻力数值,求得其平均值即挖掘铲在土中平稳前进的阻力为1 289.14 N。

图4 挖掘铲阻力分析

3.3 挖掘铲的速度分析

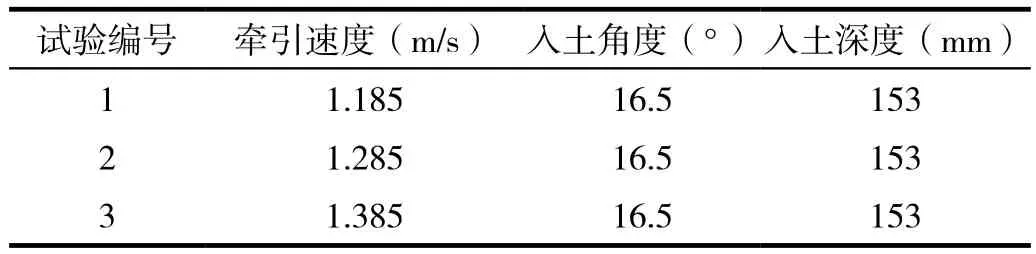

甘薯收获机的牵引速度选取过大不切实际,本次选取1.185 m/s、1.285 m/s、1.385 m/s作为试验的变量。牵引速度对铲片阻力的影响规律的试验方案如表2所示。

表2 牵引速度对铲片阻力的影响试验方案

以牵引速度为横坐标,以铲片阻力为纵坐标绘制牵引速度对铲片阻力影响曲线如图5所示。

图5 牵引速度对铲片阻力影响曲线

从图5可知,牵引速度从1.185 m/s增大到1.385 m/s时铲片所受阻力也随之增大。由于牵引速度的增大,单位时间内挖掘的物料变多,铲片受到更多的土薯混合物的作用力,所以铲片所受阻力也增大。

3.4 挖掘铲的入土角度分析

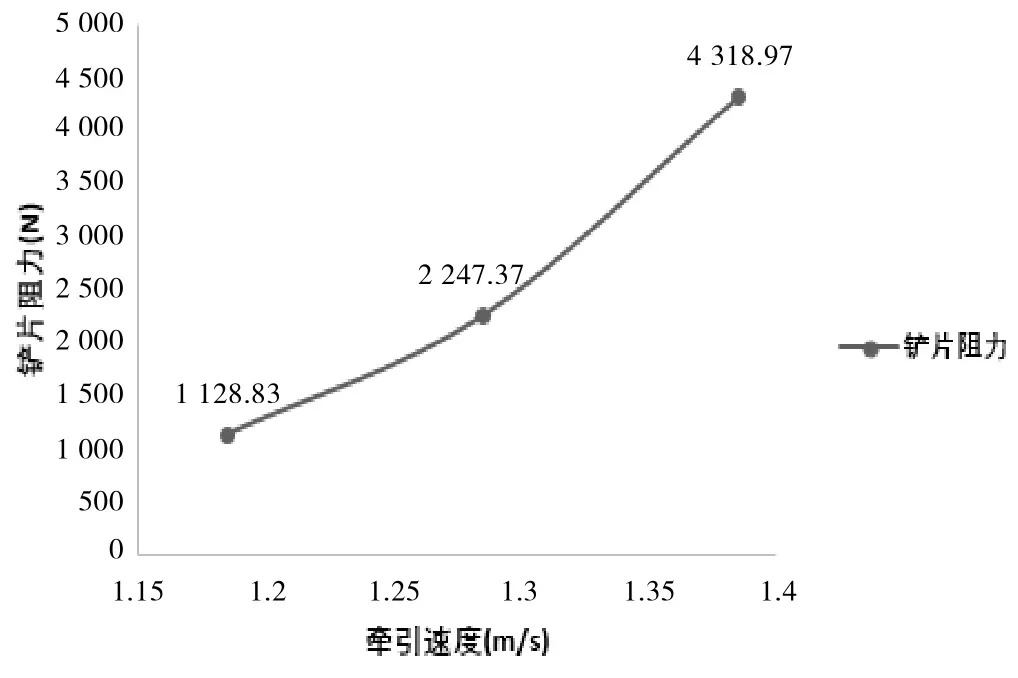

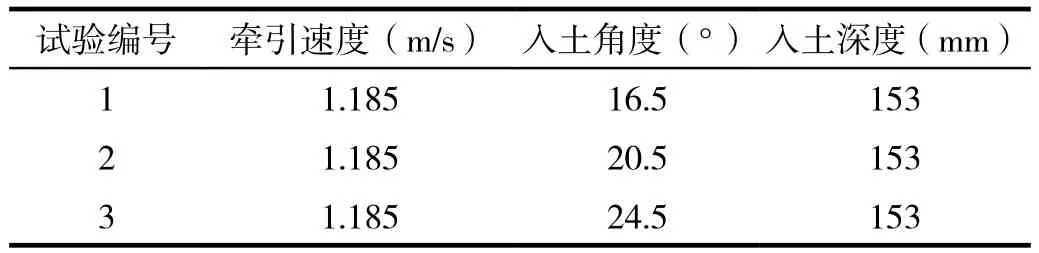

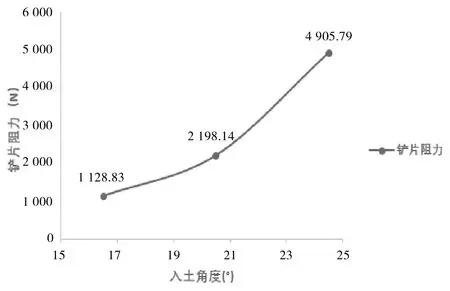

为了分析刀具入土角度对铲片阻力的影响,分别选取入土角度16.5°、20.5°、24.5°,试验方案如表3所示。

表3 入土角度对铲片阻力的影响试验方案

通过模拟可得铲片阻力如图6所示,可知铲片入土角度增大时,铲片阻力也增大,入土角度的增大会使土壤不易向后输送,所以铲片阻力增大。

图6 入土角度对铲片阻力的影响曲线

3.5 挖掘铲的综合影响因素分析

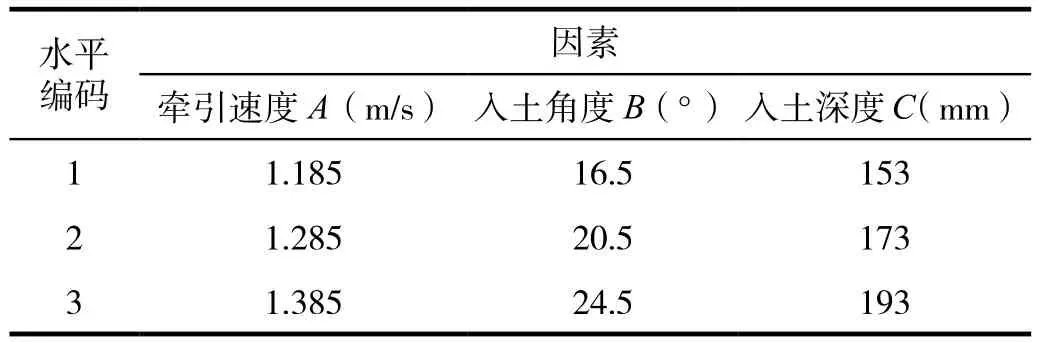

本次试验因素是牵引速度、入土角度、入土深度。本次正交试验使用三个水平。本次试验因素水平关系表如表4所示。

表4 因素水平关系表

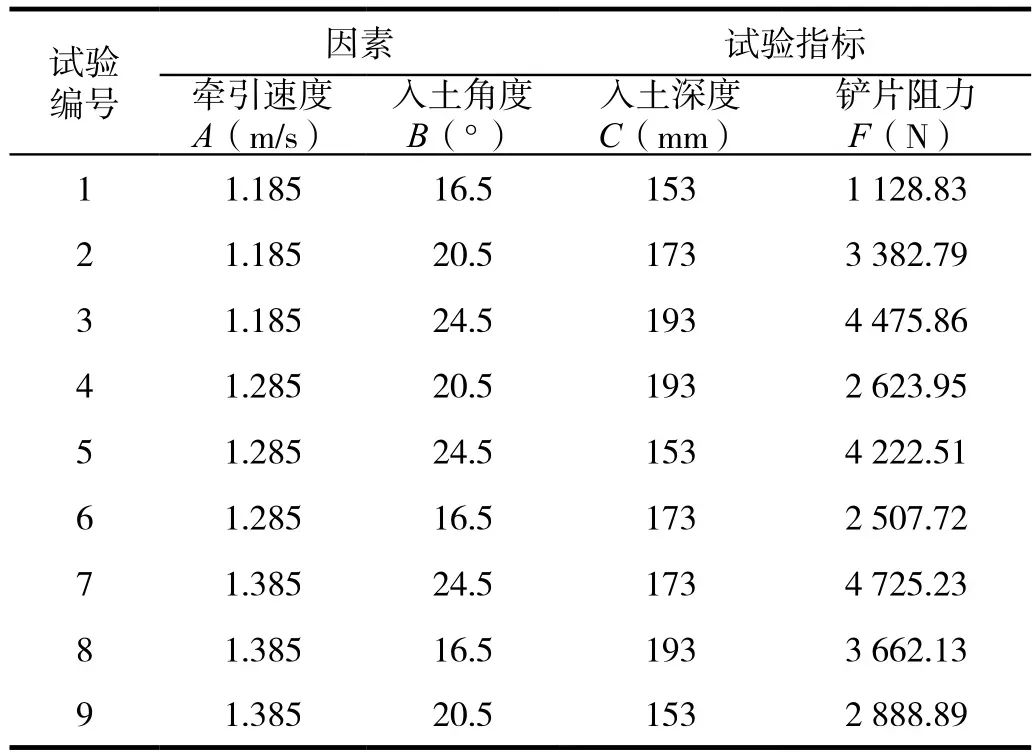

利用ANSYS进行模拟获得以下9组试验结果,如表5所示。可知当牵引速度为1.385 m/s,入土角度为24.5°,入土深度为173 mm时,挖掘铲铲片阻力最大,其值为4 725.23 N。

表5 正交试验结果

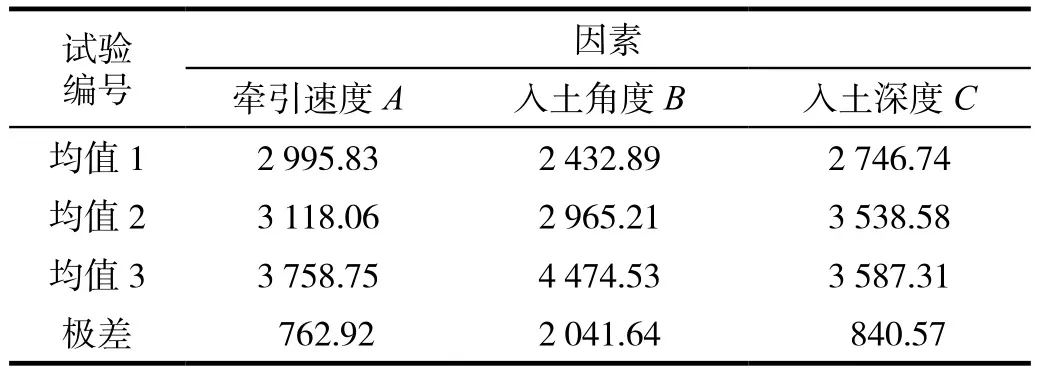

采用极差分析方法对正交试验结果进行分析,分析结果如表6所示。均值的大小是三个选用对应因素的三个水平试验结果的平均值。极差为最大均值减去最小均值。

表6 试验结果分析表

极差值的大小关系为入土角度>入土深度>牵引速度。极差值的大小反映的是对应因素对试验指标的影响程度,根据极差值结果,挖掘铲铲片的工作阻力受到参数影响的主次顺序是入土角度、入土深度、牵引速度。其中入土角度为挖掘铲铲片受到工作阻力的最主要影响参数。参考试验结果,当甘薯收获机的工作过程中出现挖掘阻力过大的情况下应优先调整入土角度来减小挖掘阻力。而后再根据具体作业实际情况调节入土深度以及牵引速度,从而使挖掘铲铲片所受到的工作阻力得到最小化,降低甘薯收获机工作成本,提高甘薯收获率。

4 结论

1)针对低山丘陵地区沙土地甘薯种植模式,本研究设计了一种满足机械化收获要求的小型甘薯收获机。

2)挖掘铲的一阶、三阶、五阶固有频率分别为33.599 Hz、90.549 Hz、108 Hz,通过模态分析得知最大变形量在挖掘铲铲尖部分。

3)对工作参数的单因素试验得出挖掘阻力会随着牵引速度、入土角度的增大而增大,随着入土深度的增大挖掘阻力数值会先增大然后逐步平稳。

4)对工作参数的多因素试验表明工作参数对挖掘阻力的影响程度为入土角度>入土深度>牵引速度。